Introduzione ai forni elettrici a forno rotante per pirolisi

I forni elettrici a pirolisi a forno rotante sono fondamentali nei moderni processi industriali, in quanto trasformano i rifiuti in risorse preziose e facilitano le reazioni chimiche. Questa guida completa si addentra nella complessità di questi forni, iniziando con una panoramica dei loro principi di base e del loro significato in diversi settori industriali. Ne esploreremo la progettazione, il funzionamento, i fattori di efficienza e le applicazioni, fornendo una comprensione approfondita di come questi sistemi avanzati contribuiscano a pratiche industriali sostenibili ed efficienti. Scoprite con noi i meccanismi, le sfide e le innovazioni che guidano l'evoluzione della tecnologia della pirolisi in forno rotante elettrico.

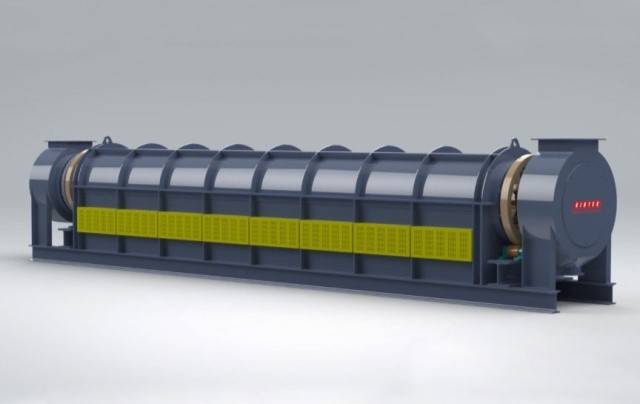

Progettazione e costruzione dei forni rotativi elettrici

Il forno rotativo elettrico è un'apparecchiatura sofisticata, essenziale per vari processi ad alta temperatura in settori quali il cemento, la calce e la riduzione del minerale di ferro. La sua progettazione e costruzione coinvolge diversi componenti critici che garantiscono un funzionamento efficiente e la gestione del calore. Questa sezione si addentra nella descrizione dettagliata di questi componenti, tra cui il mantello, il rivestimento refrattario, i sistemi di supporto e gli scambiatori di calore, evidenziandone l'importanza per il funzionamento complessivo e l'efficienza del forno.

Guscio del forno

Il mantello del forno è la struttura portante del forno rotativo, tipicamente costruito con piastre di acciaio dolce laminate, con spessori che variano da 15 a 30 mm. Queste piastre sono saldate insieme per formare una struttura cilindrica che può estendersi fino a 230 metri di lunghezza e 6 metri di diametro. La funzione principale del guscio è quella di fornire integrità strutturale e sostenere i componenti interni. È progettato per resistere a significative sollecitazioni di torsione e flessione dovute al suo stesso peso, al rivestimento refrattario e al materiale in lavorazione. Il progetto del mantello deve anche tenere conto dell'espansione e della contrazione termica, che possono essere notevoli, soprattutto nei forni più lunghi.

Rivestimento refrattario

Il rivestimento refrattario è un componente fondamentale che protegge il mantello in acciaio dalle temperature estreme all'interno del forno, che possono superare i 1000°C. Questo rivestimento è in genere realizzato con materiali refrattari di alta qualità, come magnesite, allumina o carburo di silicio, scelti in base ai requisiti specifici del processo e alla resistenza chimica necessaria. Lo spessore e la composizione del rivestimento sono selezionati meticolosamente per garantire una ritenzione termica ottimale e ridurre al minimo la perdita di calore. Inoltre, fornisce una superficie stabile per il materiale in lavorazione, evitando il contatto diretto con il guscio metallico, che potrebbe causare danni o contaminazioni.

Sistemi di supporto

Il sistema di supporto di un forno rotativo comprende i pneumatici (anelli di guida) e i rulli, essenziali per mantenere l'allineamento del forno e facilitarne la rotazione. I pneumatici sono montati sul mantello e si muovono su una serie di rulli, posizionati strategicamente per sostenere il peso del forno e consentire una rotazione regolare. Questi componenti sono progettati per gestire i carichi significativi e le sollecitazioni termiche, assicurando che il forno funzioni con un disallineamento o una deformazione minimi. Il sistema di supporto comprende anche il gruppo di trasmissione, che consiste in un anello di trasmissione e pignoni, azionati da un motore e da un riduttore. Questo gruppo controlla la velocità di rotazione del forno, fondamentale per l'uniformità della lavorazione.

Scambiatori di calore

Gli scambiatori di calore sono parte integrante dell'efficienza del forno rotativo, in quanto facilitano il trasferimento di calore dai gas di combustione al materiale in lavorazione. Possono includere preriscaldatori, che preriscaldano la materia prima prima di entrare nel forno, e raffreddatori di clinker, che raffreddano il materiale lavorato dopo l'uscita dal forno. Gli scambiatori di calore avanzati, come quelli che incorporano separatori a ciclone o raffreddatori a griglia, migliorano il processo di recupero del calore, riducendo il consumo energetico e migliorando l'efficienza complessiva. La selezione e la configurazione degli scambiatori di calore sono adattate ai requisiti specifici del processo, garantendo una gestione ottimale del calore e l'utilizzo dell'energia.

In conclusione, la progettazione e la costruzione di un forno rotativo elettrico implicano una complessa interazione di vari componenti, ognuno dei quali svolge un ruolo vitale nel garantire un funzionamento efficiente e affidabile del forno. Dal robusto involucro in acciaio e dal rivestimento isolante in refrattario ai precisi sistemi di supporto e agli avanzati scambiatori di calore, ogni elemento è meticolosamente progettato per soddisfare i severi requisiti dei processi industriali ad alta temperatura. La comprensione della funzione e dell'importanza di questi componenti è essenziale per ottimizzare le prestazioni e la durata del forno rotativo.

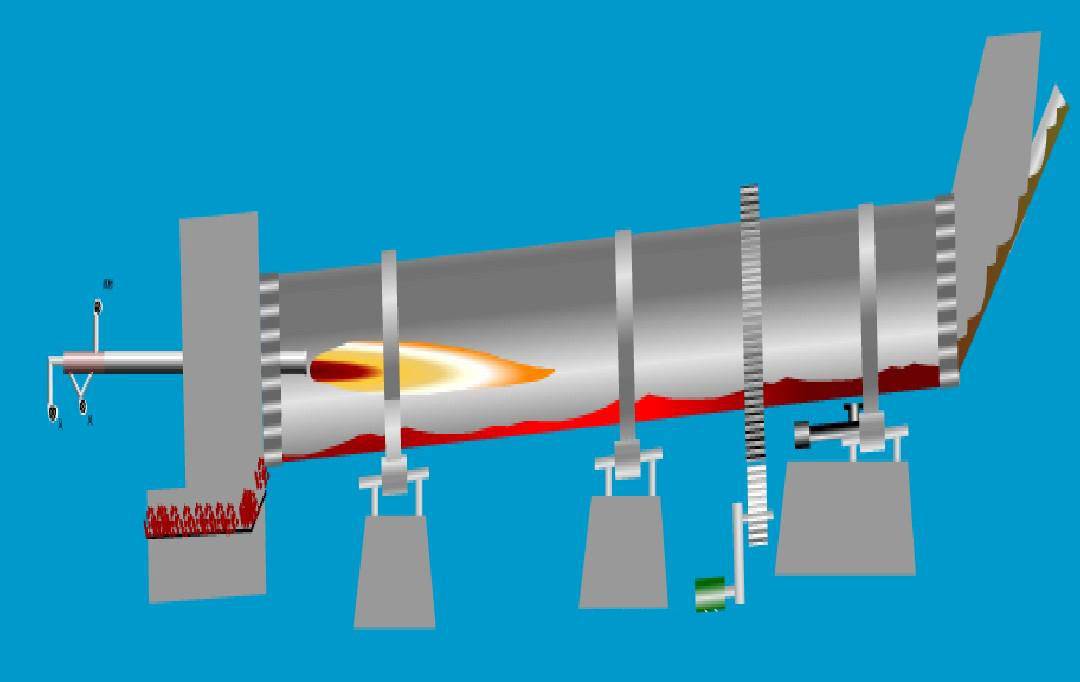

Principio di funzionamento e flusso di processo

I forni rotativi elettrici funzionano secondo il principio della tecnologia a tamburo rotante, in cui i materiali vengono fatti rotolare in un tamburo rotante che viene riscaldato direttamente o indirettamente per raggiungere la temperatura desiderata e indurre la reazione chimica o fisica prevista. Il processo coinvolge diversi componenti e meccanismi chiave che garantiscono una pirolisi efficiente e controllata.

Movimento dei materiali

Il forno rotativo è costituito da un involucro cilindrico, leggermente inclinato rispetto all'orizzontale e ruotato lentamente attorno al suo asse longitudinale. Il materiale da lavorare viene introdotto nell'estremità superiore del cilindro. Durante la rotazione del forno, il materiale si sposta gradualmente verso l'estremità inferiore, subendo una certa agitazione e miscelazione a causa della rotazione e della leggera inclinazione. Questo movimento assicura un'esposizione uniforme del materiale al calore e facilita la reazione desiderata.

Meccanismi di alimentazione del calore

L'alimentazione di calore in un forno rotativo elettrico può essere diretta o indiretta. Nel riscaldamento diretto, i gas caldi vengono immessi attraverso il tamburo, entrando direttamente in contatto con il materiale e riscaldandolo per convezione e conduzione. Questo metodo è efficiente per i processi che richiedono elevati tassi di trasferimento del calore. Nel riscaldamento indiretto, il materiale viene riscaldato attraverso il contatto con l'involucro del forno, che viene riscaldato esternamente per mantenere un ambiente inerte. Questo metodo è adatto ai processi in cui il contatto diretto con i gas caldi potrebbe contaminare o alterare il materiale.

Ruolo della rotazione nel processo di pirolisi

La rotazione del forno svolge un ruolo cruciale nel processo di pirolisi. Assicura che il materiale sia continuamente mescolato e spostato lungo il forno, evitando surriscaldamenti localizzati e garantendo un riscaldamento uniforme. La rotazione favorisce inoltre l'evaporazione dell'umidità e dei volatili dal materiale, promuovendo la reazione di pirolisi. La velocità di rotazione è attentamente controllata per ottimizzare il tempo di permanenza del materiale all'interno del forno, garantendo che il materiale raggiunga la temperatura desiderata e subisca la reazione necessaria prima di essere scaricato.

Flusso di processo

Il flusso del processo in un forno rotativo elettrico può essere riassunto come segue:

- Alimentazione: Il materiale da lavorare viene introdotto nell'estremità superiore del forno mediante un dispositivo di alimentazione.

- Riscaldamento: Il materiale viene riscaldato attraverso il contatto diretto o indiretto con i gas caldi o con il mantello del forno.

- Reazione: Man mano che il materiale scende nel forno, subisce la reazione chimica o fisica desiderata grazie alla temperatura e al tempo di ritenzione controllati.

- Scarico: Il materiale lavorato viene scaricato dall'estremità inferiore del forno mediante un dispositivo di scarico.

- Controllo: L'intero processo è controllato da un'unità di controllo che monitora e regola parametri quali la temperatura, la velocità di rotazione e il tempo di ritenzione per garantire prestazioni ottimali.

Costruzione e componenti

I componenti di base di un forno rotativo elettrico comprendono:

- Guscio: Il recipiente cilindrico che contiene il materiale e ruota intorno al suo asse.

- Rivestimento refrattario: Rivestimento resistente alle alte temperature all'interno del mantello, che protegge l'involucro metallico dalle alte temperature e dalle reazioni chimiche.

- Pneumatici di supporto e rulli: Componenti che sostengono il peso del forno e ne facilitano la rotazione.

- Ingranaggio di trasmissione: Il meccanismo che aziona la rotazione del forno.

- Scambiatori di calore interni: Dispositivi che migliorano il trasferimento di calore all'interno del forno, migliorandone l'efficienza.

Applicazioni

I forni rotativi elettrici sono ampiamente utilizzati in vari settori industriali per processi quali:

- Produzione di cemento: Calcinazione del calcare per produrre clinker di cemento.

- Produzione di calce: Calcinazione del calcare per produrre calce viva.

- Processi metallurgici: Arrostimento di minerali e produzione di pellet di minerale di ferro.

- Industria chimica: Produzione di sostanze chimiche mediante decomposizione o sintesi termica.

In conclusione, i forni elettrici rotativi sono dispositivi versatili ed efficienti per il trattamento ad alta temperatura dei materiali. Il loro principio di funzionamento, che prevede il movimento controllato, il riscaldamento e la reazione dei materiali all'interno di un tamburo rotante, garantisce risultati precisi e costanti in un'ampia gamma di applicazioni.

Efficienza e fattori di prestazione

L'efficienza dei forni elettrici a pirolisi a tamburo rotante è influenzata da diversi fattori chiave, tra cui l'apporto di calore, la velocità di rotazione e le proprietà dei materiali. L'ottimizzazione di questi fattori può migliorare significativamente le prestazioni di questi forni, portando a risultati migliori in termini di qualità del prodotto, consumo energetico e impatto ambientale.

Apporto di calore

Il metodo di alimentazione del calore è un fattore determinante per l'efficienza dei forni elettrici rotativi per pirolisi. Il riscaldamento a resistenza elettrica è comunemente utilizzato grazie al controllo preciso della temperatura e alla capacità di riscaldamento rapido. Il riscaldamento elettrico ad alta velocità può ridurre i periodi di arresto e avvio del forno, aumentando così l'efficienza operativa. L'uso di rivestimenti isolanti in fibra ceramica policristallina leggera riduce ulteriormente la perdita di calore, rendendo il processo più efficiente dal punto di vista energetico ed ecologico.

Inoltre, sistemi di controllo avanzati, come i controllori touch screen con tecnologia di controllo termico intelligente PID, consentono una gestione precisa della temperatura. Questi sistemi offrono funzioni come gli allarmi di sovratemperatura e di guasto del sensore di temperatura, consentendo un'azione correttiva immediata. Inoltre, la possibilità di salvare e passare da un programma di riscaldamento all'altro facilita l'adattamento a diversi processi produttivi e formule. I dati storici di riscaldamento possono anche essere analizzati a fini di ricerca e miglioramento continuo.

Velocità di rotazione

La velocità di rotazione di un forno rotativo svolge un ruolo importante nella distribuzione del calore e nella lavorazione del materiale. Il forno è tipicamente inclinato ad angolo e ruota ad un ritmo lento, garantendo un'efficace distribuzione del calore al substrato all'interno del sistema. La rotazione lenta consente un riscaldamento uniforme e un tempo di permanenza ottimale per il materiale, che è fondamentale per ottenere i risultati di pirolisi desiderati.

Ad esempio, i reattori di pirolisi rotary-kiln sono particolarmente efficaci per le operazioni di pirolisi lenta, soprattutto nella produzione di olio dalla biomassa. L'efficienza di questi reattori è influenzata dalla velocità di rotazione, che deve essere attentamente calibrata per soddisfare i requisiti specifici del materiale da trattare.

Anche le proprietà del materiale da pirolizzare hanno un profondo impatto sull'efficienza del forno. Materiali con elevata conducibilità termica e capacità termica specifica possono migliorare il trasferimento di calore e l'efficienza complessiva. Inoltre, la composizione chimica e la struttura fisica del materiale possono influenzare il processo di pirolisi, incidendo sulla resa e sulla qualità del prodotto finale.

I tubi per forni in lega a base di nichel sono spesso utilizzati per la loro resistenza alle alte temperature e alla corrosione, garantendo una deformazione minima anche in caso di funzionamento continuo a temperature fino a 1100°C. Questa robustezza è essenziale per mantenere l'integrità e l'efficienza del forno per lunghi periodi.

Personalizzazione e considerazioni ambientali

La personalizzazione è un altro aspetto che può migliorare l'efficienza dei forni elettrici rotativi per pirolisi. Ad esempio, l'incorporazione di un meccanismo di raffreddamento ad aria può stabilizzare il controllo della temperatura, prevenendo i superamenti e garantendo prestazioni costanti. Il posizionamento del riscaldatore sull'intera superficie (360°) della parte riscaldante, combinato con una distanza ravvicinata tra il riscaldatore e la storta, garantisce una trasmissione uniforme del calore, un'elevata efficienza termica e una perdita di calore minima.

Anche le considerazioni ambientali sono fondamentali nella progettazione e nel funzionamento di questi forni. Riducendo al minimo le perdite di calore e utilizzando materiali e tecnologie ad alta efficienza energetica, i forni elettrici a pirolisi a forno rotante possono ridurre significativamente la loro impronta ambientale. Questo non solo è in linea con gli obiettivi di sostenibilità, ma migliora anche l'efficienza e le prestazioni complessive del forno.

In conclusione, l'ottimizzazione di fattori quali l'apporto di calore, la velocità di rotazione e le proprietà dei materiali è essenziale per massimizzare l'efficienza e le prestazioni dei forni elettrici rotativi per pirolisi. Sfruttando tecnologie avanzate e opzioni di personalizzazione, questi forni possono ottenere risultati superiori in termini di qualità del prodotto, efficienza energetica e sostenibilità ambientale.

Applicazioni dei forni rotativi elettrici per pirolisi

I forni elettrici a pirolisi a forno rotante sono diventati strumenti indispensabili in una moltitudine di settori, rivoluzionando i processi di gestione dei rifiuti, produzione chimica e generazione di biocarburanti. Questi forni avanzati utilizzano la decomposizione termica controllata per trasformare le materie prime in prodotti di valore, diventando così una pietra miliare delle moderne pratiche industriali.

Trattamento dei rifiuti

Una delle applicazioni più significative dei forni elettrici rotativi a pirolisi è il trattamento dei rifiuti. Questi forni sono impiegati in varie tecnologie di termovalorizzazione, come i sistemi Plastics-to-Fuel (PTF), che convertono le plastiche non riciclabili in combustibili sintetici. Il processo di pirolisi nei forni rotativi consente di trattare un'ampia gamma di tipi di rifiuti, compresi i rifiuti solidi urbani, i rifiuti pericolosi e i rifiuti medici. Questo non solo aiuta a ridurre il peso delle discariche, ma contribuisce anche all'economia circolare, convertendo i rifiuti in risorse riutilizzabili.

Produzione chimica

Nell'industria chimica, i forni elettrici rotativi a pirolisi sono utilizzati per la produzione di una serie di prodotti chimici. Sono particolarmente utili per la sintesi di metanolo, carbone attivo e carbone da biomassa. Il controllo preciso della temperatura e del tempo di permanenza in questi forni assicura un prodotto di alta qualità e reazioni chimiche efficienti. Inoltre, questi forni sono impiegati nella calcinazione di minerali come il calcare e il gesso, fasi cruciali nella produzione di cemento e gesso.

Generazione di biocarburanti

La generazione di biocarburanti è un'altra area in cui i forni elettrici rotativi a pirolisi dimostrano la loro versatilità. Questi forni sono utilizzati per convertire la biomassa, come trucioli di legno, residui agricoli e persino fanghi di depurazione, in biocombustibili come bioolio, biochar e syngas. Il processo di pirolisi nei forni rotativi consente di convertire in modo efficiente questi materiali in prodotti ricchi di energia, che possono essere utilizzati in alternativa ai combustibili fossili, riducendo così le emissioni di gas serra e promuovendo la sostenibilità.

Casi di studio e applicazioni reali

Diversi casi di studio evidenziano l'efficacia dei forni elettrici a pirolisi in applicazioni reali. Ad esempio, un'azienda chimica leader utilizza questi forni per produrre carbone attivo di alta qualità, essenziale per i sistemi di purificazione dell'acqua e di filtrazione dell'aria. Un altro esempio è quello di un impianto di gestione dei rifiuti che impiega i forni rotativi per convertire i rifiuti solidi urbani in gas sintetico, che viene poi utilizzato per generare elettricità, mostrando l'integrazione della gestione dei rifiuti con la produzione di energia rinnovabile.

In conclusione, i forni rotativi elettrici a pirolisi sono fondamentali per far progredire le pratiche sostenibili in diversi settori industriali. La loro capacità di convertire in modo efficiente i materiali di scarto in risorse preziose, di produrre sostanze chimiche di alta qualità e di generare biocarburanti rinnovabili sottolinea la loro importanza nei moderni processi industriali. Con la continua evoluzione della tecnologia, questi forni svolgeranno un ruolo ancora più critico nel plasmare un futuro più sostenibile ed efficiente.

Considerazioni sulla manutenzione e sulla sicurezza

La manutenzione dei forni elettrici a pirolisi a forno rotante è fondamentale per garantirne la longevità e la sicurezza. Una corretta manutenzione non solo prolunga la vita dell'apparecchiatura, ma previene anche gli incidenti e garantisce un funzionamento efficiente. In questa sezione verranno illustrati i problemi più comuni, le misure preventive e i protocolli di sicurezza essenziali per la gestione di questi sistemi ad alta temperatura.

Problemi comuni dei forni rotativi elettrici

I forni rotativi elettrici, in particolare quelli utilizzati nei processi di pirolisi, possono presentare diversi problemi che ne compromettono le prestazioni e la sicurezza. Un problema comune è il danneggiamento del refrattario, che può verificarsi a causa di stress termico, usura chimica e meccanica. I rapidi cicli di riscaldamento e raffreddamento possono portare a una significativa espansione e contrazione all'interno del forno, causando fratture da stress nel rivestimento refrattario.

Un altro problema frequente è il disallineamento del forno rotante, che può derivare da un'installazione impropria o da un uso prolungato senza riallineamento. Il disallineamento può portare a un'usura non uniforme del mantello del forno e dei cuscinetti, aumentando il rischio di guasti meccanici e riducendo l'efficienza energetica.

Misure preventive

Per ridurre questi problemi, sono essenziali ispezioni e manutenzioni regolari. Le ispezioni devono comprendere un esame approfondito del rivestimento refrattario, dell'allineamento del forno e dei componenti meccanici come cuscinetti e ingranaggi. La frequenza delle ispezioni dipende dal tasso di utilizzo e dalla natura dei materiali lavorati, ma in genere si raccomanda un'ispezione annuale per le operazioni ad alta intensità.

Le pratiche di manutenzione preventiva includono:

- Manutenzione del rivestimento refrattario: Ispezionare e sostituire regolarmente i mattoni refrattari danneggiati. Implementare un programma di riscaldamento e raffreddamento controllato per ridurre al minimo lo stress termico.

- Controlli di allineamento: Effettuare controlli periodici dell'allineamento e regolare il forno come necessario. In questo modo si può evitare un'usura eccessiva dei componenti meccanici.

- Sostituzione dei componenti: Sostituire cuscinetti, guarnizioni e altri componenti critici usurati per evitare guasti e garantire un funzionamento regolare.

Protocolli di sicurezza

La sicurezza è fondamentale quando si utilizzano forni rotativi elettrici. Gli operatori devono attenersi a rigorosi protocolli di sicurezza per evitare incidenti e lesioni. Le principali misure di sicurezza includono:

- Dispositivi di protezione individuale (DPI): Gli operatori devono indossare DPI adeguati, tra cui guanti resistenti al calore, grembiuli e protezioni per gli occhi.

- Procedure di emergenza: Stabilire chiare procedure di emergenza per potenziali rischi quali incendi, scosse elettriche e guasti meccanici. Istruire regolarmente gli operatori su queste procedure.

- Interblocchi di sicurezza: Installare interblocchi di sicurezza sulle porte di accesso, sugli interruttori di alimentazione e su altri punti critici per impedire l'accesso non autorizzato e il funzionamento accidentale.

- Monitoraggio della temperatura: Utilizzare sistemi avanzati di monitoraggio della temperatura per controllare continuamente le temperature interne ed esterne del forno. Per evitare il surriscaldamento devono essere previsti meccanismi di spegnimento automatico.

Conclusione

In conclusione, la manutenzione e la sicurezza dei forni elettrici a pirolisi a forno rotante sono fondamentali per garantirne il funzionamento efficiente e sicuro. Affrontando i problemi più comuni con misure preventive e aderendo a rigorosi protocolli di sicurezza, gli operatori possono migliorare significativamente la longevità e l'affidabilità di questi sistemi ad alta temperatura. Una manutenzione regolare, unita a un'adeguata formazione e al rispetto delle linee guida sulla sicurezza, garantirà che il forno rotativo funzioni alla sua capacità ottimale, offrendo un ambiente sicuro e produttivo per tutto il personale coinvolto.

I progressi della tecnologia dei forni rotativi elettrici

I recenti progressi tecnologici nella progettazione e nel funzionamento dei forni rotativi elettrici hanno aumentato significativamente l'efficienza, ridotto l'impatto ambientale e migliorato la sicurezza degli utenti. I forni rotativi elettrici, come quelli prodotti da KinTek, utilizzano materiali e sistemi di controllo avanzati per ottenere prestazioni superiori in varie applicazioni industriali, in particolare nella produzione di calce e cemento.

Innovazioni nei materiali

Il tubo rotante dei forni elettrici rotativi è ora comunemente fabbricato in leghe a base di nichel, in grado di sopportare temperature fino a 1100°C. Queste leghe offrono un'elevata resistenza alla corrosione e impediscono la deformazione anche in caso di funzionamento continuo a temperature estreme. L'uso di elementi riscaldanti in carburo di silicio (SiC) migliora ulteriormente la durata e la facilità di manutenzione, garantendo una fonte di riscaldamento affidabile e duratura.

Efficienza energetica e impatto ambientale

Uno dei progressi più significativi nella tecnologia dei forni elettrici rotativi è l'integrazione di rivestimenti isolanti in fibra ceramica policristallina. Questi rivestimenti riducono la perdita di calore e contribuiscono a un funzionamento più efficiente dal punto di vista energetico, rendendo il processo conveniente e rispettoso dell'ambiente. L'adozione di metodi di riscaldamento elettrico ad alta velocità riduce inoltre al minimo i tempi di inattività associati all'avvio e all'arresto del forno, migliorando ulteriormente l'efficienza operativa.

Sistemi di controllo avanzati

I moderni forni elettrici rotativi sono dotati di sofisticati controllori touch screen con tecnologia di controllo termico PID intelligente. Questi sistemi offrono allarmi di sovratemperatura e di guasto del sensore, garantendo una maggiore sicurezza e affidabilità. Inoltre, la possibilità di salvare e passare da un programma di riscaldamento all'altro consente di adattarsi senza problemi a diversi processi produttivi, facilitando l'analisi dei dati storici di riscaldamento per un miglioramento continuo.

Riduzione dell'impronta di carbonio

I forni rotativi elettrici offrono un'alternativa pulita ed efficiente ai tradizionali processi di calcinazione basati su combustibili fossili. Sostituendo questi metodi pesanti in termini di emissioni, le industrie possono ridurre significativamente la loro impronta di carbonio. Inoltre, la capacità di catturare la CO2 durante il processo non solo mitiga l'impatto ambientale, ma apre anche opportunità di riutilizzo o vendita della CO2, aggiungendo un ulteriore livello di sostenibilità e beneficio economico.

Prestazioni e affidabilità

Le innovazioni tecnologiche, come i dispositivi idraulici a ruota del blocco, le pompe a pistone dosatrici ad alta precisione, le valvole di controllo della velocità e i dispositivi di tenuta del blocco in grafite a contatto, hanno contribuito alla stabilità delle prestazioni e all'elevata resa dei sistemi di calcinazione a forno rotante. Questi progressi garantiscono un basso consumo energetico e mantengono l'affidabilità e la produttività dell'apparecchiatura.

In conclusione, i progressi della tecnologia dei forni rotativi elettrici rappresentano un significativo balzo in avanti nella lavorazione industriale. Sfruttando queste innovazioni, le industrie possono ottenere una maggiore efficienza, una maggiore sicurezza e una ridotta impronta ambientale, aprendo la strada a un futuro più sostenibile e produttivo.

Tendenze future e direzioni di ricerca

Il settore dei forni elettrici rotativi a pirolisi è pronto a compiere progressi significativi, spinti dalla necessità di processi industriali più sostenibili ed efficienti. Mentre le industrie di tutto il mondo si sforzano di ridurre l'impronta di carbonio e di passare a fonti energetiche più pulite, i forni elettrici rotativi stanno emergendo come una tecnologia chiave in questa trasformazione. Qui esploriamo le potenziali tendenze future e le aree di ricerca che potrebbero plasmare il panorama di questo settore.

Maggiore efficienza e conservazione dell'energia

Una delle principali aree di interesse per la ricerca futura è il miglioramento dell'efficienza energetica dei forni elettrici rotativi. Gli sviluppi attuali mirano a ottimizzare la progettazione e il funzionamento di questi forni per ridurre al minimo il consumo energetico e massimizzare la produzione. Ad esempio, i progressi nei materiali isolanti e nelle tecnologie di riscaldamento potrebbero ridurre significativamente le perdite termiche, migliorando così l'efficienza complessiva. Anche la ricerca sui sistemi di controllo intelligenti, in grado di regolare dinamicamente i parametri operativi sulla base di dati in tempo reale, dovrebbe svolgere un ruolo cruciale nel raggiungimento di questi guadagni di efficienza.

Integrazione delle tecnologie di cattura della CO2

L'integrazione delle tecnologie di cattura del carbonio con i forni rotativi elettrici rappresenta una strada promettente per ridurre l'impatto ambientale dei processi industriali. Catturando le emissioni di CO2 durante il processo di calcinazione, le industrie possono non solo mitigare il loro contributo al cambiamento climatico, ma anche creare nuovi flussi di reddito utilizzando o vendendo la CO2 catturata. La ricerca futura si concentrerà probabilmente sullo sviluppo di metodi di cattura della CO2 più efficienti ed economici, che possano essere perfettamente integrati nei sistemi di forni esistenti.

Sviluppo di materiali avanzati

La produzione di prodotti minerali avanzati con l'impiego di forni elettrici rotativi è un'altra area che si presta all'innovazione. Poiché le industrie cercano materiali con proprietà migliorate per varie applicazioni, come granuli per tetti, adsorbenti ed essiccanti, aumenterà la richiesta di processi di forno specializzati. La ricerca di nuovi materiali e tecniche di lavorazione sarà essenziale per soddisfare queste richieste. Ciò include l'esplorazione dell'uso di materie prime alternative e lo sviluppo di nuovi metodi per modificare le proprietà fisiche e chimiche dei prodotti.

Espansione in nuove applicazioni

Si prevede che i forni rotativi elettrici si espandano anche in applicazioni nuove ed emergenti, come la tecnologia plastics-to-fuel (PTF). La capacità di questi forni di effettuare la pirolisi, convertendo i rifiuti plastici in carburante o prodotti petroliferi, offre una soluzione sostenibile per la gestione dei rifiuti plastici che non possono essere trattati con i metodi tradizionali. La ricerca futura si concentrerà sull'ottimizzazione di questi processi per gestire una gamma più ampia di tipi di rifiuti plastici e migliorare la qualità dei prodotti finali.

Progressi tecnologici e automazione

I progressi tecnologici nei forni rotativi elettrici non si limitano al miglioramento dei processi. L'integrazione di sistemi di automazione e controllo avanzati dovrebbe migliorare l'efficienza operativa e la sicurezza di questi forni. Ad esempio, l'uso di meccanismi idraulici, controllo della frequenza e materiali refrattari intelligenti può migliorare significativamente l'affidabilità e la manutenzione dei sistemi del forno. Inoltre, lo sviluppo di tecnologie di manutenzione predittiva che utilizzano l'intelligenza artificiale e l'apprendimento automatico potrebbe ridurre ulteriormente i tempi di fermo e migliorare il ciclo di vita complessivo dei forni rotativi elettrici.

Considerazioni ambientali e normative

Con l'inasprimento delle normative ambientali, la progettazione e il funzionamento dei forni elettrici rotativi dovranno adattarsi a questi nuovi standard. La ricerca di tecnologie di combustione più pulite, di processi a basse emissioni e di materiali sostenibili sarà fondamentale. Inoltre, lo sviluppo di strumenti di valutazione del ciclo di vita per valutare l'impatto ambientale delle operazioni dei forni aiuterà le industrie a prendere decisioni informate sui loro processi.

Conclusioni

Il futuro deiforni elettrici a pirolisi a forno rotante è luminoso, con numerose opportunità di innovazione e miglioramento. Concentrandosi su una maggiore efficienza, sulla cattura della CO2, sui materiali avanzati, sulle nuove applicazioni, sui progressi tecnologici e sulle considerazioni ambientali, il settore può continuare a progredire verso un futuro più sostenibile ed efficiente. Queste tendenze e direzioni di ricerca non solo andranno a beneficio delle industrie direttamente coinvolte nella produzione e nell'uso dei forni rotativi elettrici, ma contribuiranno anche a obiettivi ambientali ed economici più ampi.

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Articoli correlati

- Esplorare i vantaggi e le applicazioni dei forni rotativi: Una guida completa

- Forni rotanti: Una guida completa al trattamento dei materiali avanzati

- Che cos'è la rigenerazione del carbone attivo Forno rotante

- Guida completa ai forni rotativi: Applicazioni, tipi e principi di funzionamento

- Padroneggiare i forni rotativi: Guida completa a funzionamento, applicazioni e manutenzione