Forno rotativo elettrico

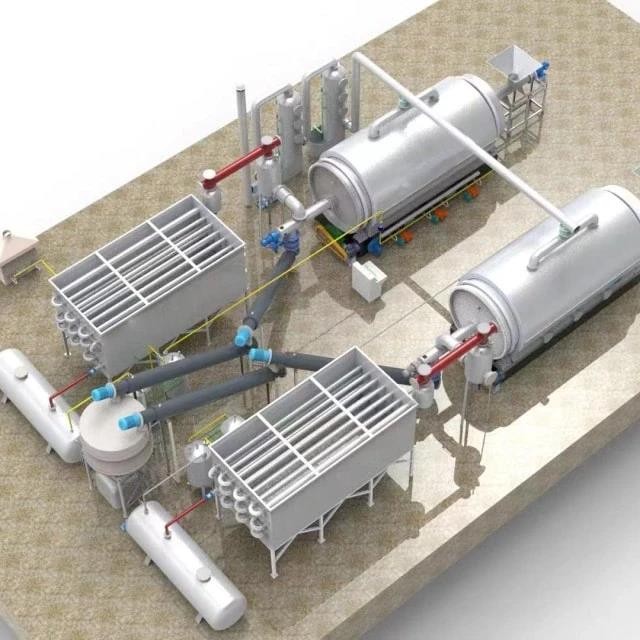

Impianto di pirolisi dei rifiuti di pneumatici

Numero articolo : KWRE

Il prezzo varia in base a specifiche e personalizzazioni

- Volume dell'ospite

- 31,8-46,2 metri cubi

- Produzione giornaliera

- 8-15 tonnellate

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Partner AffidabileProcesso di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Introduzione

Per risolvere il problema dei pneumatici di scarto, l'impianto di raffinazione dei pneumatici di scarto prodotto dalla nostra azienda adotta un nuovo tipo di tecnologia di pirolisi, che prevede il riscaldamento dei pneumatici in condizioni di anossia completa o di apporto limitato di ossigeno, in modo che i polimeri ad alto contenuto molecolare e gli additivi organici vengano degradati in composti a basso contenuto molecolare o di piccole dimensioni, recuperando così olio di pneumatico, carbonio solido e filo d'acciaio. L'intero processo tecnologico garantisce che non vengano prodotti tre rifiuti: ogni apparecchiatura è dotata di un sistema di rimozione delle polveri per purificare i gas di combustione generati durante il funzionamento dell'apparecchiatura, per garantire che le emissioni di fumi e polveri siano conformi alle norme; il sistema di raffreddamento viene utilizzato per raffreddare l'olio e il gas ad alta temperatura, in cui l'acqua può essere riciclata e non viene scaricata alcuna acqua di scarico; il residuo di scarto e il nerofumo, poiché è stato trattato a una temperatura elevata di oltre 500 gradi, non ha tossicità e il nerofumo può essere raffinato, quindi ha una vasta gamma di applicazioni.

Processo di pirolisi dei rifiuti di pneumatici e plastica

Il processo di pirolisi non richiede un trattamento fine delle impurità come sedimenti, acqua e fili di ferro presenti nelle materie prime e può caricare direttamente nel processore di pirolisi rifiuti organici come pneumatici, gomma e plastica. La miscela di olio e vapore può essere distillata e l'olio e il gas possono essere condensati attraverso un separatore multistadio e un sistema di raffreddamento per ottenere olio combustibile. Il gas di scarico e la polvere del processore di pirolisi entrano nel dispositivo di atomizzazione della polvere per il trattamento e poi vengono scaricati; parte del gas non condensabile a bassa catena di carbonio entra nel sistema di recupero del gas combustibile attraverso la tenuta ad acqua e viene bruciato come combustibile per la pirolisi.

Flusso del processo

Fase 1: alimentazione ---- Mettere i pneumatici di scarto nell'asse di pirolisi. Questo processo può essere alimentato mediante alimentazione manuale, alimentazione con trasportatore piatto, macchina di alimentazione idraulica e altri metodi di alimentazione. La maggior parte delle fabbriche utilizza solitamente un alimentatore idraulico per alimentare i materiali. Grazie alla sua elevata efficienza produttiva, al risparmio sui costi di manodopera e alla sicurezza, è ampiamente utilizzato da molte fabbriche. Chiudere la porta di carico dopo il caricamento.

Fase 2: Riscaldamento----Per riscaldare uniformemente il reattore si può utilizzare olio per pneumatici o gas non condensabile (gas non condensabile in eccesso prodotto durante il processo di pirolisi di diverse altre apparecchiature). Quando la temperatura raggiunge gli 80°C, si verifica la precipitazione del gas (la maggior parte del gas in questo momento è vapore acqueo, la parte liquefatta è acqua e il gas non liquefatto raggiunge la camera di combustione attraverso il sistema di circolazione del gas per la combustione). Quando la temperatura raggiunge i 120°C, il gas combustibile precipita ed entra nella sacca di distribuzione del gas. L'olio residuo (contenente parte del residuo, che può essere utilizzato come combustibile per riscaldare il forno principale) affonda nel serbatoio dell'olio residuo, mentre l'olio leggero entra automaticamente nel condensatore e si liquefa. nei serbatoi dell'olio leggero. In questo modo è possibile ottenere olio pesante e olio leggero (per il riscaldamento e il riscaldamento dell'intero progetto).

Fase 3: trattamento del gas non condensabile - Il gas non condensabile (componenti C1-C4) che confluisce nel serbatoio dell'olio insieme all'olio, il gas che non può essere condensato, è passato attraverso due sigilli di sicurezza ad acqua (uno per lo standby e uno per l'uso, ad acqua Il ruolo del sigillo è quello di impedire che la fiamma libera ritorni dalla camera di combustione per incontrare il gas di scarico, e di impedire al gas di rifluire), e ritornare alla camera di riscaldamento come combustibile per riscaldare il forno. Pertanto, all'inizio del funzionamento dell'apparecchiatura, il combustibile è olio combustibile o gas naturale. Quando la temperatura continua a salire, il gas non condensabile generato può essere utilizzato come combustibile.

Fase 4: Trattamento dei fumi e delle polveri----Tutti i fumi e le polveri prodotti dalla combustione vengono pompati dal ventilatore a tiraggio indotto al sistema generale di rimozione delle polveri per essere trattati. I fumi e le polveri trattati sono vapore acqueo bianco senza particelle nere; il vapore acqueo entra quindi nel dispositivo di purificazione industriale.

Fase 5: scorie (nerofumo) ---- Dopo lo scarico delle scorie, il processo di pirolisi è terminato. Il filo d'acciaio e il nerofumo necessari si trovano nel forno principale. L'impianto adotta un sistema di scarico delle scorie completamente automatico e sigillato. Per la rimozione delle scorie vengono utilizzati la coclea del forno, il sigillatore dell'uscita delle scorie e il dispositivo di rimozione delle scorie. Il nero di carbonio viene utilizzato principalmente per inchiostri, pigmenti, agenti rinforzanti, additivi, ecc.

Fase 6: Filo d'acciaio ---- Il filo d'acciaio viene estratto dal trattore, che consente di risparmiare manodopera e di ottenere una produzione automatica delle attrezzature. Quando il filo d'acciaio viene scaricato, collabora con le apparecchiature di ventilazione e rimozione della polvere per garantire l'assenza di polvere.

Parametri tecnici

| Modello | Volume ospite | Produzione giornaliera | Potenza operativa totale |

| 2600*6000 | 31,8 metri cubi | 8 tonnellate | 16 kW/h |

| 2600*6600 | 35 metri cubi | 9 tonnellate | 16 kW/h |

| 2800*6600 | 40,6 metri cubi | 12 tonnellate | 18 kW/h |

| 2800*7500 | 46,2 metri cubi | 15 tonnellate | 20 kW/h |

Vantaggi

- Design integrato, struttura compatta, integrità completa e sicurezza garantita. Il corpo principale dell'apparecchiatura adotta la piastra di acciaio speciale per caldaie standard Q345R (acciaio legato resistente alle alte temperature e all'ossidazione), resistente all'ossidazione, alla corrosione, alla lunga durata e alla sicurezza.

- L'apparecchiatura adotta una speciale struttura anti-coking, che risolve notevolmente la situazione attuale in cui il fango è cokizzato e scomodo da pulire durante il processo di pirolisi.

- Il motore principale adotta l'ingranaggio ad anello esterno per ruotare. Inoltre, l'ingranaggio ad anello è formato una volta sola, il che è forte e durevole. È più stabile della trasmissione a manicotto con perno presente sul mercato. In caso di danni, protegge il motore e il riduttore e ne prolunga la vita utile.

- La saldatura del motore principale è (saldatura automatica ad arco sommerso) e la saldatura è realizzata una volta sola, uniforme e completa.

- Il sistema di raffreddamento comprende: tubi di raffreddamento, sacca di distribuzione dell'aria, piscina di raffreddamento, ecc. Ha le caratteristiche di un'ampia area di raffreddamento, di un buon effetto di raffreddamento e di un elevato tasso di raccolta dell'olio.

- Il residuo dei rifiuti dopo la pirolisi può soddisfare lo standard di emissione richiesto dalla protezione ambientale con un contenuto di olio del 2%.

Avvertenze

La sicurezza dell'operatore è la questione più importante! Si prega di utilizzare l'apparecchiatura con cautele. Lavorare con gas infiammabili, esplosivi o tossici è molto complicato pericoloso, gli operatori devono prendere tutte le precauzioni necessarie prima di avviare il attrezzatura. Lavorare con pressione positiva all'interno dei reattori o delle camere lo è pericoloso, l'operatore deve rispettare rigorosamente le procedure di sicurezza. Extra è necessario prestare attenzione anche quando si opera con materiali reattivi all'aria, soprattutto sotto vuoto. Una perdita può far entrare aria nell'apparecchio e causare a si verifichi una reazione violenta.

Progettato per te

KinTek fornisce servizi e attrezzature su misura ai clienti di tutto il mondo, il nostro lavoro di squadra specializzato e gli ingegneri esperti e ricchi sono in grado di farlo intraprendere la personalizzazione dei requisiti hardware e software di personalizzazione, e aiutare i nostri clienti a costruire attrezzature esclusive e personalizzate e soluzione!

FAQ

Che Cos'è Un Forno Di Pirolisi?

Come Funziona Un Forno Di Pirolisi?

Quali Sono Le Applicazioni Dei Forni Di Pirolisi?

Quali Sono I Vantaggi Dell'utilizzo Dei Forni Di Pirolisi?

Quali Sono I Fattori Da Considerare Nella Scelta Di Un Forno Di Pirolisi?

Quali Sono Le Precauzioni Di Sicurezza Da Seguire Quando Si Utilizza Un Forno Di Pirolisi?

4.8

out of

5

The setup was seamless, and the staff were very professional and knowledgeable. The equipment is top-notch and has improved our waste management.

4.9

out of

5

The plant's efficiency and eco-friendliness impressed me. It's amazing how we can turn waste tires into valuable resources like fuel and carbon black.

4.7

out of

5

The plant's compact design saved us a lot of space, and the installation process was surprisingly smooth. We're very satisfied with the results.

5.0

out of

5

The waste tire pyrolysis plant has significantly reduced our landfill waste and increased our energy independence. It's a win-win situation!

4.8

out of

5

The plant's operation costs are surprisingly low, and the maintenance requirements are minimal. It's a cost-effective solution for waste tire management.

4.9

out of

5

The plant's safety features are top-notch, ensuring the protection of our workers and the environment. We're very impressed with the overall quality and performance.

4.7

out of

5

The plant's modular design allowed us to customize it to our specific needs. The flexibility and scalability are truly impressive.

5.0

out of

5

The plant's automation features have streamlined our operations and improved efficiency. It's a game-changer for our waste management process.

4.8

out of

5

The plant's construction was completed ahead of schedule, and the installation process was flawless. We're thrilled with the speed and professionalism of the team.

4.9

out of

5

The plant's integration with our existing waste management system was seamless. The compatibility and ease of use have made it a valuable addition to our operations.

4.7

out of

5

The plant's environmental impact is minimal, and the emissions are well within regulatory limits. We're proud to be contributing to a cleaner and greener future.

5.0

out of

5

The plant's durability and longevity are exceptional. We're confident that it will continue to serve us well for many years to come.

4.8

out of

5

The plant's technological advancements are impressive. The innovative features and processes have set a new standard for waste tire management.

4.9

out of

5

The plant's versatility is remarkable. It can handle a wide range of tire sizes and types, making it a versatile solution for various applications.

4.7

out of

5

The plant's customer support is outstanding. The team is responsive, knowledgeable, and always willing to go the extra mile to ensure our satisfaction.

5.0

out of

5

The plant's value for money is unbeatable. The cost savings and environmental benefits far outweigh the initial investment. It's a wise choice for any organization looking to manage waste tires responsibly.

4.8

out of

5

The plant's delivery was prompt, and the packaging ensured that it arrived in perfect condition. We were able to start using it immediately, which minimized downtime.

4.9

out of

5

The plant's ease of operation is remarkable. The intuitive controls and user-friendly interface make it accessible to personnel of all skill levels.

4.7

out of

5

The plant's reliability is exceptional. It operates smoothly and efficiently, with minimal downtime. We can count on it to consistently deliver the desired results.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Articoli correlati

Forno elettrico a forno rotante per pirolisi: una guida completa alla tecnologia della pirolisi

Scoprite i principi, le applicazioni e i vantaggi dei forni elettrici a pirolisi a forno rotante. Esplorate i vari metodi di riscaldamento, i fattori che influenzano l'efficienza e i vantaggi ambientali di questa tecnologia.

Apparecchiature per la pirolisi della biomassa Una soluzione sostenibile per la gestione dei rifiuti

La pirolisi della biomassa ha guadagnato sempre più attenzione come soluzione sostenibile per la gestione dei rifiuti e la produzione di energia rinnovabile.

Come funzionano le macchine per la pirolisi della biomassa Una panoramica completa

Le macchine per la pirolisi della biomassa sono progettate per convertire i materiali di biomassa in prodotti utili come biochar, bioolio e syngas.

La pirolisi della biomassa: un mezzo efficace per produrre biocarburanti

La pirolisi della biomassa è un processo che prevede il riscaldamento della materia organica in assenza di ossigeno per scomporla in molecole più piccole. Questa tecnologia ha guadagnato popolarità grazie al suo potenziale di produzione di biocarburanti.

Vantaggi e svantaggi delle diverse materie prime di biomassa per la pirolisi

Le diverse materie prime presentano vantaggi e svantaggi unici per la pirolisi, che devono essere considerati attentamente quando si sceglie la materia prima più adatta per una particolare applicazione.

markdown to html 用

Come la pirolisi della biomassa può contribuire a soddisfare la crescente domanda di energia

La pirolisi della biomassa è un processo che converte il materiale organico in biocarburanti ricchi di energia attraverso il riscaldamento in assenza di ossigeno. Questa fonte di energia rinnovabile sta diventando sempre più popolare grazie ai suoi vantaggi ambientali ed economici.

Forno elettrico a forno rotante per pirolisi: Progettazione, funzionamento e applicazioni

Esplorate la guida completa sui forni elettrici a pirolisi a forno rotante, che include la loro progettazione, il funzionamento, i fattori di efficienza e le diverse applicazioni in settori come il trattamento dei rifiuti e la produzione di biocarburanti.

L'importanza della rigenerazione del carbone attivo nel trattamento delle acque

Nel trattamento delle acque, il carbone attivo viene spesso utilizzato come mezzo per rimuovere contaminanti indesiderati, come cloro, clorammine e materia organica, dall'acqua potabile e dalle acque reflue.

6 modi per rigenerare il carbone attivo

Rigenerazione del carbone attivo: Metodo di rigenerazione termica, Metodo di rigenerazione biologica, Metodo di rigenerazione per ossidazione a umido, Metodo di rigenerazione con solventi, Metodo di rigenerazione elettrochimica, Metodo di ossidazione catalitica a umido.

Padroneggiare i forni rotativi: Guida completa a funzionamento, applicazioni e manutenzione

Scoprite il potenziale dei forni rotativi con la nostra guida completa. Scoprite le loro versatili applicazioni, dalla sinterizzazione industriale alla combustione organica. Scoprite come funzionano, la differenza tra forni diretti e indiretti e l'ampia gamma di combustibili che possono utilizzare. Che si tratti di produzione di cemento o di processi termici specializzati, questa guida vi fornirà le conoscenze necessarie per ottimizzare le operazioni dei forni rotativi.

Conoscere la tecnica di pressatura isostatica a caldo

La pressatura isostatica a caldo (WIP) è una tecnica utilizzata nell'industria manifatturiera per formare e pressare materiali in polvere. Implica l'uso di un materiale flessibile come stampo e la pressione idraulica come mezzo per modellare il materiale. A differenza dei metodi di pressatura tradizionali, il WIP utilizza un mezzo liquido che viene riscaldato e iniettato in un cilindro di pressatura sigillato. Questa tecnica è particolarmente vantaggiosa per i materiali con requisiti di temperatura particolari o che non possono essere formati a temperatura ambiente.