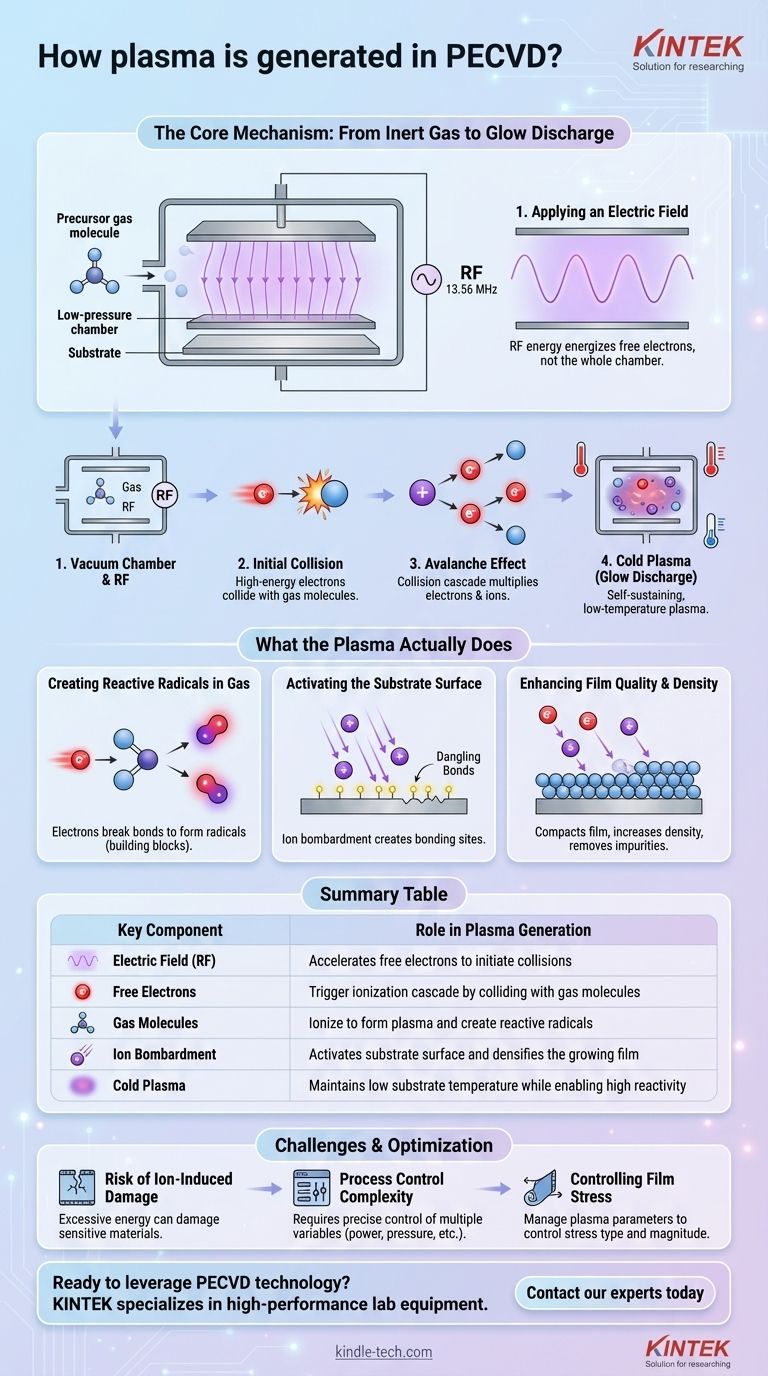

In sintesi, il plasma viene generato nella deposizione chimica da fase vapore assistita da plasma (PECVD) applicando energia elettrica a un gas precursore. Questa energia, tipicamente sotto forma di campo a radiofrequenza (RF), non viene utilizzata per riscaldare l'intera camera, ma per eccitare specificamente gli elettroni liberi. Questi elettroni ad alta energia collidono con le molecole di gas, strappando via altri elettroni e creando una cascata di ioni e specie neutre reattive, risultando in un plasma auto-sostenuto a bassa temperatura noto come scarica a bagliore.

Il concetto centrale del PECVD è la sostituzione dell'energia termica di forza bruta con energia elettrica mirata. Invece di riscaldare un substrato a temperature estreme per rompere i legami chimici, il PECVD utilizza un plasma per creare un ambiente chimico altamente reattivo a una temperatura complessiva molto più bassa.

Il Meccanismo Centrale: Dal Gas Inerte alla Scarica a Bagliore

Per comprendere il valore del PECVD, devi prima capire come viene creato questo ambiente reattivo. Il processo è una reazione a catena controllata che trasforma un gas stabile in uno strumento potente per la deposizione di film.

Applicazione di un Campo Elettrico

Il processo inizia all'interno di una camera a vuoto contenente il substrato. Viene introdotta una miscela di gas precursore a bassa pressione. Un campo elettrico, più comunemente un segnale a radiofrequenza (RF) a 13,56 MHz, viene applicato tra due elettrodi all'interno della camera.

La Collisione Iniziale

Anche nel vuoto, esistono sempre alcuni elettroni liberi. Il campo elettrico accelera questi elettroni, conferendo loro una significativa energia cinetica. Quando uno di questi elettroni ad alta energia collide con una molecola di gas neutra, ha forza sufficiente per strappare un altro elettrone da quella molecola.

L'Effetto Valanga

Questa collisione lascia dietro di sé uno ione carico positivamente e due elettroni liberi. Questi due elettroni vengono quindi accelerati dal campo RF, colpendo e ionizzando altre molecole di gas. Questa cascata di collisioni o "valanga" moltiplica rapidamente il numero di elettroni liberi e ioni, accendendo e sostenendo il plasma.

La Natura del "Plasma Freddo"

È fondamentale notare che il plasma nel PECVD è un "plasma freddo" o scarica a bagliore. Ciò significa che gli elettroni leggeri e veloci sono estremamente caldi (energetici), mentre gli ioni e le molecole di gas neutro, molto più pesanti, rimangono vicini alla temperatura ambiente. Questo squilibrio energetico è la chiave del vantaggio a bassa temperatura del PECVD.

Cosa Fa Effettivamente il Plasma

Generare il plasma è solo il primo passo. La sua vera funzione risiede nel modo in cui i suoi componenti — elettroni, ioni e radicali — interagiscono con il gas e il substrato per costruire un film.

Creazione di Radicali Reattivi nel Gas

Il ruolo più importante degli elettroni energetici è quello di collidere con le molecole di gas precursore stabili. Queste collisioni hanno energia sufficiente per rompere i legami chimici, creando specie neutre altamente reattive note come radicali. Questi radicali sono i principali elementi costitutivi per il film depositato.

Attivazione della Superficie del Substrato

Gli ioni caricati positivamente creati nel plasma vengono accelerati dal campo elettrico verso il substrato. Questo bombardamento ionico non è casuale; serve ad attivare la superficie creando siti di legame su scala atomica, spesso chiamati "legami pendenti" (dangling bonds). Ciò rende la superficie chimicamente ricettiva ai radicali.

Miglioramento della Qualità e Densità del Film

Lo stesso bombardamento ionico aiuta a compattare fisicamente il film in crescita, aumentandone la densità. Può anche funzionare come un processo di micro-incisione (etching), sputando selettivamente atomi debolmente legati o sottoprodotti indesiderati. Ciò si traduce in un film più puro e robusto con adesione più forte.

Insidie e Considerazioni Comuni

Sebbene potente, l'uso del plasma non è privo di sfide. Comprendere questi compromessi è fondamentale per il controllo del processo e per ottenere le proprietà del film desiderate.

Il Rischio di Danni Indotti dagli Ioni

Sebbene il bombardamento ionico sia benefico per la densificazione, un'energia eccessiva può essere distruttiva. Gli impatti ionici ad alta energia possono creare difetti nel film in crescita o persino danneggiare il substrato sottostante, il che è una preoccupazione importante quando si lavora con materiali sensibili come polimeri o semiconduttori avanzati.

La Complessità del Controllo del Processo

Il PECVD introduce più variabili di processo rispetto al semplice CVD termico. La potenza del plasma, la frequenza, la pressione del gas e la geometria della camera interagiscono in modi complessi. Ottenere risultati coerenti e ripetibili richiede un controllo preciso e una profonda comprensione di come questi parametri influenzano la chimica del plasma.

Controllo dello Stress del Film

La natura energetica della deposizione al plasma crea intrinsecamente stress all'interno del film depositato. Sebbene ciò possa talvolta essere vantaggioso, uno stress incontrollato può causare la fessurazione o la delaminazione del film. La gestione dei parametri del plasma è essenziale per controllare il tipo (di compressione o di trazione) e l'entità di questo stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Il plasma in un sistema PECVD non è solo un interruttore on/off; è uno strumento altamente sintonizzabile. Regolando i suoi parametri, è possibile dare priorità a diversi aspetti del processo di deposizione per soddisfare obiettivi specifici.

- Se la tua attenzione principale è la deposizione su substrati sensibili al calore: La chiave è sfruttare la natura a bassa temperatura della scarica a bagliore, utilizzando una potenza del plasma appena sufficiente per creare radicali senza causare un significativo riscaldamento del substrato.

- Se la tua attenzione principale è un film barriera denso e di alta qualità: Un bombardamento ionico moderato è fondamentale. È necessario bilanciare attentamente la potenza del plasma e la pressione per ottenere la densificazione senza introdurre difetti dannosi.

- Se la tua attenzione principale è il controllo delle proprietà del film come stress o indice di rifrazione: La chimica del plasma è la tua leva principale. Sottili modifiche alla miscela di gas, alla potenza e alla frequenza possono essere utilizzate per mettere a punto le caratteristiche meccaniche e ottiche finali del film.

In definitiva, la padronanza della generazione del plasma è la chiave per sbloccare il pieno potenziale del PECVD per la fabbricazione di materiali avanzati.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nella Generazione del Plasma |

|---|---|

| Campo Elettrico (RF) | Accelera gli elettroni liberi per iniziare le collisioni |

| Elettroni Liberi | Innescano la cascata di ionizzazione collidendo con le molecole di gas |

| Molecole di Gas | Si ionizzano per formare plasma e creare radicali reattivi |

| Bombardamento Ionico | Attiva la superficie del substrato e densifica il film in crescita |

| Plasma Freddo | Mantiene bassa la temperatura del substrato consentendo un'elevata reattività |

Pronto a sfruttare la tecnologia PECVD per la tua fabbricazione di materiali avanzati? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per una deposizione precisa di film sottili. I nostri sistemi PECVD sono progettati per un controllo eccezionale del processo, consentendoti di depositare film di alta qualità anche sui substrati più sensibili al calore. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali