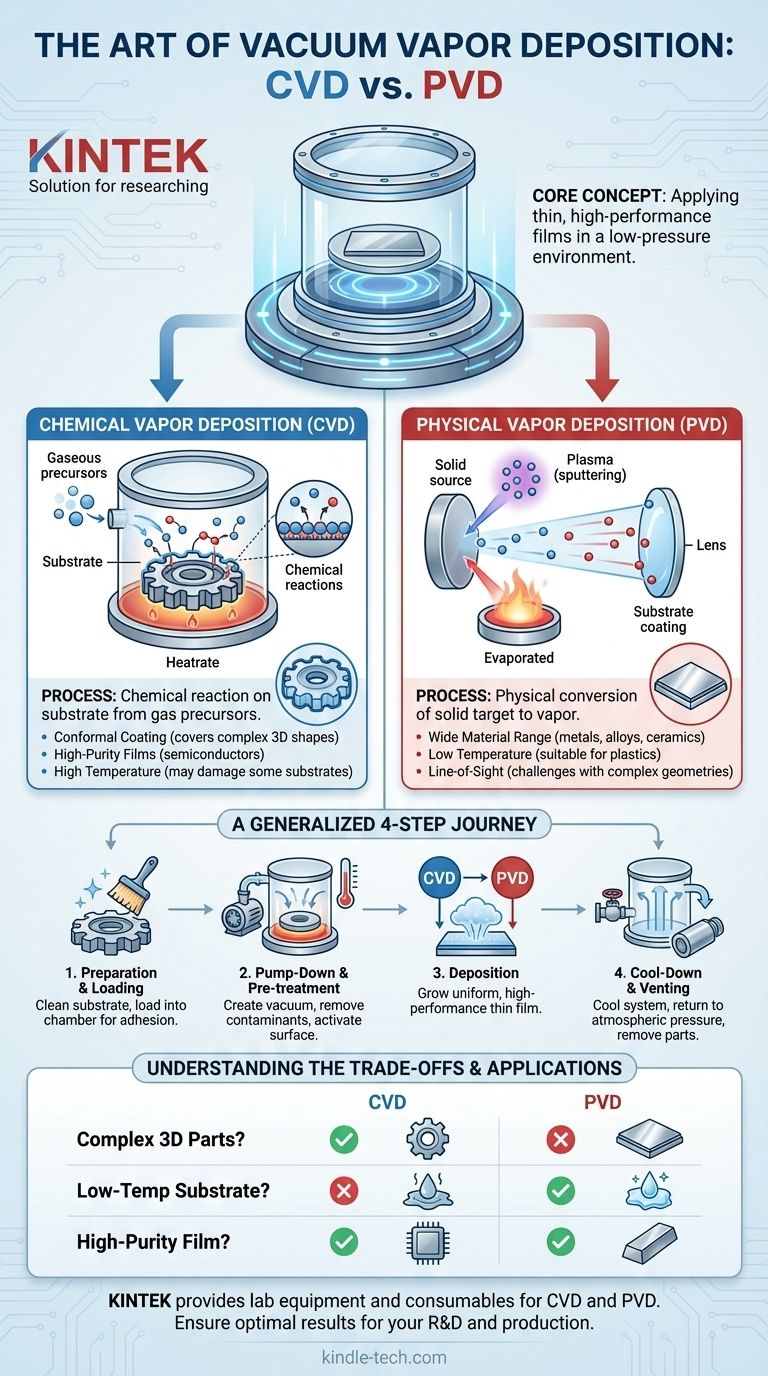

Nella sua essenza, la deposizione di vapore sotto vuoto non è un singolo processo, ma una famiglia di tecniche sofisticate utilizzate per applicare un film sottile e ad alte prestazioni su una superficie all'interno di una camera a vuoto. Questi processi funzionano convertendo un materiale di rivestimento in vapore, che quindi viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, o substrato, per formare il rivestimento desiderato.

La differenza essenziale tra i vari metodi di deposizione sotto vuoto risiede nel modo in cui il materiale viene trasformato in vapore. I due percorsi principali sono la Deposizione Chimica da Vapore (CVD), che utilizza una reazione chimica, e la Deposizione Fisica da Vapore (PVD), che utilizza un meccanismo fisico come l'evaporazione o lo sputtering.

Il Ruolo del Vuoto

Prima di approfondire i metodi specifici, è fondamentale capire perché il vuoto è irrinunciabile. La creazione di un vuoto, un ambiente a bassa pressione, svolge due funzioni vitali.

Eliminazione della Contaminazione

In primo luogo, rimuove l'aria e altri gas atmosferici. Queste particelle indesiderate reagirebbero altrimenti con il materiale di rivestimento vaporizzato o si incorporerebbero nel film, creando impurità e degradando le prestazioni del rivestimento.

Garantire un Percorso Libero

In secondo luogo, il vuoto fornisce un percorso chiaro e senza ostacoli affinché il materiale vaporizzato viaggi dalla sua sorgente al substrato. Senza di esso, gli atomi di vapore colliderebbero con le molecole d'aria, disperdendoli e impedendo la formazione di un rivestimento uniforme e denso.

I Due Percorsi Principali: CVD vs. PVD

Il termine "deposizione di vapore sotto vuoto" copre in senso lato qualsiasi processo di deposizione sotto vuoto. La distinzione più importante è come viene creato il vapore.

Deposizione Chimica da Vapore (CVD): Costruire dal Gas

Nella CVD, il rivestimento non viene trasferito direttamente, ma viene costruito sul substrato attraverso una reazione chimica.

I gas precursori volatili, che contengono gli elementi per il film finale, vengono introdotti nella camera a vuoto. Il substrato viene riscaldato, fornendo l'energia necessaria per innescare una reazione chimica proprio sulla sua superficie.

Questa reazione scompone i gas precursori e il materiale solido desiderato si deposita sul substrato atomo per atomo, formando un film denso e uniforme. I sottoprodotti gassosi della reazione vengono quindi pompati fuori dalla camera.

Deposizione Fisica da Vapore (PVD): Trasferire un Solido

Nella PVD, il materiale di rivestimento inizia come una fonte solida, nota come "bersaglio". Questo materiale solido viene convertito fisicamente in vapore senza una reazione chimica.

Un metodo PVD comune è lo sputtering. Qui, la camera viene riempita con un gas inerte (come l'Argon) e un potente campo elettrico lo eccita, creando un plasma. Gli ioni in questo plasma vengono accelerati contro il bersaglio solido, colpendolo con forza sufficiente a staccare, o "sputterare", singoli atomi.

Questi atomi sputterati viaggiano attraverso il vuoto e si condensano fisicamente sul substrato, molto simile al vapore acqueo che si condensa su una superficie fredda. Un altro metodo PVD, l'evaporazione termica, utilizza il calore per far semplicemente bollire il materiale fino a farlo evaporare.

Un Processo Generalizzato Passo Dopo Passo

Sebbene i dettagli varino, la maggior parte dei processi industriali di deposizione sotto vuoto segue una sequenza simile.

1. Preparazione e Caricamento

Il substrato viene meticolosamente pulito per rimuovere eventuali contaminanti superficiali, che impedirebbero al film di aderire correttamente. Viene quindi caricato nella camera a vuoto.

2. Pompaggio e Pretrattamento

La camera viene sigillata e potenti pompe rimuovono l'aria per creare l'ambiente sottovuoto a bassa pressione richiesto. Il substrato può essere riscaldato o sottoposto a una fase di pulizia in-process, come l'incisione ionica, per garantire una superficie incontaminata per la deposizione.

3. Deposizione

Questa è la fase centrale in cui il film viene fatto crescere. Vengono introdotti gas precursori per una reazione chimica (CVD), oppure un bersaglio solido viene vaporizzato attraverso mezzi fisici come lo sputtering o l'evaporazione (PVD).

4. Raffreddamento e Sfiato

Una volta raggiunta lo spessore del film desiderato, il processo di deposizione viene interrotto. Si lascia raffreddare il sistema e la camera viene sfiatata con attenzione, riportandola alla normale pressione atmosferica. Le parti appena rivestite vengono quindi rimosse.

Comprendere i Compromessi

Né la CVD né la PVD sono universalmente superiori; la scelta dipende interamente dal materiale, dal substrato e dal risultato desiderato.

I Punti di Forza della CVD

La CVD eccelle nella creazione di rivestimenti altamente conformi, il che significa che può rivestire uniformemente forme complesse e tridimensionali. Poiché il precursore è un gas, può raggiungere ogni angolo e fessura di un pezzo. Viene spesso utilizzata per film ultra-puri nell'industria dei semiconduttori. Il suo limite principale è che spesso richiede temperature molto elevate, che possono danneggiare substrati sensibili come le materie plastiche.

I Punti di Forza della PVD

I processi PVD possono depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche che sono difficili o impossibili da creare come gas precursore stabile per la CVD. La PVD è tipicamente un processo a temperatura più bassa, che la rende ideale per rivestire materie plastiche e altri materiali sensibili al calore. Tuttavia, è un processo a linea di vista, che rende difficile rivestire uniformemente geometrie complesse.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede di allineare le sue capacità con il tuo obiettivo primario.

- Se la tua priorità è rivestire uniformemente un pezzo 3D complesso: La CVD è generalmente la scelta superiore grazie alla sua deposizione basata su gas e non a linea di vista.

- Se la tua priorità è applicare un rivestimento metallico duro e resistente all'usura su un pezzo di plastica: La PVD è lo standard, poiché le sue temperature di processo più basse non danneggeranno il substrato.

- Se la tua priorità è far crescere un film cristallino ad alta purezza per un dispositivo elettronico: Un processo CVD specializzato è spesso il metodo preferito per la sua precisione e controllo.

In definitiva, padroneggiare la tecnologia di deposizione sotto vuoto inizia con la comprensione che il metodo di creazione del vapore—chimico o fisico—è il fattore determinante che ne detta i punti di forza e le applicazioni.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione e Caricamento | Pulire il substrato; caricare nella camera | Garantire l'adesione; preparare per il rivestimento |

| 2. Pompaggio e Pretrattamento | Creare il vuoto; riscaldare/pulire il substrato | Rimuovere i contaminanti; attivare la superficie |

| 3. Deposizione | Vaporizzare il materiale (CVD/PVD); condensare sul substrato | Far crescere un film sottile uniforme e ad alte prestazioni |

| 4. Raffreddamento e Sfiato | Raffreddare il sistema; tornare alla pressione atmosferica | Rimuovere in sicurezza i pezzi finiti e rivestiti |

Pronto a migliorare i tuoi materiali con rivestimenti sottili di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per i processi di deposizione di vapore sotto vuoto, al servizio di laboratori di R&S e produzione. Sia che tu debba rivestire parti 3D complesse con CVD o applicare film metallici durevoli con PVD, la nostra esperienza garantisce risultati ottimali per la tua applicazione specifica. Contattaci oggi per discutere come le nostre soluzioni possono far progredire i tuoi progetti!

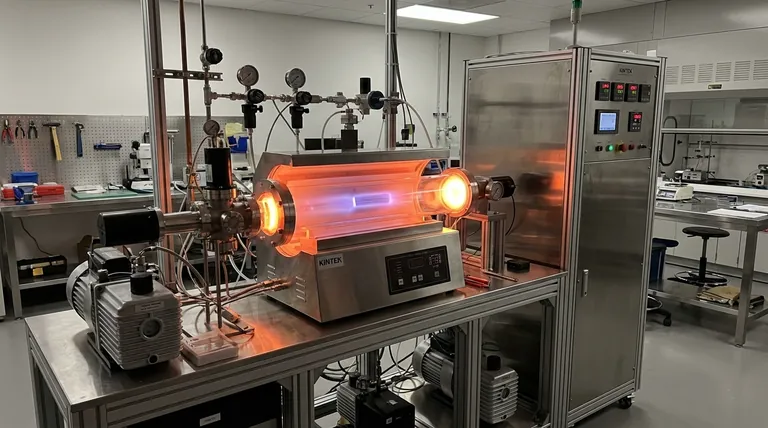

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore