Sebbene sia una tecnica potente per creare film sottili di alta qualità, gli svantaggi della Deposizione Chimica da Fase Vapore (CVD) sono significativi e si concentrano su costi operativi elevati, controllo di processo complesso e sostanziali rischi per la sicurezza. Il metodo richiede frequentemente attrezzature costose, alte temperature e l'uso di materiali precursori tossici o infiammabili, che creano un considerevole sovraccarico ingegneristico e di sicurezza.

Il punto chiave è che gli svantaggi del CVD non sono problemi tecnici isolati, ma sfide sistemiche. Scegliere il CVD ti impegna in un ambiente di produzione ad alto costo e alta complessità che richiede rigorosi protocolli di sicurezza e un controllo esperto del processo.

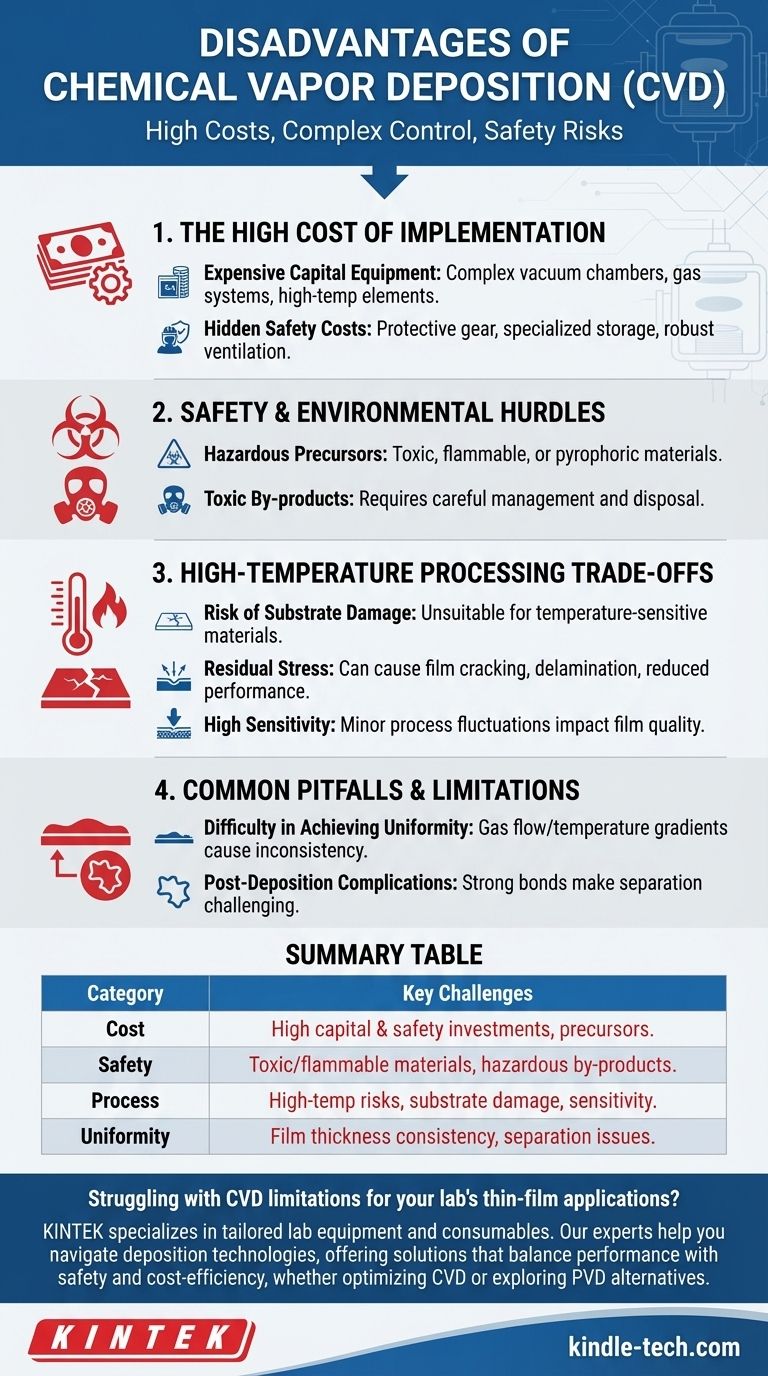

L'alto costo dell'implementazione

La barriera finanziaria all'ingresso e all'operatività è uno degli svantaggi più significativi del CVD. Questi costi si estendono oltre l'acquisto iniziale della camera di deposizione stessa.

Attrezzature capitali costose

I sistemi CVD sono intrinsecamente complessi, spesso richiedono camere a vuoto sofisticate, sistemi precisi di erogazione del gas ed elementi riscaldanti ad alta temperatura. Questa attrezzatura specializzata rappresenta un importante investimento di capitale.

I costi nascosti della sicurezza

L'uso di materiali chimicamente attivi e spesso pericolosi rende necessario un significativo investimento secondario. Ciò include il costo di dispositivi di protezione, stoccaggio specializzato per i precursori e robusti sistemi di sicurezza e ventilazione per gestire i sottoprodotti tossici.

Superare gli ostacoli di sicurezza e ambientali

La dipendenza del CVD dalle reazioni chimiche introduce preoccupazioni per la sicurezza e l'ambiente che sono meno diffuse in metodi alternativi come la Deposizione Fisica da Fase Vapore (PVD).

Gestione dei precursori pericolosi

Molti processi CVD si basano su materiali di partenza—noti come precursori—che sono tossici, infiammabili o piroforici (si accendono spontaneamente all'aria). Ciò richiede una progettazione meticolosa del sistema di processo e rigorosi protocolli di manipolazione per prevenire incidenti.

Gestione dei sottoprodotti tossici

Le reazioni chimiche che depositano il film desiderato creano anche sottoprodotti. Queste sostanze sono spesso tossiche e richiedono un'attenta gestione e smaltimento, aggiungendo complessità e costi alla gestione dei rifiuti e alla conformità ambientale.

Comprendere i compromessi della lavorazione ad alta temperatura

Molti, anche se non tutti, i processi CVD richiedono alte temperature per avviare le reazioni chimiche necessarie. Questo requisito fondamentale crea diversi compromessi critici.

Rischio di danneggiamento del substrato

Le alte temperature di processo possono danneggiare o alterare le proprietà del substrato da rivestire. Ciò rende il CVD inadatto per materiali sensibili alla temperatura, come molti polimeri o componenti elettronici prefabbricati.

Il problema dello stress residuo

Le alte temperature possono indurre stress residuo nel film depositato e nel substrato sottostante a causa delle differenze di espansione termica. Questo stress può portare a crepe nel film, delaminazione o prestazioni ridotte, richiedendo un'attenta regolazione dei parametri di deposizione per mitigarli.

Elevata sensibilità ai parametri di processo

Il CVD è estremamente sensibile a piccole fluttuazioni nelle condizioni di processo. Piccoli cambiamenti di temperatura, pressione o portate di gas possono influenzare drasticamente la qualità, l'uniformità e le proprietà del film finale, richiedendo un controllo preciso e costante.

Trappole e limitazioni comuni

Oltre alle sfide principali di costo e temperatura, il CVD presenta limitazioni pratiche che possono influenzare il prodotto finale e il flusso di lavoro complessivo della produzione.

Difficoltà nel raggiungere l'uniformità

Sebbene il CVD sia noto per il rivestimento di forme intricate, ottenere uno spessore del film perfettamente uniforme può essere difficile, specialmente per specifici materiali avanzati. Fattori come la dinamica del flusso di gas e i gradienti di temperatura all'interno del reattore possono portare a incongruenze.

Complicazioni post-deposizione

In alcune applicazioni, il forte legame chimico tra il film depositato e il substrato può essere uno svantaggio. Ad esempio, separare uno strato di grafene cresciuto con CVD dal suo substrato catalitico metallico senza introdurre difetti è una nota sfida ingegneristica.

Fare la scelta giusta per la tua applicazione

Valutare gli svantaggi del CVD significa bilanciare le sue superiori capacità di rivestimento con le sue significative esigenze operative.

- Se il tuo obiettivo principale è la massima qualità e purezza del film: il CVD è spesso la scelta superiore o unica, ma devi essere preparato a investire pesantemente nelle attrezzature necessarie, nell'infrastruttura di sicurezza e nell'esperienza di processo.

- Se il tuo obiettivo principale è l'efficienza dei costi o i substrati sensibili alla temperatura: dovresti considerare seriamente alternative come il PVD, che in genere opera a temperature più basse ed evita i pericoli chimici intrinseci al CVD.

- Se il tuo obiettivo principale è il rivestimento di geometrie interne complesse: la natura non-line-of-sight del CVD è un potente vantaggio che può giustificare il costo e la complessità maggiori, poiché può produrre rivestimenti uniformi dove altri metodi non possono.

Comprendere questi svantaggi è il primo passo per prendere una decisione informata che si allinei ai tuoi obiettivi tecnici e alle tue realtà operative.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Costo | Elevato investimento di capitale, costosi sistemi di sicurezza e materiali precursori |

| Sicurezza e Ambiente | Manipolazione di precursori tossici/infiammabili e gestione di sottoprodotti pericolosi |

| Limitazioni del processo | Requisiti di alta temperatura, rischi di danneggiamento del substrato e sensibilità ai parametri |

| Uniformità e post-elaborazione | Sfide nella consistenza dello spessore del film e problemi di separazione del substrato |

Hai difficoltà con le limitazioni del CVD per le applicazioni di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura che bilanciano prestazioni con sicurezza ed efficienza dei costi. I nostri esperti possono aiutarti a navigare le complessità delle tecnologie di deposizione per trovare la soluzione giusta per le tue esigenze specifiche—sia che si tratti di ottimizzare il tuo processo CVD o di esplorare alternative come il PVD. Contattaci oggi per migliorare le capacità del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come si prepara il grafene tramite CVD? Una guida passo passo alla sintesi su larga scala

- Quali sono le fasi del metodo CVD? Una guida alla deposizione di film sottili

- Qual è il processo di deposizione chimica da vapore termica? Costruisci film sottili superiori strato dopo strato

- Quali sono le tecniche di crescita del grafene? Una guida ai metodi Top-Down e Bottom-Up

- Qual è il meccanismo della deposizione a sputtering? Una guida passo-passo al rivestimento di film sottili

- Come funziona un reattore CVD? Padroneggiare la scienza della deposizione di film sottili ad alte prestazioni

- Come influisce l'introduzione di azoto ad alta purezza durante la CVD sulla morfologia dei nanospike di diamante? Ottenere una morfologia di precisione

- Come viene sintetizzato il grafene in un processo CVD? Sblocca la produzione di grafene di alta qualità e di grandi dimensioni