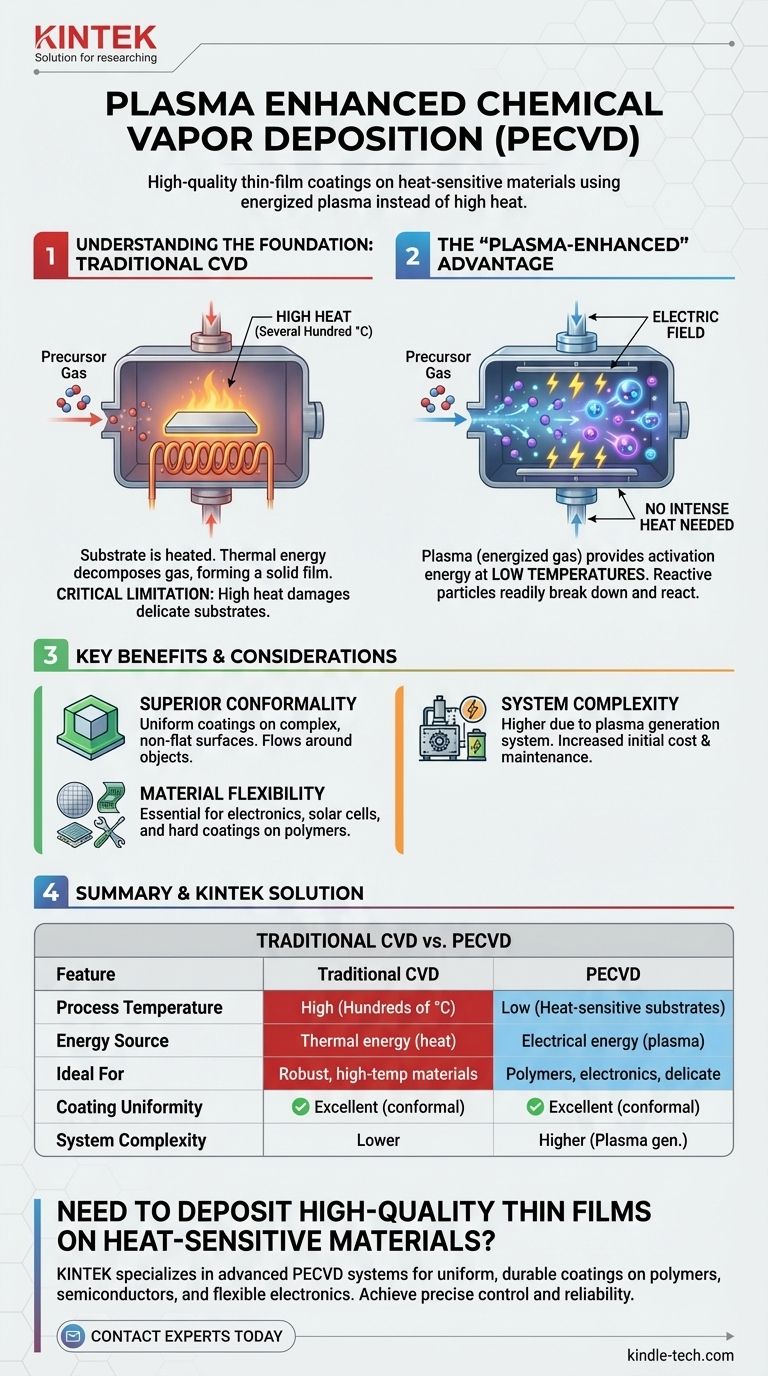

La Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è un processo utilizzato per creare rivestimenti in film sottili di alta qualità sulla superficie di un materiale. A differenza dei metodi tradizionali che si basano esclusivamente su alte temperature, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie. Questa differenza fondamentale consente al processo di funzionare a temperature molto più basse, rendendola una tecnologia critica per il rivestimento di materiali sensibili al calore.

Il vantaggio essenziale della PECVD è la sua capacità di depositare film durevoli e uniformi senza le alte temperature che possono danneggiare substrati delicati. Utilizzando il plasma per fornire energia di reazione anziché calore intenso, sblocca la possibilità di rivestire materiali come plastiche, circuiti integrati ed elettronica flessibile.

Comprendere le basi: CVD tradizionale

Per cogliere l'innovazione della PECVD, bisogna prima comprendere il processo che essa potenzia: la Deposizione Chimica da Vapore (CVD).

Il processo fondamentale

In un processo CVD standard, un substrato (l'oggetto da rivestire) viene posto all'interno di una camera a vuoto. Viene quindi introdotto nella camera un gas precursore volatile contenente gli elementi del rivestimento desiderato.

Come si forma il film

La camera e il substrato vengono riscaldati a una temperatura molto elevata. Questa energia termica provoca la decomposizione e la reazione del gas precursore sulla superficie del substrato, formando un film solido e sottile che si lega direttamente al materiale.

Il limite principale: il calore

Il requisito critico per la CVD tradizionale è il calore elevato, spesso diverse centinaia di gradi Celsius. Questo calore fornisce l'"energia di attivazione" necessaria per rompere i legami chimici nel gas precursore. Questo limite rende impossibile rivestire materiali con punti di fusione bassi o quelli che verrebbero danneggiati dallo stress termico.

Il vantaggio "Assistito da Plasma"

La PECVD modifica fondamentalmente la fonte di energia per la reazione, passando dall'energia puramente termica all'energia elettrica.

Introduzione del Plasma

Invece di fare affidamento solo sul calore, la PECVD applica un campo elettrico al gas precursore all'interno della camera. Questo energizza il gas, strappando elettroni dagli atomi e creando una miscela di ioni, elettroni e radicali neutri altamente reattivi. Questo stato energizzato è il plasma.

Energia senza calore intenso

Queste particelle di plasma reattive sono altamente energetiche e si scompongono e reagiscono prontamente sulla superficie del substrato, anche a temperature molto più basse. Il plasma fornisce l'energia di attivazione che il calore fornirebbe altrimenti.

Il risultato: capacità più ampie

Abbassando la temperatura di processo richiesta, la PECVD rende possibile depositare film di alta qualità su una vasta gamma di substrati sensibili al calore. Questi includono polimeri, celle solari a film sottile e dispositivi a semiconduttore complessi che verrebbero distrutti dalle temperature della CVD tradizionale.

Vantaggi e considerazioni chiave

La PECVD non è semplicemente un'alternativa a bassa temperatura; fa parte di una famiglia di metodi di deposizione con caratteristiche distinte.

Vantaggio: conformabilità superiore

Come tutti i metodi CVD, la PECVD eccelle nel creare rivestimenti altamente uniformi. Poiché il precursore è un gas, fluisce attorno e riveste uniformemente tutte le superfici di un oggetto complesso e tridimensionale, superando i limiti di "linea di vista" di altri metodi come la Deposizione Fisica da Vapore (PVD).

Vantaggio: flessibilità dei materiali

Il processo è utilizzato per depositare una vasta gamma di film essenziali per la tecnologia moderna. Questi includono nitruro di silicio e biossido di silicio per l'elettronica, rivestimenti antiriflesso per celle solari e rivestimenti duri resistenti all'usura per utensili.

Considerazione: complessità del sistema

L'introduzione di un sistema di generazione di plasma (che coinvolge alimentatori ed elettrodi) rende un reattore PECVD più complesso di un semplice sistema CVD termico. Ciò può influire sui costi iniziali delle apparecchiature e sui requisiti di manutenzione.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dal materiale del substrato e dal risultato desiderato.

- Se il tuo obiettivo principale è rivestire materiali robusti in grado di resistere ad alte temperature: La CVD termica tradizionale può essere una soluzione più semplice ed efficace.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore come polimeri o dispositivi elettronici completamente fabbricati: La PECVD è la scelta definitiva, poiché il suo processo a bassa temperatura previene i danni termici.

- Se il tuo obiettivo principale è ottenere un rivestimento perfettamente uniforme su superfici complesse e non piatte: Sia la CVD che la PECVD offrono un vantaggio significativo rispetto ai metodi a linea di vista.

In definitiva, l'uso del plasma da parte della PECVD disaccoppia l'energia di reazione dall'alto calore, espandendo drasticamente la frontiera della deposizione di materiali avanzati.

Tabella riassuntiva:

| Caratteristica | CVD tradizionale | PECVD |

|---|---|---|

| Temperatura di processo | Alta (centinaia di °C) | Bassa (adatta a substrati sensibili al calore) |

| Fonte di energia | Energia termica (calore) | Energia elettrica (plasma) |

| Ideale per | Materiali robusti e ad alta temperatura | Polimeri, elettronica, substrati delicati |

| Uniformità del rivestimento | Eccellente (conforme) | Eccellente (conforme) |

| Complessità del sistema | Inferiore | Superiore (dovuta alla generazione di plasma) |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili al calore? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi PECVD, per aiutarti a ottenere rivestimenti uniformi e durevoli per polimeri, semiconduttori ed elettronica flessibile. Le nostre soluzioni garantiscono un controllo preciso del processo e affidabilità per le tue applicazioni più esigenti. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza