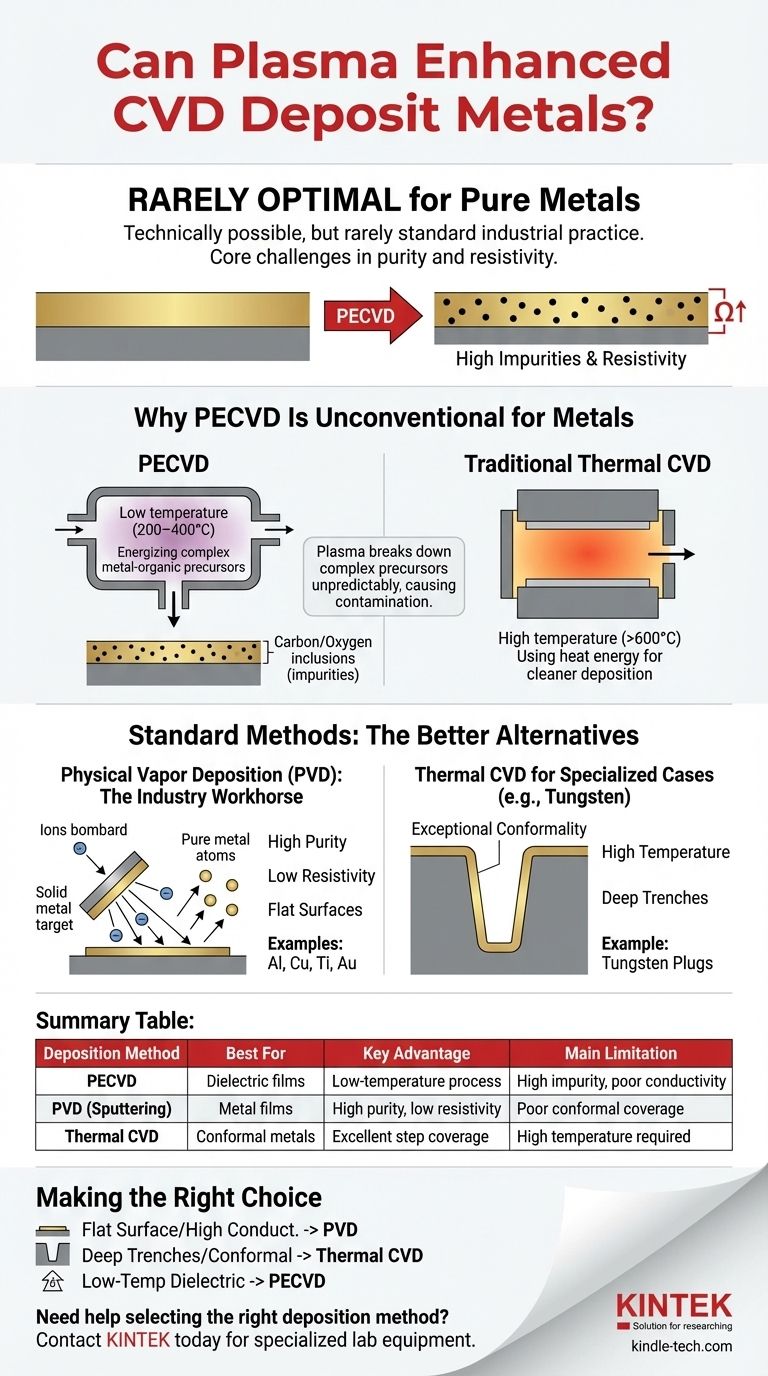

Sebbene tecnicamente possibile in contesti di ricerca, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è raramente il metodo industriale ottimale o standard per la deposizione di film di metallo puro. La sfida principale non risiede nella capacità di depositare il materiale, ma nell'ottenere l'elevata purezza e la bassa resistività elettrica richieste per la maggior parte delle applicazioni. Per la metallizzazione, altre tecniche come la Deposizione Fisica da Vapore (PVD) o la CVD termica standard sono di gran lunga preferite.

La decisione di utilizzare la PECVD è dettata dal suo vantaggio a bassa temperatura, che è fondamentale per la deposizione di film dielettrici. Tuttavia, per la deposizione di metalli conduttivi, questo vantaggio è quasi sempre superato dalla qualità superiore del film, dalla purezza e dal costo inferiore offerti da metodi come lo sputtering (PVD) o la CVD termica.

Perché la PECVD è una scelta non convenzionale per i metalli

Per capire perché la PECVD non è la scelta preferita per i metalli, dobbiamo prima distinguerla dagli altri metodi di deposizione. La scelta della tecnica è sempre una funzione del materiale da depositare e delle proprietà desiderate del film finale.

Il ruolo del plasma rispetto al calore

La PECVD utilizza un plasma energizzato per scomporre i gas precursori, consentendo la deposizione a basse temperature (tipicamente 200-400°C). Questo è il suo vantaggio distintivo.

Al contrario, la CVD termica tradizionale utilizza alte temperature (spesso >600°C) per fornire l'energia necessaria alla reazione chimica. Sebbene più calda, questo processo termico può essere "più pulito" per certe chimiche.

Il problema del precursore

Per la CVD di qualsiasi tipo, è necessario un gas precursore volatile contenente l'atomo che si desidera depositare. Per i metalli, questi sono spesso composti metallo-organici complessi.

In un ambiente di plasma, queste molecole complesse possono frantumarsi in modi imprevedibili, portando all'incorporazione di impurità di carbonio o ossigeno nel film in crescita. Queste impurità aumentano drasticamente la resistività elettrica del film, vanificando lo scopo di depositare un conduttore.

Impatto sulla qualità del film

La metrica primaria per uno strato metallico è la bassa resistività (alta conduttività). A causa della contaminazione da precursori, i metalli depositati tramite PECVD hanno spesso una resistività significativamente più alta rispetto a quelli depositati con altri metodi.

Inoltre, il bombardamento del plasma può talvolta portare a una struttura cristallina e una densità del film peggiori, degradando ulteriormente le prestazioni elettriche.

Metodi standard per la deposizione di metalli: le alternative migliori

Date le limitazioni della PECVD per la metallizzazione, l'industria si affida ad altri due metodi primari, ciascuno con uno scopo distinto.

Deposizione Fisica da Vapore (PVD): il cavallo di battaglia dell'industria

La PVD, più comunemente lo sputtering, è la scelta predefinita per la deposizione di film metallici sottili come alluminio, rame, titanio e oro.

Nello sputtering, gli ioni di un plasma bombardano un bersaglio metallico solido, espellendo atomi che poi rivestono il substrato. Questo processo è pulito, veloce e produce film di altissima purezza con eccellente conduttività.

CVD termica per casi specializzati (es. Tungsteno)

Il vostro riferimento alla deposizione di Tungsteno (W) è un esempio perfetto di dove la CVD termica eccelle. Viene utilizzata per formare tappi conduttivi che collegano diversi strati di un dispositivo semiconduttore.

Il grande vantaggio della W-CVD termica è la sua eccezionale conformità—la capacità di rivestire perfettamente il fondo e le pareti laterali di trincee molto profonde e strette (caratteristiche ad alto rapporto d'aspetto). I metodi PVD a linea di vista non possono farlo efficacemente. Le alte temperature richieste per la W-CVD termica sono accettabili in queste prime fasi di produzione.

Comprendere i compromessi

Nessuna tecnica di deposizione è universalmente superiore; ognuna comporta compromessi critici. Scegliere quella giusta richiede di abbinare i punti di forza della tecnica all'esigenza primaria della vostra applicazione.

PECVD: migliore per dielettrici a bassa temperatura

La forza chiave della PECVD è il suo processo a bassa temperatura. Questo la rende lo standard industriale per la deposizione di film dielettrici (ad esempio, nitruro di silicio, diossido di silicio) sopra strati di dispositivi completati che contengono metalli e non possono sopportare alte temperature.

PVD (Sputtering): migliore per conduttori di alta qualità

La PVD è la campionessa per la deposizione di film metallici di alta qualità e bassa resistività per interconnessioni ed elettrodi. La sua principale limitazione è la scarsa copertura su topografie complesse e non planari.

CVD termica: migliore per metalli conformi

La CVD termica è uno strumento specializzato utilizzato quando la copertura conforme è il requisito più critico, come nel caso del riempimento di vie profonde con tungsteno. Il suo requisito di alta temperatura è il suo principale svantaggio.

Fare la scelta giusta per la vostra applicazione

La vostra scelta del metodo di deposizione deve essere guidata dal requisito primario del film che state creando.

- Se il vostro obiettivo principale è creare interconnessioni o elettrodi ad alta conduttività su una superficie prevalentemente piatta: la PVD (sputtering) è il metodo superiore e più conveniente.

- Se avete bisogno di riempire trincee profonde e ad alto rapporto d'aspetto con un materiale conduttivo conforme: la CVD termica, in particolare per il tungsteno, è la soluzione industriale consolidata.

- Se il vostro vincolo primario è un budget di temperatura estremamente basso per la deposizione di un isolante dielettrico: la PECVD è lo strumento ideale per il lavoro, ma non è una scelta standard per i metalli puri.

Comprendere questi compromessi fondamentali tra i meccanismi di deposizione è la chiave per selezionare lo strumento giusto per la produzione di dispositivi affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Metodo di Deposizione | Ideale Per | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| PECVD | Film dielettrici | Processo a bassa temperatura | Elevata impurità, scarsa conduttività |

| PVD (Sputtering) | Film metallici | Elevata purezza, bassa resistività | Scarsa copertura conforme |

| CVD Termica | Metalli conformi | Eccellente copertura del gradino | Richiede alta temperatura |

Hai bisogno di aiuto per selezionare il metodo di deposizione giusto per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per tutte le tue esigenze di deposizione di film sottili. Che tu stia lavorando con sistemi PVD per film metallici ad alta purezza o richieda soluzioni specializzate di CVD termica per rivestimenti conformi, i nostri esperti possono aiutarti a scegliere l'attrezzatura ottimale per le tue specifiche esigenze.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di ricerca e produzione con una tecnologia di deposizione affidabile e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse