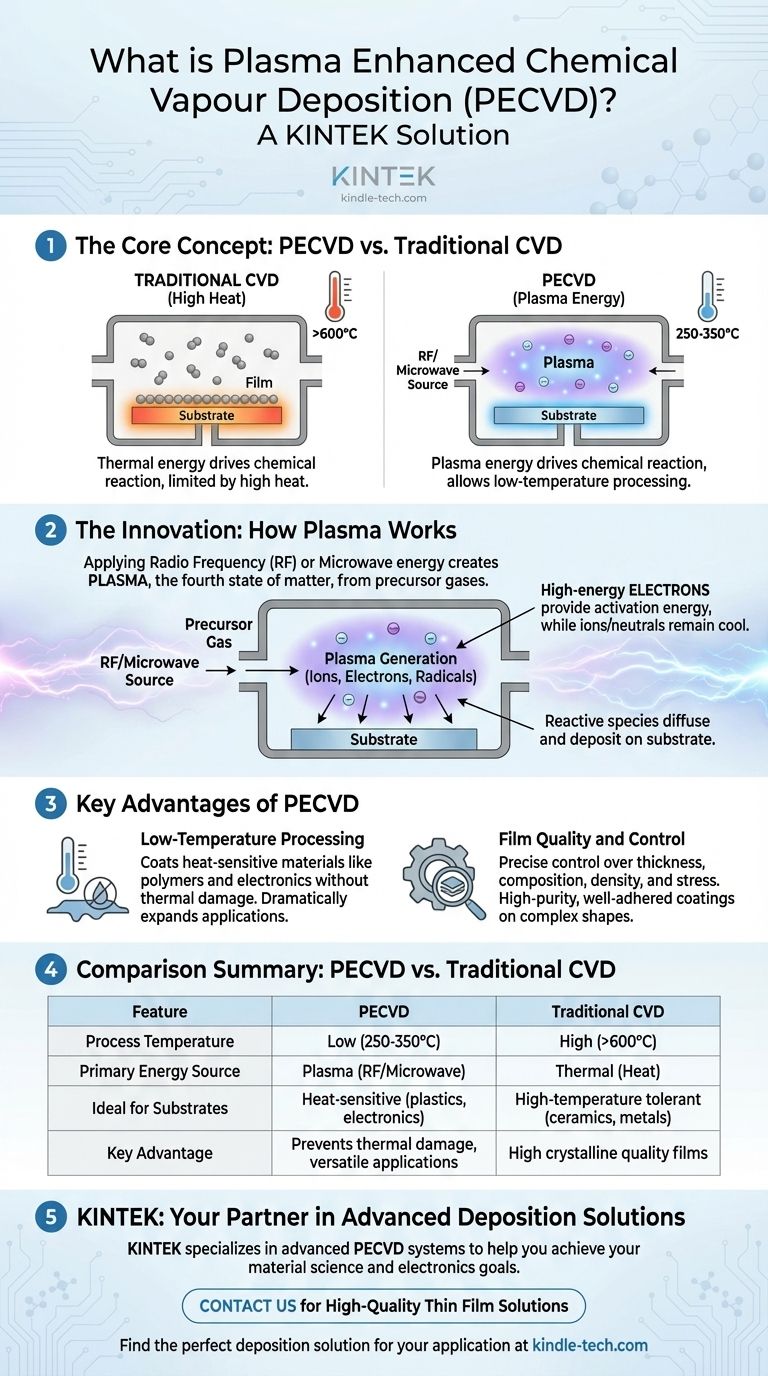

Nel mondo dei materiali avanzati, la Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD) è un metodo per depositare film sottili di alta qualità su una superficie utilizzando un gas energizzato, o plasma, invece di calore estremo. Questa tecnica utilizza l'energia del plasma per avviare le reazioni chimiche necessarie per formare il film, consentendo al processo di avvenire a temperature significativamente più basse rispetto alla tradizionale Deposizione Chimica da Fase Vapore (CVD).

Il vantaggio fondamentale della PECVD è la sua capacità di superare la barriera delle alte temperature dei metodi convenzionali. Ciò consente il rivestimento di materiali sensibili al calore, come plastiche ed elettronica complessa, senza causare danni termici, espandendo drasticamente le applicazioni per i film sottili avanzati.

Le Fondamenta: Comprendere la CVD Tradizionale

Il Principio Fondamentale: Una Reazione Chimica

La Deposizione Chimica da Fase Vapore (CVD) tradizionale prevede l'introduzione di gas precursori in una camera a vuoto contenente l'oggetto da rivestire, noto come substrato.

La camera viene riscaldata a una temperatura molto elevata, spesso di diverse centinaia di gradi Celsius. Questa energia termica "rompe" le molecole di gas, causando una reazione chimica sulla superficie del substrato che deposita un film solido e sottile.

La Limitazione Chiave: La Necessità di Calore Elevato

La dipendenza dal calore elevato è il principale vincolo della CVD tradizionale. Molti materiali avanzati, inclusi polimeri, plastiche e componenti elettronici completamente assemblati, non possono sopportare tali temperature.

Il tentativo di rivestire questi substrati con la CVD tradizionale porterebbe alla fusione, alla deformazione o alla completa distruzione del componente sottostante.

L'Innovazione: Come il Plasma Cambia le Regole del Gioco

Generare uno Stato Energizzato

La PECVD elude la necessità di calore elevato creando un plasma, spesso descritto come il quarto stato della materia. Ciò si ottiene applicando energia—tipicamente da una sorgente a radiofrequenza (RF) o a microonde—al gas precursore all'interno della camera.

Questo processo strappa elettroni dagli atomi di gas, creando un ambiente altamente reattivo pieno di ioni, elettroni, radicali e altri frammenti molecolari.

Trasferimento di Energia, Non Solo Calore

La chiave della PECVD è che il plasma stesso non è uniformemente caldo. Mentre gli elettroni liberi all'interno del plasma possono raggiungere temperature di migliaia di gradi, gli ioni del gas e le particelle neutre rimangono relativamente freddi.

Sono gli elettroni ad alta energia che collidono e trasferiscono energia alle molecole di gas precursore. Ciò fornisce l'energia di attivazione necessaria per rompere i legami chimici e avviare la reazione di deposizione, il tutto mentre il substrato stesso rimane a una temperatura molto più bassa (ad esempio, 250-350°C).

Il Processo di Deposizione

Una volta che le specie reattive sono generate nel plasma, si diffondono verso il substrato. Si adsorbano quindi sulla superficie e subiscono le reazioni chimiche necessarie per formare un film denso e ad alta purezza, proprio come nella CVD tradizionale.

I sottoprodotti risultanti della reazione vengono quindi desorbiti dalla superficie e pompati fuori dalla camera, lasciando il rivestimento desiderato.

Comprendere i Compromessi e i Vantaggi

Vantaggio Chiave: Lavorazione a Bassa Temperatura

La capacità di depositare film a basse temperature è il vantaggio distintivo della PECVD. Apre la porta al rivestimento di materiali sensibili alla temperatura che sono incompatibili con altri metodi.

Ciò include tutto, dalle plastiche flessibili per display ai complessi dispositivi semiconduttori che verrebbero danneggiati da un calore eccessivo.

Vantaggio Chiave: Qualità e Controllo del Film

Come la CVD tradizionale, la PECVD offre un eccellente controllo sulle proprietà del film finale. Regolando attentamente parametri come la composizione del gas, la pressione e la potenza del plasma, gli ingegneri possono ottimizzare lo spessore, la composizione chimica, la densità e lo stress del film.

Ciò si traduce in rivestimenti ad alta purezza, ben aderenti con eccellenti proprietà di "avvolgimento", capaci di coprire uniformemente forme complesse e tridimensionali.

Potenziale Svantaggio: Composizione e Danno del Film

L'ambiente altamente energetico del plasma, sebbene benefico, può introdurre complessità. I gas precursori spesso contengono idrogeno (ad esempio, silano, ammoniaca), che può essere incorporato nel film in crescita, alterandone potenzialmente le proprietà ottiche o elettroniche.

Inoltre, il bombardamento della superficie da parte degli ioni del plasma può talvolta causare lievi danni strutturali, che devono essere gestiti per applicazioni altamente sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede una chiara comprensione dei limiti del tuo materiale e del tuo obiettivo finale.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore come polimeri o elettronica: la PECVD è la scelta definitiva, in quanto previene danni termici.

- Se il tuo obiettivo principale è ottenere la massima qualità cristallina possibile per un materiale robusto: la CVD tradizionale ad alta temperatura potrebbe essere superiore, a condizione che il tuo substrato possa sopportare il calore.

- Se il tuo obiettivo principale è depositare un film molto semplice su un substrato durevole: potresti anche considerare le tecniche di Deposizione Fisica da Fase Vapore (PVD), che implicano l'evaporazione piuttosto che una reazione chimica.

Comprendere queste differenze fondamentali ti consente di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi di scienza dei materiali.

Tabella Riepilogativa:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Temperatura di Processo | Bassa (250-350°C) | Alta (spesso >600°C) |

| Fonte di Energia Primaria | Plasma (RF/Microonde) | Termica (Calore) |

| Ideale per Substrati | Sensibili al calore (plastiche, elettronica) | Tolleranti alle alte temperature (ceramiche, metalli) |

| Vantaggio Chiave | Previene danni termici, applicazioni versatili | Film di alta qualità cristallina |

Pronto a migliorare le capacità del tuo laboratorio con la PECVD?

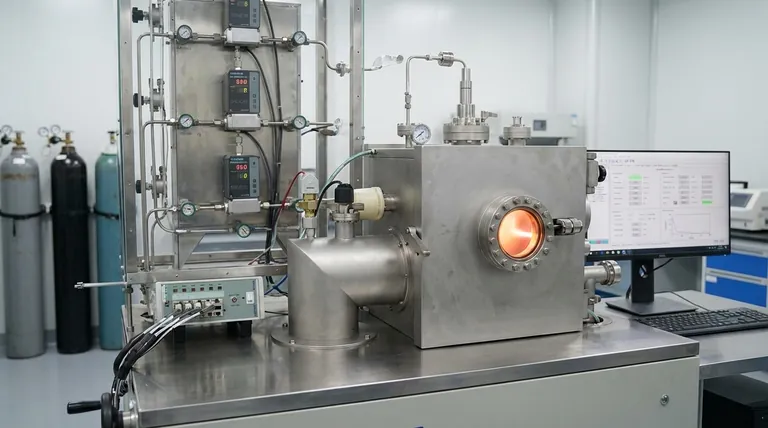

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a depositare film sottili di alta qualità anche sui substrati più delicati. Le nostre soluzioni sono progettate per soddisfare le precise esigenze dei laboratori moderni, consentendo scoperte nella scienza dei materiali e nell'elettronica.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come la nostra esperienza può aiutarti a raggiungere i tuoi obiettivi di ricerca e produzione. Troviamo la soluzione di deposizione perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il flusso di lavoro del PECVD? Una guida passo passo per la deposizione di film sottili a bassa temperatura

- Quali sono i principali vantaggi del PE-CVD nell'incapsulamento degli OLED? Proteggi strati sensibili con deposizione di film a bassa temperatura

- Quali sono le caratteristiche del rivestimento DLC? Sblocca durezza estrema e basso attrito

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è lo scopo del PECVD? Ottenere la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali sono i vantaggi della deposizione al plasma? Ottenere rivestimenti superiori e durevoli per parti complesse