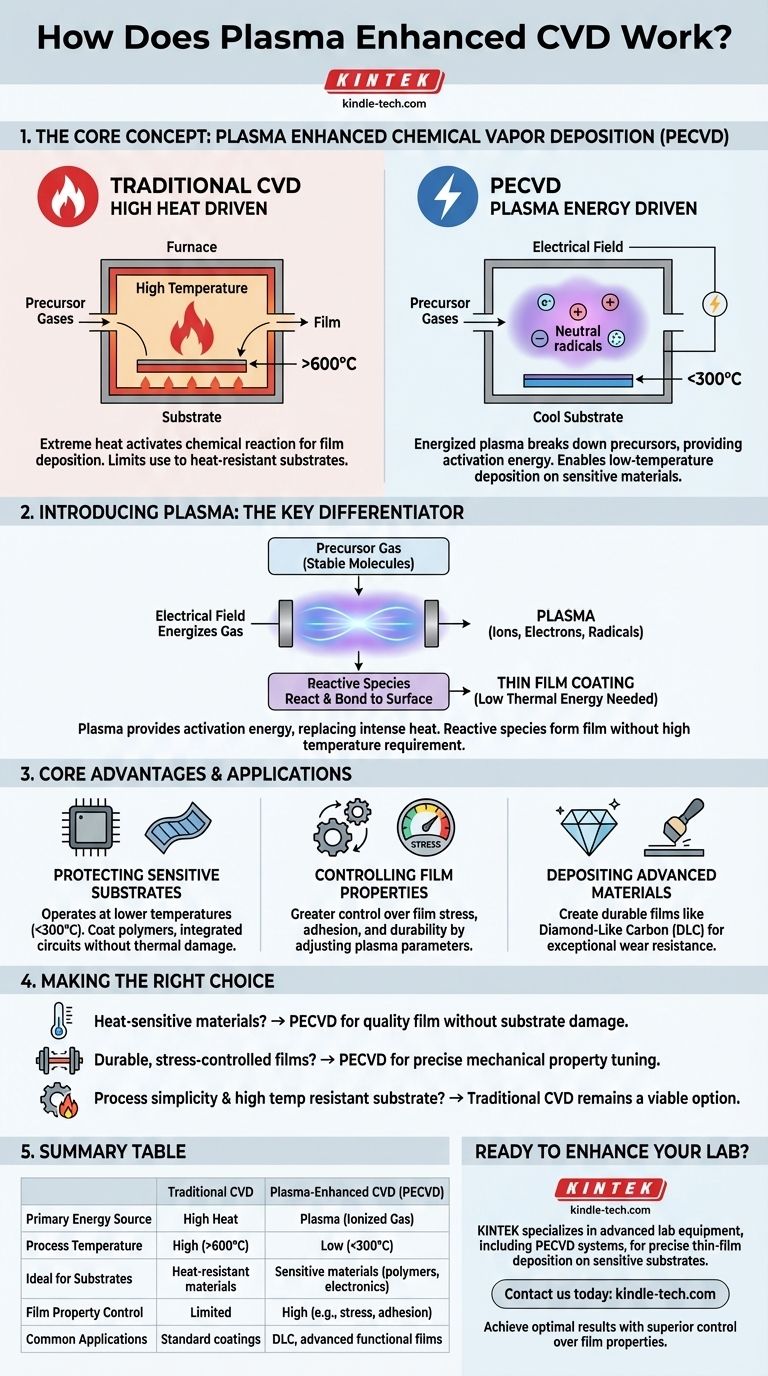

La deposizione chimica da vapore potenziata al plasma (PECVD) funziona utilizzando un plasma energizzato per scomporre i gas precursori invece di affidarsi esclusivamente al calore elevato. Questo plasma — uno stato della materia contenente ioni, elettroni e radicali neutri — fornisce l'energia necessaria affinché avvenga una reazione chimica, consentendo la deposizione di un film sottile su un substrato a temperature molto più basse rispetto alla deposizione chimica da vapore (CVD) tradizionale.

Il vantaggio fondamentale del PECVD è la sua capacità di depositare film sottili di alta qualità a temperature significativamente ridotte. Ciò protegge i substrati sensibili al calore e consente l'uso di una gamma più ampia di materiali che sarebbero impossibili con metodi ad alto calore.

Le Basi: CVD Tradizionale

Il Processo Convenzionale

La deposizione chimica da vapore (CVD) standard è un processo termico. Un substrato viene posto in una camera di reazione dove vengono introdotti gas precursori volatili.

La camera e il substrato vengono quindi riscaldati a temperature molto elevate. Questa energia termica attiva una reazione chimica, causando la decomposizione dei gas e la deposizione di un film sottile solido sulla superficie del substrato.

La Limitazione del Calore

Il componente critico nel CVD tradizionale è il calore estremo. Serve da catalizzatore per l'intera reazione.

Questa esigenza limita il processo ai substrati che possono resistere alle alte temperature, escludendo molte plastiche, componenti elettronici e altri materiali sensibili.

Introduzione del Plasma: Il Fattore Chiave di Differenziazione

Cos'è il Plasma?

Nel PECVD, il processo inizia in modo simile ma introduce un campo elettrico nella camera. Questo campo energizza il gas precursore, trasformandolo in plasma.

Il plasma è un gas ionizzato, una miscela di elettroni altamente energetici, ioni e specie neutre reattive chiamate radicali.

Come il Plasma Sostituisce il Calore Estremo

Questo plasma energetico fornisce l'energia di attivazione per la reazione chimica, un ruolo normalmente svolto dal calore intenso.

Le specie reattive all'interno del plasma sono pronte a reagire e a legarsi alla superficie del substrato senza bisogno di alta energia termica. Questo è il meccanismo fondamentale che consente un processo di deposizione a bassa temperatura.

Guida alla Deposizione

Il plasma scompone efficacemente le molecole precursori stabili nei componenti reattivi necessari per la crescita del film.

Questi componenti vengono quindi attratti sulla superficie del pezzo all'interno della camera a vuoto, dove si condensano e formano il rivestimento a film sottile desiderato.

Vantaggi e Applicazioni Principali

Protezione dei Substrati Sensibili

Il vantaggio più significativo del PECVD è la sua capacità di operare a temperature più basse. Ciò rende possibile rivestire materiali come polimeri, circuiti integrati e altri componenti sensibili alla temperatura senza causare danni termici.

Controllo delle Proprietà del Film

L'uso del plasma offre un maggiore controllo sulle proprietà del film depositato. Regolando i parametri del plasma, gli ingegneri possono gestire attentamente fattori come lo stress interno.

Questo controllo è cruciale per ottimizzare le proprietà meccaniche e funzionali del rivestimento, come la sua adesione e durabilità.

Deposizione di Materiali Avanzati

Il PECVD è comunemente usato per depositare film altamente durevoli come il carbonio simile al diamante (DLC). Questi rivestimenti forniscono un'eccezionale resistenza all'usura per parti meccaniche e utensili.

Il processo consente la creazione di materiali e strati ibridi che sarebbero difficili o impossibili da formare utilizzando metodi puramente termici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo il ruolo del plasma, puoi selezionare il metodo di deposizione giusto per le tue specifiche esigenze tecniche.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: Il PECVD è la scelta necessaria per prevenire danni al substrato ottenendo un film di alta qualità.

- Se il tuo obiettivo principale è creare film altamente durevoli e con stress controllato: Il PECVD fornisce il controllo di processo necessario per ottimizzare le proprietà meccaniche del rivestimento per applicazioni esigenti.

- Se il tuo obiettivo principale è la semplicità del processo e il substrato può resistere a temperature elevate: Il CVD termico tradizionale rimane un'opzione valida e spesso più semplice.

In definitiva, il PECVD consente agli ingegneri di superare i limiti del calore, aprendo nuove possibilità nella scienza dei materiali e nella produzione.

Tabella Riepilogativa:

| Caratteristica | CVD Tradizionale | CVD Potenziato al Plasma (PECVD) |

|---|---|---|

| Fonte di Energia Primaria | Calore Elevato | Plasma (Gas Ionizzato) |

| Temperatura di Processo | Alta (spesso >600°C) | Bassa (può essere <300°C) |

| Ideale per Substrati | Materiali resistenti al calore | Materiali sensibili (polimeri, elettronica) |

| Controllo Proprietà del Film | Limitato | Alto (es. stress, adesione) |

| Applicazioni Comuni | Rivestimenti standard | DLC, film funzionali avanzati |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione di film sottili precisa?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a depositare rivestimenti di alta qualità anche sui substrati più sensibili. Che tu stia lavorando con polimeri, circuiti integrati o sviluppando film di carbonio simile al diamante (DLC) durevoli, la nostra esperienza ti garantisce di ottenere risultati ottimali con un controllo superiore sulle proprietà del film.

Contattaci oggi per discutere come le nostre soluzioni PECVD possono soddisfare le tue specifiche esigenze di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza