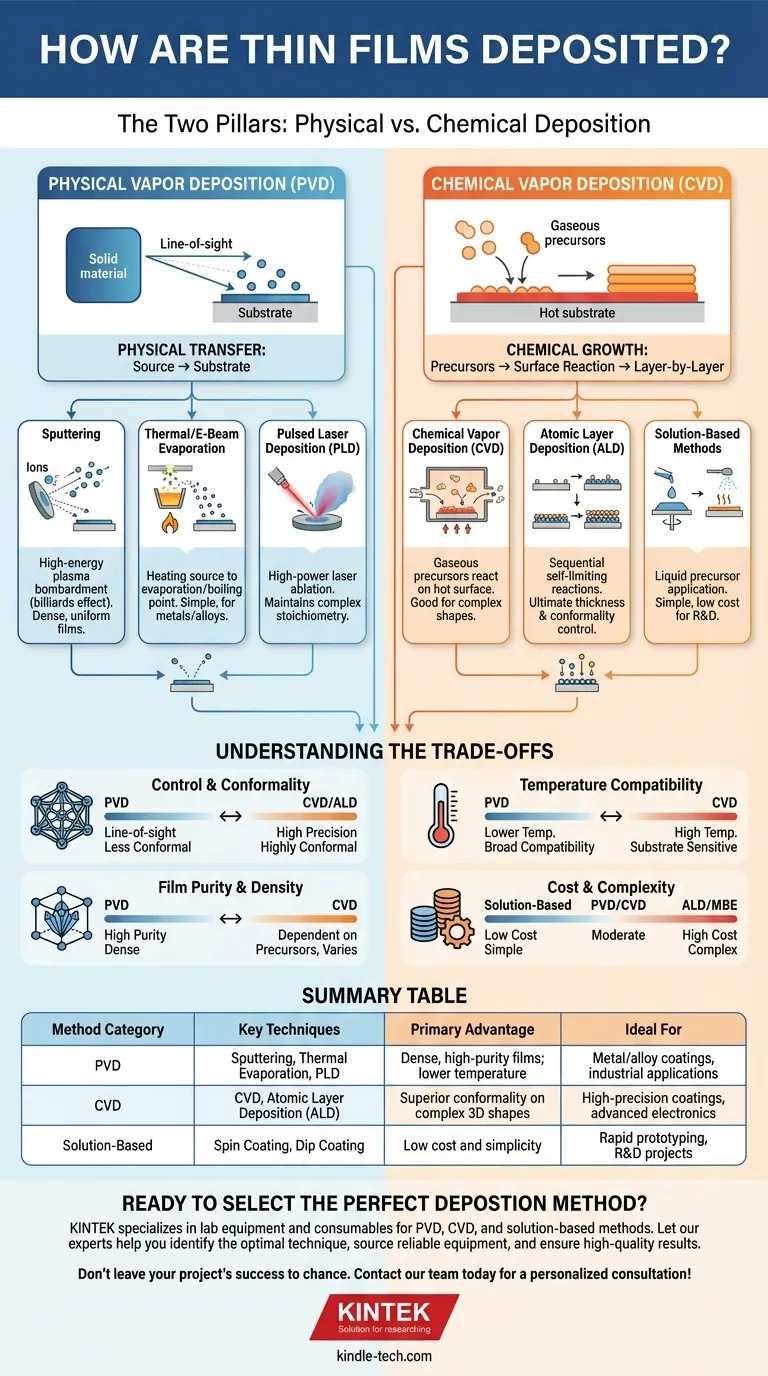

In sostanza, la deposizione di film sottili viene realizzata attraverso due famiglie principali di tecniche: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). La PVD comporta il trasferimento fisico di un materiale da una sorgente a un substrato, pensatela come una verniciatura a spruzzo con singoli atomi. Al contrario, la CVD utilizza reazioni chimiche tra gas precursori sulla superficie del substrato per far crescere il film strato per strato.

La scelta fondamentale non riguarda solo il metodo, ma il meccanismo sottostante. Scegliere tra un processo di trasferimento fisico (PVD) e un processo di crescita chimica (CVD) è la decisione più critica, poiché determina le proprietà, l'uniformità e il costo del film.

I due pilastri: Deposizione fisica vs. chimica

Tutte le tecniche di deposizione di film sottili rientrano in una delle due categorie principali. Comprendere la differenza tra esse è la chiave per capire l'intero campo.

Deposizione Fisica da Vapore (PVD): Trasferimento del materiale

I metodi PVD spostano il materiale solido da una sorgente (il "bersaglio") al substrato senza alterarne la composizione chimica. Questi sono spesso processi "a linea di vista", il che significa che gli atomi viaggiano in linea retta dalla sorgente alla superficie che rivestono.

Sputtering

Lo sputtering è un cavallo di battaglia PVD altamente versatile. Utilizza un plasma ad alta energia (tipicamente da un gas come l'Argon) per bombardare un materiale bersaglio.

Questo bombardamento agisce come una microscopica partita di biliardo, staccando atomi dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso un vuoto e si depositano sul substrato, formando un film denso e uniforme.

Evaporazione Termica

Questo è uno dei metodi concettualmente più semplici. Il materiale sorgente viene riscaldato in una camera ad alto vuoto finché non inizia a evaporare, o "bollire".

Questi atomi evaporati viaggiano attraverso il vuoto e si condensano sul substrato più freddo, proprio come il vapore si condensa su uno specchio freddo. Una versione più avanzata, l'Evaporazione a Fascio Elettronico, utilizza un fascio focalizzato di elettroni per riscaldare materiali con punti di fusione molto elevati.

Deposizione Laser Pulsata (PLD)

Nella PLD, un fascio laser ad alta potenza viene focalizzato sul materiale bersaglio all'interno della camera a vuoto. L'intensa energia vaporizza istantaneamente, o "abla", una piccola quantità di materiale, creando un pennacchio di plasma.

Questo pennacchio di plasma si espande dal bersaglio e si deposita come un film sottile sul substrato. Questo metodo è eccellente per mantenere la complessa stechiometria di materiali multi-elemento.

Metodi chimici: Crescita del film

I metodi di deposizione chimica utilizzano reazioni chimiche per creare il film. Questo spesso consente una migliore copertura su superfici complesse e non piane.

Deposizione Chimica da Vapore (CVD)

In un tipico processo CVD, il substrato viene posto in una camera di reazione e riscaldato. Vengono quindi introdotti gas precursori contenenti gli elementi richiesti.

Questi gas reagiscono sulla superficie calda del substrato, formando il film solido desiderato e sottoprodotti volatili, che vengono poi pompati via.

Deposizione a Strati Atomici (ALD)

L'ALD è una forma avanzata di CVD che offre il massimo controllo sullo spessore e sulla conformità del film. Costruisce il film un singolo strato atomico alla volta.

Il processo utilizza una sequenza di reazioni chimiche auto-limitanti. Ogni passaggio aggiunge esattamente un monostrato di materiale, consentendo una precisione ineguagliabile e la capacità di rivestire perfettamente strutture 3D estremamente complesse.

Metodi basati su soluzione (Sol-Gel, Spin Coating)

Queste sono tecniche chimiche in fase liquida spesso apprezzate per la loro semplicità e il basso costo. Comportano l'applicazione di un precursore liquido — un sol o gel — sul substrato.

Tecniche come lo spin coating (rotazione del substrato per stendere il liquido), il dip coating (immersione nella soluzione) o la spray pyrolysis vengono utilizzate per l'applicazione. Il film viene quindi formato asciugando e trattando termicamente il substrato per solidificare il precursore nella sua forma finale.

Comprendere i compromessi

La scelta di un metodo di deposizione è una questione di compromessi ingegneristici. Nessuna singola tecnica è la migliore per ogni applicazione.

Controllo e Conformità

I processi CVD, e in particolare l'ALD, eccellono nella creazione di film altamente conformi. Ciò significa che possono rivestire uniformemente trincee intricate ad alto rapporto d'aspetto e forme 3D. I metodi PVD sono in gran parte a linea di vista e faticano a rivestire aree "in ombra".

Temperatura e Compatibilità del Substrato

Molti processi CVD richiedono temperature molto elevate per innescare le reazioni chimiche. Questo può danneggiare substrati sensibili come polimeri o alcuni componenti elettronici. I metodi PVD come lo sputtering possono spesso essere eseguiti a temperature molto più basse, rendendoli più ampiamente compatibili.

Purezza e Densità del Film

I metodi PVD, in particolare lo sputtering, sono noti per la produzione di film molto densi con elevata purezza. La qualità del film CVD dipende fortemente dalla purezza dei gas precursori e dal controllo preciso delle condizioni di reazione.

Costo e Complessità

I metodi basati su soluzione sono tipicamente i più economici e semplici, rendendoli ideali per la ricerca e lo sviluppo. Lo sputtering e l'evaporazione termica rappresentano un costo moderato per la produzione industriale di alta qualità. ALD e Epitassia a Fascio Molecolare (MBE), una tecnica PVD ad altissimo vuoto, sono all'estremità superiore di costo e complessità, riservate ad applicazioni all'avanguardia.

Fare la scelta giusta per il tuo obiettivo

Il driver primario della tua applicazione determinerà la migliore strategia di deposizione.

- Se il tuo obiettivo principale è la massima precisione e un rivestimento uniforme su forme complesse: la Deposizione a Strati Atomici (ALD) è la scelta superiore per il suo controllo a livello di angstrom, strato per strato.

- Se il tuo obiettivo principale è depositare film metallici o leghe densi e di alta qualità per uso industriale: lo Sputtering offre un equilibrio robusto e versatile tra prestazioni e costi.

- Se il tuo obiettivo principale è la prototipazione rapida o esperimenti su scala di laboratorio a basso costo: i metodi basati su soluzione come lo spin coating o il dip coating forniscono il punto di partenza più semplice e accessibile.

- Se il tuo obiettivo principale è la crescita di film cristallini di altissima purezza per elettronica avanzata o ricerca: l'Epitassia a Fascio Molecolare (MBE) o un processo CVD specializzato sono gli standard del settore.

Comprendere questi principi fondamentali ti consente di andare oltre la semplice conoscenza dei metodi per selezionare strategicamente lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Categoria Metodo | Tecniche Chiave | Vantaggio Primario | Ideale Per |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione Termica, PLD | Film densi e ad alta purezza; temperatura più bassa | Rivestimenti metallici/leghe, applicazioni industriali |

| Deposizione Chimica da Vapore (CVD) | CVD, Deposizione a Strati Atomici (ALD) | Conformità superiore su forme 3D complesse | Rivestimenti di alta precisione, elettronica avanzata |

| Metodi basati su soluzione | Spin Coating, Dip Coating | Basso costo e semplicità | Prototipazione rapida, progetti di R&S |

Pronto a selezionare il metodo di deposizione perfetto per il tuo progetto?

Scegliere la giusta tecnica di deposizione di film sottili è fondamentale per ottenere le proprietà del film, l'uniformità e l'efficienza dei costi che il tuo progetto richiede. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di cui hai bisogno per avere successo, sia che tu stia lavorando con metodi PVD, CVD o basati su soluzione.

Lascia che i nostri esperti ti aiutino a:

- Identificare la tecnica ottimale per il tuo materiale e substrato specifici.

- Trovare attrezzature affidabili per sputtering, evaporazione, ALD e altro.

- Assicurarti che il tuo laboratorio sia attrezzato per risultati di alta qualità e riproducibili.

Non lasciare il successo del tuo progetto al caso. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD