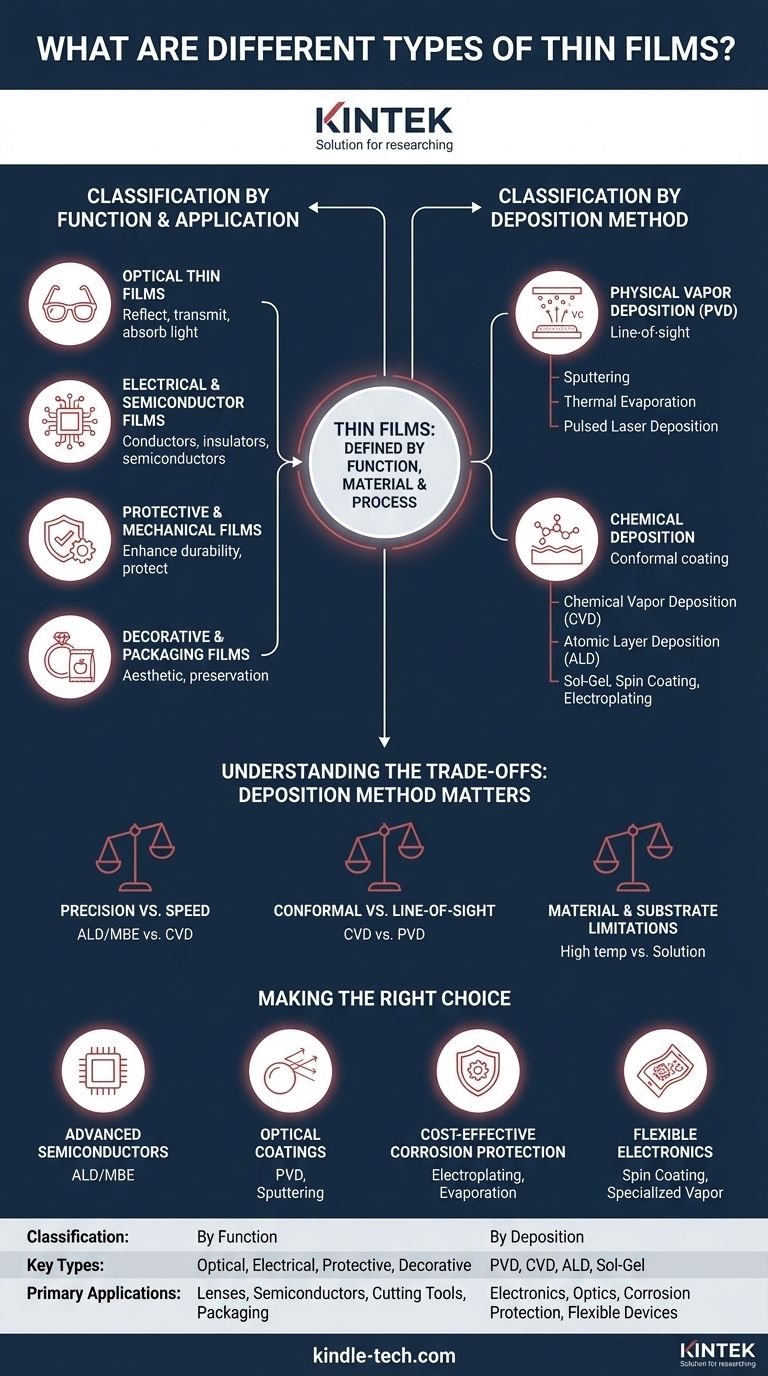

Un film sottile è classificato principalmente in base alla sua funzione o al suo metodo di fabbricazione. Funzionalmente, i film sono raggruppati in film ottici che manipolano la luce e film elettrici che gestiscono la corrente. Più fondamentalmente, sono classificati in base al loro processo di deposizione, che rientra in due famiglie principali: Deposizione Chimica e Deposizione Fisica, ognuna contenente numerose tecniche specifiche.

Il modo più efficace per comprendere i film sottili non è memorizzare un elenco di tipi, ma riconoscere che un film è definito dall'intersezione tra la sua applicazione (cosa fa), il suo materiale (di cosa è fatto) e il suo metodo di deposizione (come è fatto).

Classificazione per Funzione e Applicazione

Il modo più intuitivo per classificare i film sottili è in base al loro utilizzo finale. Questo approccio si concentra sul problema che il film è progettato per risolvere.

Film Sottili Ottici

Questi film sono progettati per interagire con la luce. Il loro scopo principale è riflettere, trasmettere o assorbire lunghezze d'onda specifiche.

Esempi comuni includono i rivestimenti antiriflesso sugli occhiali, i rivestimenti a specchio sulle ottiche dei telescopi e gli strati di filtraggio della luce nelle celle solari e nel vetro architettonico.

Film Elettrici e Semiconduttori

Questi film costituiscono i blocchi costitutivi dell'elettronica moderna. Possono essere progettati come conduttori, isolanti o semiconduttori.

Sono indispensabili nei circuiti integrati, nei LED, nei display touchscreen e nei transistor a film sottile che alimentano tutto, dai monitor all'elettronica flessibile.

Film Protettivi e Meccanici

Questa categoria si concentra sul miglioramento della durabilità di un substrato. L'obiettivo è proteggere da danni ambientali o fisici.

Questi includono rivestimenti duri e resistenti all'usura sugli utensili da taglio, strati anticorrosione sulle parti metalliche e film antigraffio sui prodotti di consumo.

Film Decorativi e per Imballaggio

Sebbene spesso funzionali, questi film hanno uno scopo estetico o di consumo primario.

Le applicazioni vanno dai sottili strati d'oro sui gioielli ai film metallici negli imballaggi alimentari che preservano la freschezza e forniscono una barriera riflettente.

Classificazione per Metodo di Deposizione

Una classificazione più tecnica e fondamentale si basa su come viene creato il film. La scelta del metodo determina la purezza, l'uniformità, il controllo dello spessore e il costo del film. Tutti i metodi rientrano in due ombrelli principali.

Deposizione Fisica da Vapore (PVD)

La PVD comporta la trasformazione meccanica o termica di un materiale sorgente solido in vapore, che quindi condensa sulla superficie del substrato sottovuoto. È un processo "a linea di vista".

I metodi PVD chiave includono Sputtering, Evaporazione Termica e Deposizione Laser Pulsata (PLD). Questi sono ampiamente utilizzati per metalli, leghe e alcuni rivestimenti ceramici.

Deposizione Chimica

Questi metodi utilizzano reazioni chimiche per formare il film. Generalmente sono più efficaci nel rivestire conformemente superfici complesse e non piatte.

Il metodo più importante è la Deposizione Chimica da Vapore (CVD), in cui i gas precursori reagiscono su un substrato riscaldato. Altri metodi importanti includono la Deposizione di Strato Atomico (ALD) per strati ultra-precisi, atomo per atomo, e metodi in fase liquida come Sol-Gel, Spin Coating e Elettrodeposizione.

Comprendere i Compromessi: Il Metodo di Deposizione è Importante

La selezione di un metodo di deposizione è una decisione ingegneristica critica guidata da una serie di compromessi tra prestazioni, costo e compatibilità dei materiali.

Precisione vs. Velocità

Metodi come la Deposizione di Strato Atomico (ALD) e l'Epitassia a Fascio Molecolare (MBE) offrono un controllo senza pari a livello atomico su spessore e composizione. Questa precisione è essenziale per i semiconduttori avanzati, ma comporta il costo di essere estremamente lenti e costosi.

Conforme vs. Linea di Vista

I metodi CVD eccellono nel creare rivestimenti uniformi su strutture complesse e 3D perché i gas precursori possono raggiungere tutte le superfici. I metodi PVD sono a linea di vista, rendendoli ideali per superfici piane ma impegnativi per rivestire forme intricate senza una complessa manipolazione del substrato.

Limitazioni di Materiale e Substrato

Alcuni materiali possono essere depositati solo con metodi specifici. Inoltre, alcune tecniche di deposizione richiedono temperature molto elevate, che possono danneggiare substrati sensibili come polimeri o alcuni componenti elettronici. I metodi chimici a umido come lo spin coating sono adatti solo per materiali che possono essere disciolti in una soluzione liquida.

Fare la Scelta Giusta per il Tuo Obiettivo

Il "miglior" tipo di film sottile dipende interamente dall'obiettivo ingegneristico o scientifico specifico.

- Se il tuo obiettivo principale è la prestazione avanzata dei semiconduttori: Lavorerai con film creati con metodi altamente precisi come ALD o MBE per ottenere un controllo a livello atomico sullo spessore e sulla purezza dello strato.

- Se il tuo obiettivo principale sono i rivestimenti ottici su lenti o vetro: La tua preoccupazione saranno i materiali con indici di rifrazione specifici, spesso applicati tramite metodi PVD come lo sputtering per elevata uniformità e qualità.

- Se il tuo obiettivo principale è la protezione dalla corrosione a costi contenuti su una parte grande: Potresti optare per metodi chimici scalabili come l'elettrodeposizione o metodi fisici come l'evaporazione termica.

- Se il tuo obiettivo principale è l'elettronica flessibile o i diodi organici a emissione di luce (OLED): Esplorerai film a base polimerica applicati con metodi come lo spin coating o tecniche di deposizione da vapore specializzate.

In definitiva, comprendere un film sottile significa vederlo non come un singolo "tipo", ma come una soluzione ingegnerizzata all'intersezione tra funzione, materiale e processo.

Tabella Riassuntiva:

| Classificazione | Tipi Chiave | Applicazioni Principali |

|---|---|---|

| Per Funzione | Ottici, Elettrici, Protettivi, Decorativi | Lenti, Semiconduttori, Utensili da Taglio, Imballaggio |

| Per Deposizione | PVD (Sputtering, Evaporazione), CVD, ALD, Sol-Gel | Elettronica, Ottica, Protezione dalla Corrosione, Dispositivi Flessibili |

Hai bisogno di una guida esperta per selezionare la giusta soluzione di film sottile per il tuo progetto? In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili, servendo un'ampia gamma di esigenze di laboratorio. Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o strati protettivi, la nostra esperienza può aiutarti a ottimizzare il tuo processo per prestazioni, costi e compatibilità dei materiali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse