La differenza fondamentale tra la deposizione chimica da vapore (CVD) al plasma e quella termica risiede nella fonte di energia utilizzata per guidare la reazione chimica. La CVD termica si basa su alte temperature per fornire l'energia necessaria a rompere i legami chimici e formare un film solido. Al contrario, la CVD potenziata al plasma (PECVD) utilizza un gas energizzato, o plasma, per avviare la reazione, consentendo al processo di avvenire a temperature molto più basse.

La scelta tra questi due metodi dipende da un fattore critico: la tolleranza al calore del tuo substrato. La CVD termica è eccellente per materiali robusti, mentre il funzionamento a bassa temperatura della CVD al plasma è essenziale per depositare film su materiali sensibili al calore come plastiche o componenti elettronici complessi.

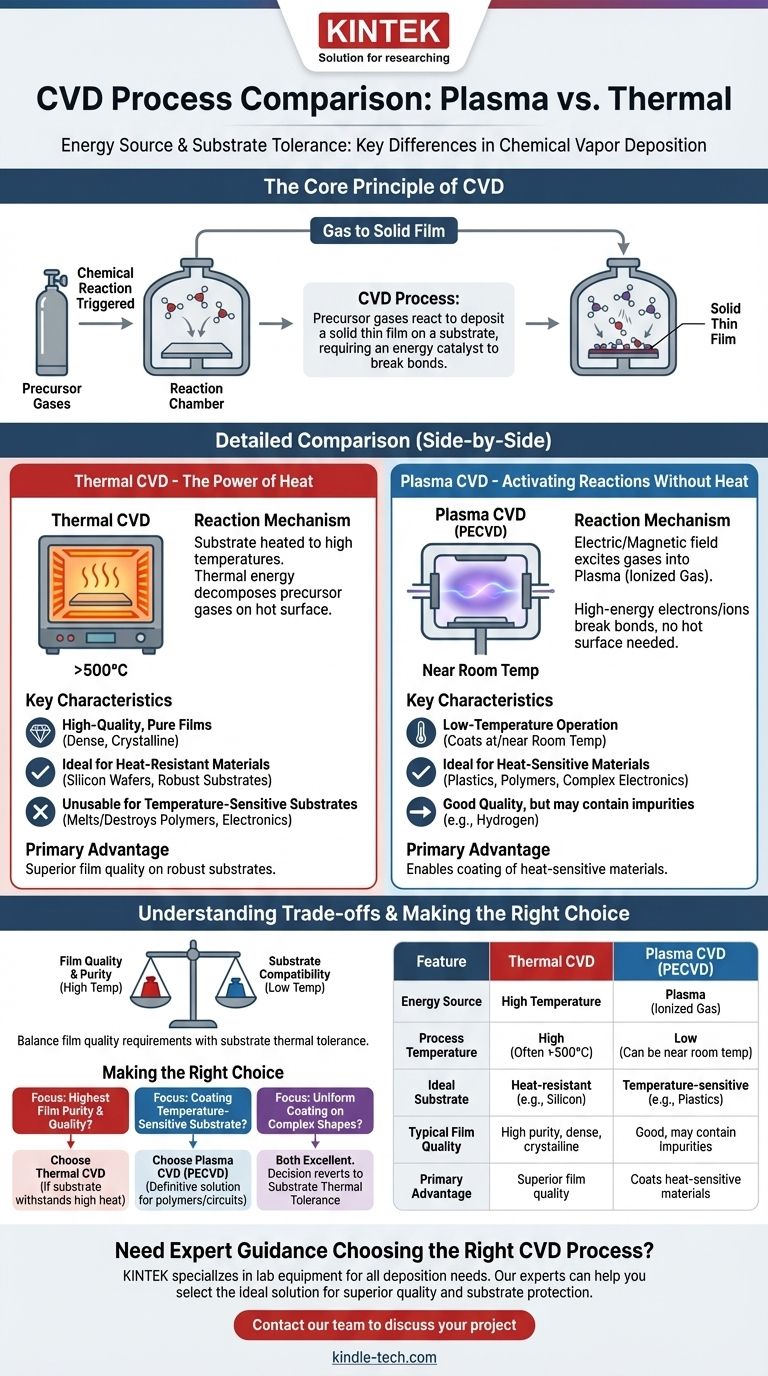

Il Principio Fondamentale: Come Funziona la CVD

La deposizione chimica da vapore è una famiglia di processi utilizzati per creare film sottili di alta qualità e ad alte prestazioni su un substrato. Il principio di base è coerente in tutte le sue varianti.

Dal Gas al Film Solido

In qualsiasi processo CVD, i gas precursori vengono introdotti in una camera di reazione. Questi gas contengono gli elementi che si desidera depositare. Viene quindi innescata una reazione chimica che provoca la deposizione di un materiale solido dal gas sulla superficie del substrato, creando un film sottile.

La Necessità di un Catalizzatore Energetico

Questa reazione chimica non avviene da sola. Richiede una quantità significativa di energia per rompere i legami chimici all'interno dei gas precursori. Il metodo specifico utilizzato per fornire questa energia è ciò che definisce i diversi tipi di CVD.

CVD Termica: La Potenza del Calore

La CVD termica è l'approccio tradizionale e più semplice. Utilizza il calore come unica fonte di energia per guidare la reazione di deposizione.

Il Meccanismo di Reazione

Il substrato viene riscaldato a temperature molto elevate, spesso diverse centinaia o addirittura oltre mille gradi Celsius. Quando i gas precursori entrano in contatto con la superficie calda, acquisiscono sufficiente energia termica per decomporsi e reagire, depositando il film desiderato.

Caratteristiche Chiave

La CVD termica, in particolare varianti come la LPCVD (CVD a bassa pressione), è nota per produrre film di alta qualità, puri e uniformi. L'alta temperatura fornisce energia sufficiente affinché gli atomi si dispongano in una struttura densa e spesso cristallina. Ciò la rende ideale per applicazioni che richiedono la massima qualità del film su substrati in grado di resistere al calore.

CVD al Plasma: Attivare Reazioni Senza Calore

La CVD potenziata al plasma (PECVD), nota anche come CVD assistita da plasma (PACVD), è stata sviluppata specificamente per superare i limiti di temperatura dei metodi termici.

Il Ruolo del Plasma

Invece di fare affidamento sul calore, la PECVD utilizza un forte campo elettrico o magnetico per eccitare i gas precursori in uno stato di plasma. Questo plasma è un gas parzialmente ionizzato contenente una miscela di particelle neutre, ioni ed elettroni ad alta energia.

Come il Plasma Rompe i Legami

Sono gli elettroni e gli ioni ad alta energia all'interno del plasma a svolgere il lavoro. Essi collidono con le molecole del gas precursore, possedendo energia più che sufficiente per rompere i loro legami chimici e creare radicali reattivi. Queste specie altamente reattive si depositano quindi sul substrato per formare il film, tutto senza richiedere una superficie calda.

Caratteristiche Chiave

Il vantaggio distintivo della CVD al plasma è il suo funzionamento a bassa temperatura. Poiché l'energia è fornita dal plasma, e non dal riscaldamento del substrato, la deposizione può avvenire a temperatura ambiente o vicina ad essa. Ciò rende possibile rivestire materiali che si scioglierebbero, si deformerebbero o verrebbero distrutti in un processo CVD termico.

Comprendere i Compromessi

La scelta tra CVD termica e al plasma non riguarda solo la temperatura; comporta un equilibrio tra qualità del film, compatibilità dei materiali e complessità del processo.

Il Bilanciamento Temperatura vs. Qualità

Sebbene la CVD al plasma sia incredibilmente versatile, i film prodotti possono talvolta essere meno densi o contenere più impurità (come l'idrogeno) rispetto a quelli ottenuti dalla CVD termica ad alta temperatura. Il calore estremo dei processi termici spesso produce una struttura del film più perfetta e cristallina, difficile da ottenere a basse temperature.

Limitazioni del Substrato

Questo è il compromesso più critico. La CVD termica è inutilizzabile per substrati sensibili alla temperatura. Tentare di rivestire un polimero, un componente elettronico finito o alcuni materiali biologici con CVD termica comporterebbe danni o distruzione. La CVD al plasma è spesso l'unica opzione praticabile in questi casi.

Vantaggi Generali della CVD

È importante notare che entrambi i metodi condividono i vantaggi fondamentali della CVD rispetto ad altre tecniche come la deposizione fisica da vapore (PVD). Entrambi possono creare rivestimenti altamente conformi su forme complesse e non uniformi, superando i limiti di "linea di vista" comuni alla PVD.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il metodo CVD corretto richiede di dare priorità al risultato più importante.

- Se la tua attenzione principale è la massima purezza del film possibile e la qualità cristallina: La CVD termica è spesso la scelta superiore, a condizione che il tuo substrato possa resistere alle alte temperature di processo.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura: La CVD al plasma (PECVD) è la soluzione definitiva e spesso unica per depositare film su polimeri, circuiti assemblati o materie plastiche.

- Se la tua attenzione principale è ottenere un rivestimento uniforme su una forma complessa: Entrambi i metodi sono eccellenti e la decisione tornerà alla tolleranza termica del tuo componente specifico.

In definitiva, il budget termico del tuo substrato è il fattore principale che determina quale fonte di energia CVD è giusta per il tuo obiettivo.

Tabella Riassuntiva:

| Caratteristica | CVD Termica | CVD al Plasma (PECVD) |

|---|---|---|

| Fonte di Energia | Alta Temperatura | Plasma (Gas Ionizzato) |

| Temperatura di Processo | Alta (Spesso >500°C) | Bassa (Può essere vicina alla temperatura ambiente) |

| Substrato Ideale | Materiali resistenti al calore (es. wafer di silicio) | Materiali sensibili alla temperatura (es. plastiche, elettronica) |

| Qualità Tipica del Film | Alta purezza, denso, spesso cristallino | Buona, ma può contenere più impurità |

| Vantaggio Principale | Qualità del film superiore su substrati robusti | Consente il rivestimento di materiali sensibili al calore |

Hai bisogno di una guida esperta per scegliere il processo CVD giusto per la tua applicazione specifica?

In KINTEK, siamo specializzati in apparecchiature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu richieda la precisione ad alta temperatura della CVD termica o le capacità versatili a bassa temperatura della CVD al plasma, i nostri esperti possono aiutarti a selezionare la soluzione ideale per ottenere una qualità del film superiore e proteggere i tuoi substrati.

Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate