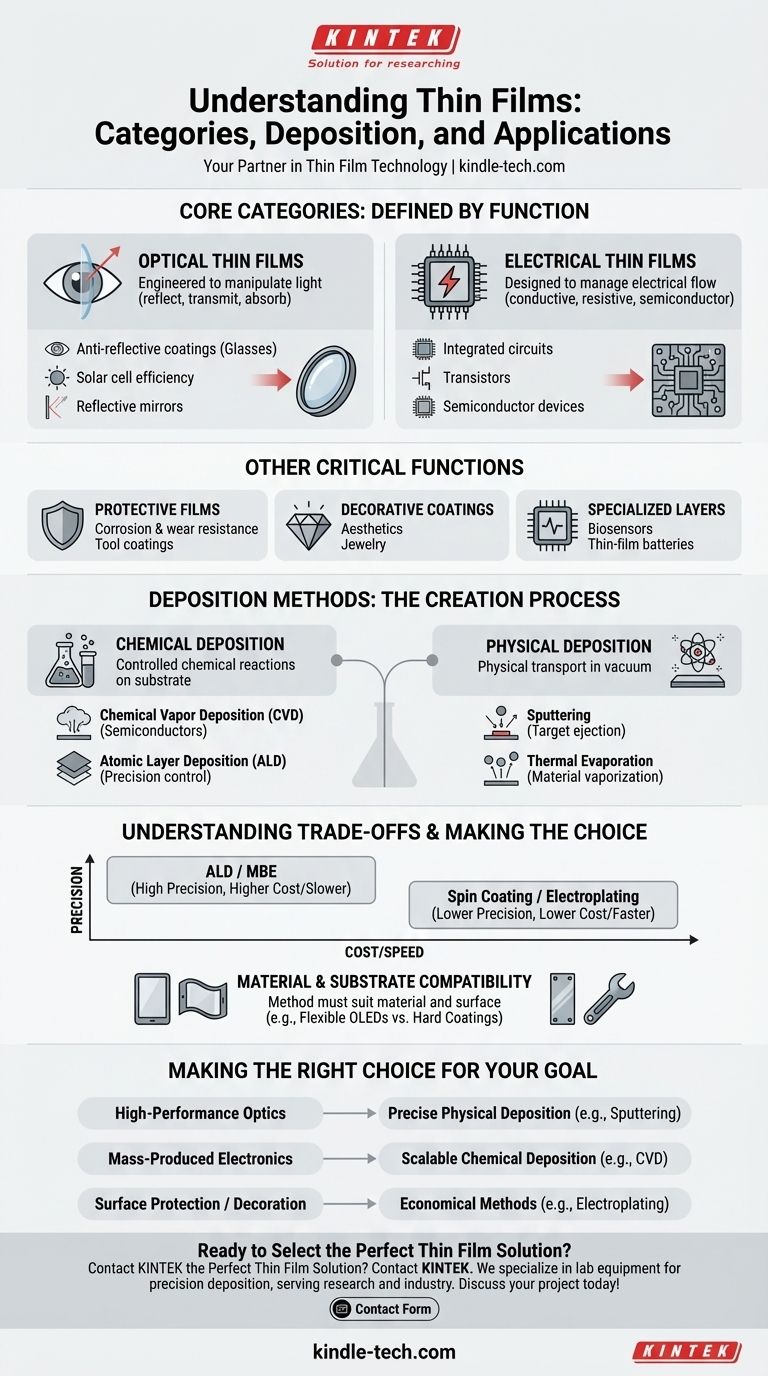

In sostanza, i film sottili sono tipicamente classificati in base alla loro funzione primaria. Sebbene innumerevoli materiali possano essere utilizzati, le due classificazioni più comuni sono i film sottili ottici, progettati per manipolare la luce, e i film sottili elettrici, ingegnerizzati per gestire il flusso di elettricità.

Il "tipo" di un film sottile è definito meno dalla sua composizione materiale e più dal suo scopo previsto. Capire se è necessario controllare la luce, l'elettricità o le proprietà fisiche è il primo passo per navigare in questa tecnologia.

Categorie Funzionali: La Distinzione Primaria

Il modo più fondamentale per differenziare i film sottili è in base a ciò che sono progettati per realizzare. Questa distinzione funzionale detta le scelte dei materiali, i metodi di deposizione e l'applicazione finale.

Film Sottili Ottici

Questi film sono ingegnerizzati per interagire con la luce. Il loro scopo è cambiare il modo in cui una superficie riflette, trasmette o assorbe diverse lunghezze d'onda.

Le applicazioni sono diffuse, inclusi i rivestimenti antiriflesso sulle lenti oftalmiche, gli strati riflettenti negli specchi e i rivestimenti specializzati sulle celle solari per massimizzare l'assorbimento della luce.

Film Sottili Elettrici

Questa categoria si concentra sul controllo delle proprietà elettriche. Questi film possono essere progettati per essere altamente conduttivi, altamente resistivi (isolanti) o per esibire specifici comportamenti semiconduttori.

Essi costituiscono la base dell'elettronica moderna, utilizzati per creare gli intricati strati all'interno dei circuiti integrati, dei transistor e di altri dispositivi a semiconduttore.

Altre Categorie Critiche

Sebbene quelli ottici ed elettrici siano le classificazioni più ampie, molti film sottili sono classificati in base ad altre funzioni essenziali.

Questi includono film protettivi per la resistenza alla corrosione e all'usura sugli utensili, rivestimenti decorativi sui gioielli e strati specializzati per biosensori o batterie a film sottile.

Come Vengono Realizzati i Film Sottili: Uno Sguardo alla Deposizione

Le proprietà di un film sottile sono intrinsecamente legate al modo in cui viene creato. Il processo, noto come deposizione, comporta l'applicazione di un materiale strato per strato su un substrato, a volte fino a un singolo strato di atomi.

Deposizione Chimica

Questi metodi utilizzano reazioni chimiche controllate per costruire il film su una superficie. I materiali precursori reagiscono per formare il composto desiderato, che quindi si deposita sul substrato.

Le tecniche comuni includono la Deposizione Chimica da Vapore (CVD), ampiamente utilizzata nell'industria dei semiconduttori, e la Deposizione di Strato Atomico (ALD), che offre un controllo eccezionalmente preciso.

Deposizione Fisica

Questi metodi utilizzano mezzi fisici o meccanici per trasportare il materiale del film sul substrato. Ciò avviene spesso in un ambiente sottovuoto.

Esempi chiave sono lo sputtering, in cui gli atomi vengono espulsi da un materiale bersaglio, e l'evaporazione termica, in cui un materiale viene riscaldato fino a vaporizzare e condensare sul substrato.

Comprendere i Compromessi

La scelta del metodo di deposizione è una decisione critica con compromessi significativi. Non esiste un unico metodo "migliore"; la scelta ideale dipende interamente dal risultato desiderato e dai vincoli.

Precisione vs. Costo

Metodi come la Deposizione di Strato Atomico (ALD) e l'Epitassia a Fascio Molecolare (MBE) offrono una precisione senza pari, consentendo la costruzione di film un atomo alla volta. Questo controllo comporta un costo in termini di velocità e spesa.

Al contrario, metodi come lo spin coating o la galvanostegia possono essere molto più veloci ed economici per aree più ampie, ma offrono meno controllo sulla struttura e sullo spessore del film.

Compatibilità tra Materiale e Substrato

Non tutti i metodi funzionano per tutti i materiali. La tecnica scelta deve essere compatibile sia con il materiale depositato sia con il substrato su cui viene applicato.

Ad esempio, la deposizione di composti polimerici per display OLED flessibili richiede metodi e condizioni diversi rispetto alla creazione di rivestimenti duri e resistenti all'usura su utensili metallici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di film sottili appropriata inizia con la chiara definizione del tuo obiettivo primario.

- Se il tuo obiettivo principale sono le ottiche ad alte prestazioni: Probabilmente avrai bisogno di metodi di deposizione fisica precisi come lo sputtering o l'evaporazione per creare strutture multistrato specifiche.

- Se il tuo obiettivo principale è l'elettronica prodotta in serie: I metodi di deposizione chimica scalabili come il CVD sono lo standard industriale per creare gli strati complessi nei dispositivi a semiconduttore.

- Se il tuo obiettivo principale è la protezione superficiale o la decorazione: I metodi più economici e robusti come la galvanostegia o lo sputtering sono spesso la scelta più pratica.

In definitiva, navigare nel mondo dei film sottili è un processo di abbinamento di una funzione specifica al metodo di creazione più efficace per il compito.

Tabella Riassuntiva:

| Categoria | Funzione Primaria | Applicazioni Comuni |

|---|---|---|

| Film Sottili Ottici | Manipolare la luce (riflettere, trasmettere, assorbire) | Rivestimenti antiriflesso, celle solari, specchi |

| Film Sottili Elettrici | Controllare il flusso elettrico (conduttivo, resistivo, semiconduttore) | Circuiti integrati, transistor, dispositivi a semiconduttore |

| Film Protettivi/Decorativi | Resistere alla corrosione/usura o migliorare l'aspetto | Rivestimenti per utensili, gioielli, biosensori |

Pronto a selezionare la soluzione di film sottili perfetta per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili, servendo laboratori di ricerca e industriali. Sia che tu abbia bisogno di rivestimenti ottici, strati semiconduttori o film protettivi, la nostra esperienza garantisce precisione e affidabilità. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura