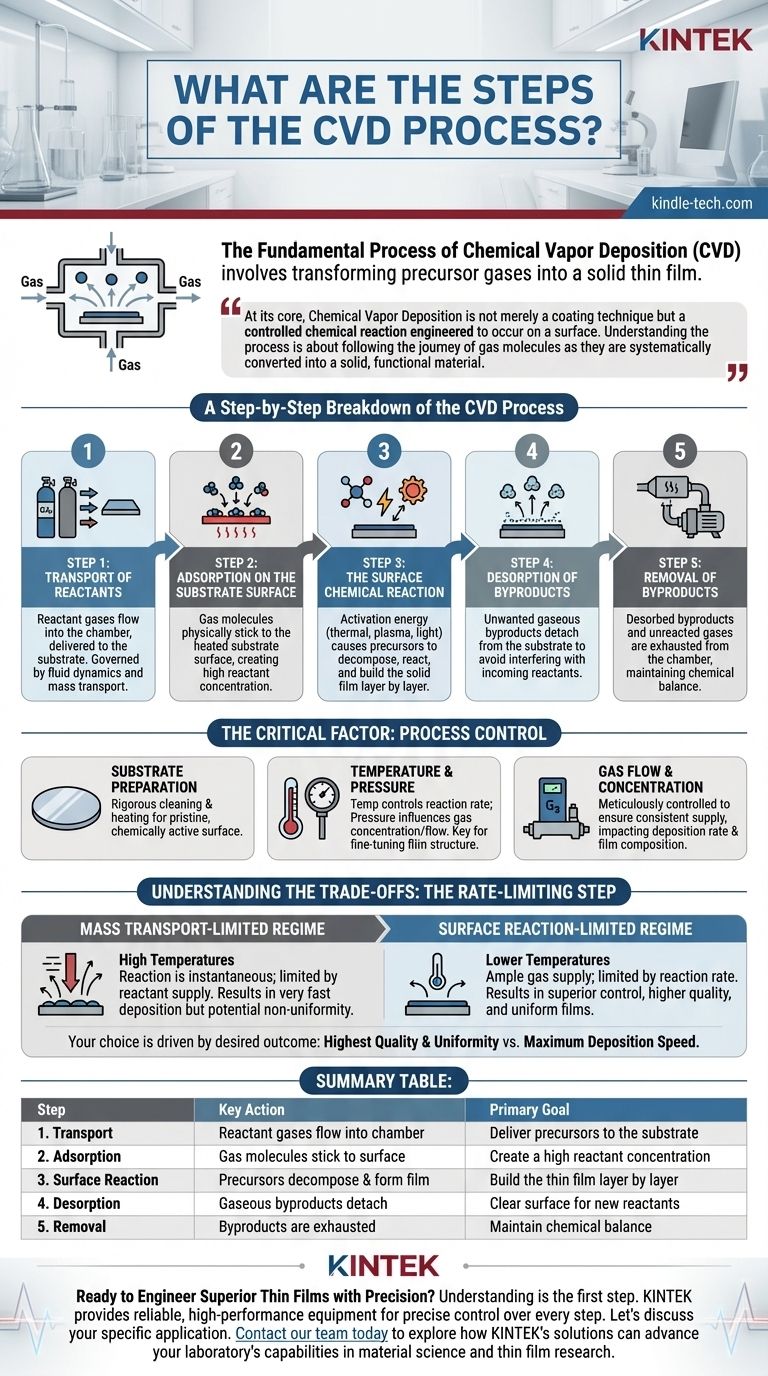

Il processo fondamentale della deposizione chimica da fase vapore (CVD) comporta una serie di eventi sequenziali che trasformano i gas precursori in un film sottile solido su un substrato. Inizia con il trasporto dei gas reagenti in una camera di reazione, seguito dalla loro adsorbimento sulla superficie del substrato. Viene quindi indotta una reazione chimica sulla superficie, tipicamente tramite calore, formando il film desiderato e sottoprodotti gassosi, che vengono poi rimossi dalla camera.

Nella sua essenza, la deposizione chimica da fase vapore non è semplicemente una tecnica di rivestimento, ma una reazione chimica controllata ingegnerizzata per avvenire su una superficie. Comprendere il processo significa seguire il percorso delle molecole di gas mentre vengono sistematicamente convertite in un materiale solido e funzionale.

Una scomposizione passo passo del processo CVD

Il processo CVD può essere universalmente compreso come una sequenza di cinque fasi. Sebbene sistemi e materiali diversi introducano variabili specifiche, queste fasi meccanicistiche fondamentali rimangono costanti.

Fase 1: Trasporto dei Reagenti

Il processo inizia introducendo una miscela controllata di gas reagenti (precursori) e gas inerti diluenti o di trasporto nella camera di reazione. Questi gas fluiscono verso il substrato, il materiale da rivestire. Questa fase è governata dai principi della fluidodinamica e del trasporto di massa, poiché la concentrazione dei reagenti vicino al substrato è fondamentale.

Fase 2: Adsorbimento sulla Superficie del Substrato

Quando le molecole di gas reagente raggiungono il substrato, aderiscono fisicamente alla sua superficie in un processo chiamato adsorbimento. Si tratta di un'adesione temporanea che crea un'alta concentrazione di molecole reagenti direttamente sulla superficie dove si formerà il film. Il substrato viene tipicamente riscaldato per facilitare la reazione imminente.

Fase 3: La Reazione Chimica Superficiale

Questo è il cuore del processo CVD. Con l'ausilio di una fonte di energia di attivazione - più comunemente energia termica dal substrato riscaldato, ma potenzialmente anche plasma o luce - le molecole precursore adsorbite si decompongono e reagiscono. Questa trasformazione chimica costruisce lo strato di film solido strato dopo strato, un processo che coinvolge la nucleazione (la formazione iniziale di cluster stabili) e la crescita.

Fase 4: Desorbimento dei Sottoprodotti

Le reazioni chimiche che formano il film solido producono quasi sempre sottoprodotti gassosi indesiderati. Questi sottoprodotti devono staccarsi, o desorbire, dalla superficie del substrato. Se non riescono a lasciare tempestivamente, possono interferire con i reagenti in arrivo e compromettere la qualità del film in crescita.

Fase 5: Rimozione dei Sottoprodotti

Infine, i sottoprodotti gassosi desorbiti, insieme a qualsiasi gas precursore non reagito, vengono trasportati via dal substrato. Vengono quindi scaricati dalla camera di reazione, tipicamente da un sistema a vuoto. Questa rimozione continua è essenziale per mantenere l'equilibrio chimico richiesto per una deposizione stabile.

Il Fattore Critico: Controllo del Processo

La qualità, lo spessore e le proprietà del film finale non sono casuali; sono dettati da un controllo preciso dell'ambiente della camera. Seguire semplicemente i passaggi non è sufficiente.

Preparazione del Substrato

Il processo è altamente sensibile alle condizioni del substrato. Prima che inizi la deposizione, i substrati vengono sottoposti a rigorosi cicli di pulizia e riscaldamento all'interno della camera per rimuovere umidità o contaminanti. Una superficie incontaminata e chimicamente attiva è essenziale per una crescita uniforme del film.

Temperatura e Pressione

La temperatura è la leva principale per controllare la velocità della reazione superficiale. La pressione, a sua volta, influenza la concentrazione e il flusso dei gas reagenti. L'interazione tra questi due parametri è lo strumento principale utilizzato per ottimizzare la struttura e le proprietà del film.

Flusso e Concentrazione dei Gas

Le portate e le pressioni parziali di ciascun gas precursore devono essere meticolosamente controllate. Ciò garantisce una fornitura costante di reagenti alla superficie del substrato, influenzando direttamente la velocità di deposizione e la composizione chimica del film finale.

Comprendere i Compromessi: La Fase Limitante la Velocità

In qualsiasi processo a più fasi, una fase è sempre la più lenta, agendo come un collo di bottiglia che determina la velocità complessiva. Nel CVD, questa "fase limitante la velocità" determina l'intero risultato della deposizione.

Regime Limitato dal Trasporto di Massa

A temperature molto elevate, la reazione superficiale avviene quasi istantaneamente. La velocità del processo è quindi limitata dalla rapidità con cui è possibile fornire gas reagenti freschi alla superficie. Questa operazione limitata dal trasporto di massa consente una deposizione molto rapida ma può spesso comportare film non uniformi.

Regime Limitato dalla Reazione Superficiale

A temperature più basse, c'è un'ampia disponibilità di gas reagente sulla superficie, ma la reazione chimica stessa è il collo di bottiglia. Questo regime limitato dalla reazione superficiale è più lento ma offre un controllo di gran lunga superiore. Consente alle molecole di trovare i siti ideali per legarsi, risultando in film di qualità superiore, più uniformi e con meno difetti.

Come Applicare Questo al Tuo Obiettivo

La scelta dei parametri di processo dovrebbe essere guidata dal risultato desiderato per il tuo film.

- Se la tua attenzione principale è la massima qualità e uniformità: Devi operare nel regime limitato dalla reazione superficiale, che in genere comporta temperature più basse e un controllo preciso delle concentrazioni di gas.

- Se la tua attenzione principale è la massima velocità di deposizione: Dovrai operare nel regime limitato dal trasporto di massa, utilizzando temperature più elevate e portate di gas, accettando il potenziale compromesso nell'uniformità del film.

Padroneggiando il controllo di queste fasi fondamentali, puoi ingegnerizzare con precisione i materiali atomo per atomo.

Tabella Riassuntiva:

| Fase | Azione Chiave | Obiettivo Principale |

|---|---|---|

| 1. Trasporto | I gas reagenti fluiscono nella camera | Fornire precursori al substrato |

| 2. Adsorbimento | Le molecole di gas aderiscono alla superficie del substrato | Creare un'alta concentrazione di reagenti |

| 3. Reazione Superficiale | I precursori si decompongono e formano il film solido | Costruire il film sottile strato dopo strato |

| 4. Desorbimento | I sottoprodotti gassosi si staccano dalla superficie | Liberare la superficie per nuovi reagenti |

| 5. Rimozione | I sottoprodotti vengono scaricati dalla camera | Mantenere l'equilibrio chimico per una deposizione stabile |

Pronto a Ingegnerizzare Film Sottili Superiori con Precisione?

Comprendere il processo CVD è il primo passo. Implementarlo con apparecchiature affidabili e ad alte prestazioni è ciò che fornisce i risultati. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio e i materiali di consumo che ti danno un controllo preciso su ogni fase — dal flusso dei gas e dalla temperatura alla pressione — assicurando che il tuo processo di deposizione sia ottimizzato per qualità, uniformità e velocità.

Discutiamo la tua applicazione specifica. Sia che tu ti concentri sul raggiungimento della massima qualità del film o sull'aumento delle velocità di deposizione, i nostri esperti possono aiutarti a selezionare il sistema e i parametri giusti per i tuoi obiettivi.

Contatta il nostro team oggi stesso per scoprire come le soluzioni di KINTEK possono far progredire le capacità del tuo laboratorio nella scienza dei materiali e nella ricerca sui film sottili.

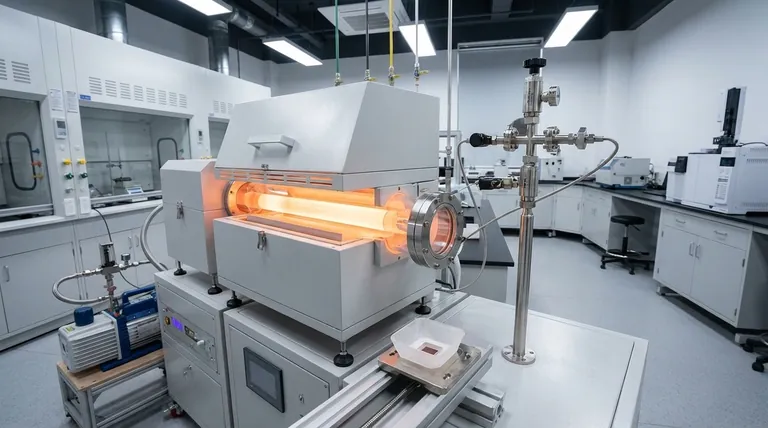

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la CVD termica e quali sono le sue sottocategorie nella tecnologia CMOS? Ottimizza la tua deposizione di film sottili

- Qual è il processo di deposizione di film sottili? Una guida al PVD, CVD e alle tecniche di rivestimento

- Quali sono gli svantaggi dei diamanti CVD? Comprendere i compromessi per il tuo acquisto.

- Quali sono le caratteristiche e le applicazioni della deposizione chimica da vapore ad alta temperatura (HTCVD)?

- Qual è la funzione dei sistemi ad alto vuoto nella CVD? Controllo di precisione per catalizzatori di ossidazione superiori

- Quale gas viene utilizzato nella deposizione chimica da fase vapore (CVD) per i diamanti? Padroneggiare la ricetta Metano e Idrogeno per una crescita di precisione

- Cos'è la teoria della deposizione fisica da vapore? Una guida ai principi del rivestimento PVD

- Cosa si intende per deposizione chimica da fase vapore? Una guida alla crescita di film sottili ad alta purezza