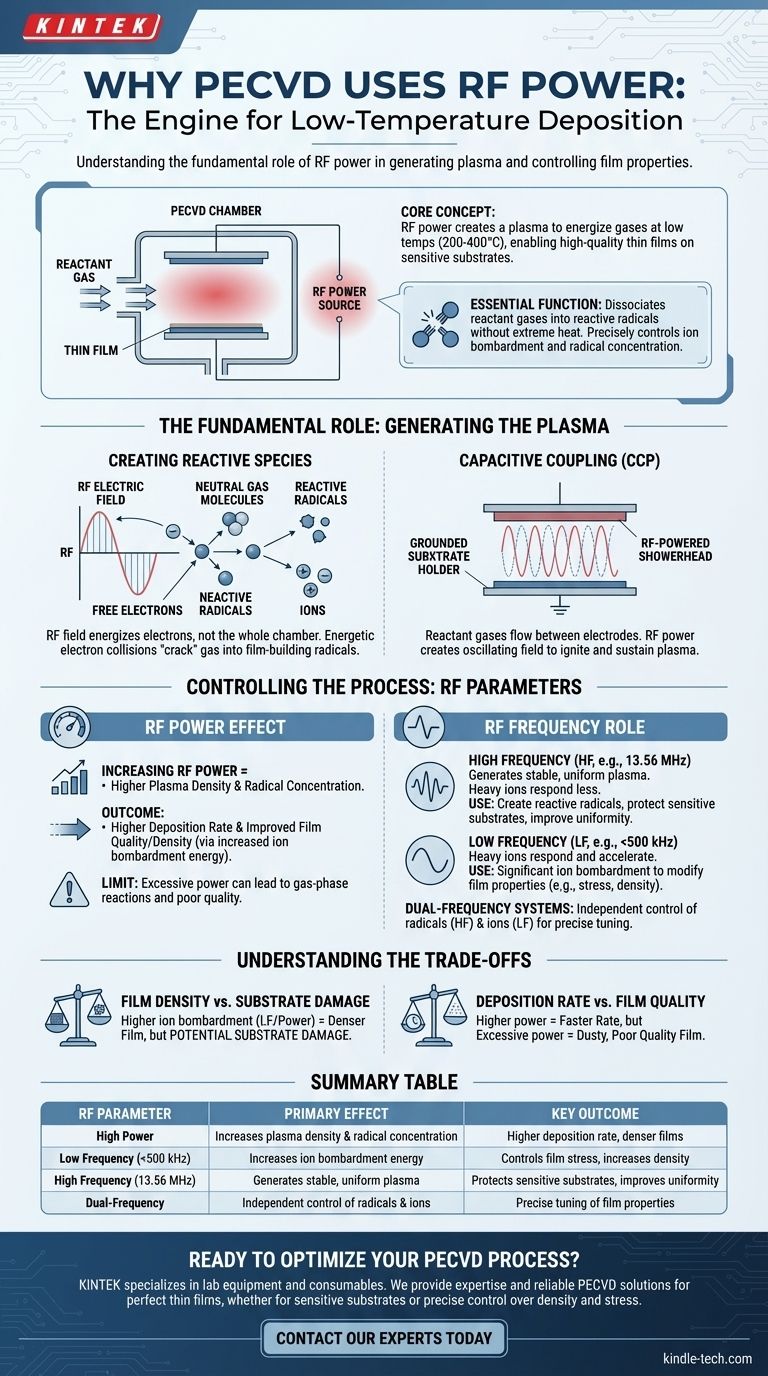

Nella sua essenza, la deposizione chimica da fase vapore assistita da plasma (PECVD) utilizza una sorgente di alimentazione a radiofrequenza (RF) per creare un plasma. Questo plasma energizza i gas reagenti a temperature molto più basse rispetto al CVD termico tradizionale, consentendo la deposizione di film sottili di alta qualità su substrati che non possono sopportare alte temperature. La potenza RF è il motore che guida l'intero processo di deposizione a bassa temperatura.

La funzione essenziale della potenza RF nel PECVD è quella di dissociare i gas reagenti in specie chimicamente reattive (radicali) senza calore estremo. Controllando attentamente la potenza e la frequenza RF, gli ingegneri possono manipolare con precisione il bombardamento ionico e la concentrazione dei radicali, determinando così le proprietà finali del film, come densità, sollecitazione e velocità di deposizione.

Il Ruolo Fondamentale della RF: Generare il Plasma

Il vantaggio principale del PECVD rispetto ad altri metodi è la sua capacità di operare a basse temperature (tipicamente 200-400°C). Ciò è reso possibile interamente dall'uso dell'energia RF per generare un plasma.

Creare Specie Reattive Senza Calore

In una camera PECVD, un campo elettrico RF viene applicato attraverso i gas reagenti. Questo campo non riscalda l'intera camera; invece, energizza gli elettroni liberi all'interno del gas.

Questi elettroni ad alta energia collidono con le molecole di gas neutre. Le collisioni sono sufficientemente energetiche da rompere i legami chimici e "frantumare" le molecole di gas, creando radicali e ioni altamente reattivi.

Questi radicali sono i mattoni del film sottile. Poiché sono così chimicamente reattivi, formano prontamente un film stabile sulla superficie del substrato senza richiedere alta energia termica.

Come Funziona l'Accoppiamento Capacitivo

Il metodo più comune per applicare questa energia è attraverso un sistema a plasma accoppiato capacitivamente (CCP).

I gas reagenti fluiscono tra due elettrodi paralleli. Un elettrodo, spesso il supporto del substrato, è messo a terra, mentre l'altro (una "doccia" che introduce il gas) è collegato alla sorgente di alimentazione RF.

La potenza RF crea un campo elettrico oscillante tra gli elettrodi, che accende e sostiene il plasma.

Controllo del Processo: L'Impatto dei Parametri RF

La vera potenza del PECVD risiede nel controllo preciso offerto dalla regolazione della sorgente RF. Le due leve principali sono la potenza e la frequenza, che hanno effetti distinti sul processo.

L'Effetto della Potenza RF

Aumentare la potenza RF aumenta direttamente la densità del plasma e la concentrazione di radicali liberi.

Ciò porta generalmente a una maggiore velocità di deposizione, poiché sono disponibili più radicali che formano il film da depositare sul substrato. Tuttavia, questo effetto ha un limite. Una volta che il gas reagente è completamente dissociato, l'aggiunta di più potenza non aumenterà ulteriormente la velocità.

Una potenza maggiore aumenta anche l'energia di bombardamento degli ioni che colpiscono il substrato, il che può compattare il film in crescita e migliorarne la qualità e la densità.

Il Ruolo Critico della Frequenza RF

La frequenza della sorgente RF è un parametro più sottile ma critico. I sistemi utilizzano spesso una combinazione di frequenze alte e basse per ottenere proprietà specifiche del film.

L'Alta Frequenza (HF), tipicamente lo standard industriale di 13,56 MHz, è eccellente per generare un plasma denso e stabile. A questa frequenza, gli ioni pesanti non possono rispondere al campo elettrico che cambia rapidamente, quindi contribuiscono meno al bombardamento del substrato. La potenza HF viene quindi utilizzata principalmente per creare i radicali reattivi necessari per la deposizione.

La Bassa Frequenza (LF), tipicamente inferiore a 500 kHz, ha un effetto diverso. Il campo elettrico oscilla abbastanza lentamente da permettere agli ioni più pesanti di rispondere e accelerare verso il substrato. Ciò si traduce in un bombardamento ionico significativo e ad alta energia, utilizzato per modificare le proprietà del film come la sollecitazione di compressione e aumentare la densità del film.

Comprendere i Compromessi

Manipolare i parametri RF comporta sempre un bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per l'ottimizzazione del processo.

Densità del Film vs. Danno al Substrato

L'aumento del bombardamento ionico — sia aggiungendo potenza LF che aumentando la potenza totale — crea un film più denso e compatto.

Il compromesso è il potenziale danno al substrato. Il bombardamento ionico ad alta energia può danneggiare fisicamente i substrati sensibili o introdurre difetti nel film stesso.

Velocità di Deposizione vs. Qualità del Film

Sebbene una potenza maggiore aumenti la velocità di deposizione, una potenza eccessivamente elevata può portare a reazioni in fase gassosa, creando particelle che si traducono in un film polveroso e di scarsa qualità.

C'è sempre una finestra di potenza ottimale che bilancia una velocità di deposizione pratica con la qualità del film desiderata.

Considerazioni sull'Uniformità

Le frequenze più elevate (come 13,56 MHz) generalmente producono un plasma più uniforme sull'intero substrato.

A frequenze più basse, il campo elettrico può essere più debole vicino ai bordi degli elettrodi, portando a velocità di deposizione inferiori ai bordi del wafer e causando uno spessore del film non uniforme.

Applicazione ai Tuoi Obiettivi di Deposizione

La scelta dei parametri RF dovrebbe essere dettata dal risultato desiderato per il tuo film.

- Se la tua priorità principale è un'alta velocità di deposizione: Aumenta la potenza RF primaria, ma rimani al di sotto della soglia in cui la qualità del film degrada o la velocità si satura.

- Se la tua priorità principale è l'alta densità del film o il controllo della sollecitazione: Utilizza un sistema a doppia frequenza, applicando potenza LF per controllare indipendentemente l'energia di bombardamento ionico e compattare il film.

- Se la tua priorità principale è proteggere un substrato sensibile: Affidati principalmente alla potenza HF per generare il plasma, minimizzando o eliminando la potenza LF per ridurre il bombardamento ionico dannoso.

- Se la tua priorità principale è l'uniformità del film su una vasta area: Dai priorità all'uso di una sorgente ad alta frequenza (13,56 MHz o superiore) per garantire un plasma distribuito in modo più uniforme.

In definitiva, la sorgente di alimentazione RF è la manopola di controllo centrale per mettere a punto le proprietà del tuo film depositato in un sistema PECVD.

Tabella Riassuntiva:

| Parametro RF | Effetto Principale sul Processo PECVD | Risultato Chiave |

|---|---|---|

| Alta Potenza | Aumenta la densità del plasma e la concentrazione di radicali | Maggiore velocità di deposizione, film più densi |

| Bassa Frequenza (<500 kHz) | Aumenta l'energia di bombardamento ionico | Controlla la sollecitazione del film, aumenta la densità |

| Alta Frequenza (13.56 MHz) | Genera un plasma stabile e uniforme | Protegge i substrati sensibili, migliora l'uniformità |

| Doppia Frequenza | Controllo indipendente di radicali e ioni | Sintonizzazione precisa delle proprietà del film |

Pronto a Ottimizzare il Tuo Processo PECVD?

Comprendere la potenza RF è solo il primo passo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo l'esperienza e le soluzioni PECVD affidabili di cui hai bisogno per ottenere film sottili perfetti per la tua applicazione specifica, sia che tu stia lavorando con substrati sensibili o che tu richieda un controllo preciso su densità e sollecitazione.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a migliorare i tuoi risultati di deposizione e accelerare la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Qual è il processo di deposizione al plasma? Una guida a bassa temperatura per il rivestimento di film sottili

- Come funziona un sistema PECVD per depositare un film sottile? Rivestimenti di alta qualità a basse temperature

- Cosa fa il rivestimento DLC? Migliora la durata e riduce l'attrito per i componenti critici

- Quali sono i principali vantaggi del PE-CVD nell'incapsulamento degli OLED? Proteggi strati sensibili con deposizione di film a bassa temperatura

- Cos'è il processo di deposizione di strati al plasma? Una guida alla tecnologia di rivestimento ad alte prestazioni

- Perché il plasma è una componente cruciale del processo PECVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi dei rivestimenti DLC? Aumenta la durata e le prestazioni dei componenti