In sintesi, la potenza RF crea plasma utilizzando un campo elettrico rapidamente alternato per accelerare gli elettroni liberi all'interno di un gas. Questi elettroni energizzati collidono con atomi di gas neutri, staccando più elettroni in un processo di ionizzazione a cascata. Questo effetto valanga trasforma rapidamente il gas elettricamente isolante in uno stato della materia quasi neutro e conduttivo noto come plasma.

Il principio fondamentale è il trasferimento continuo ed efficiente di energia da un campo RF oscillante alla popolazione elettronica di un gas. A differenza di un campo DC, la natura alternata della potenza RF consente agli elettroni di acquisire energia senza essere immediatamente persi in un elettrodo, consentendo la creazione di plasmi stabili e ad alta densità anche a pressioni molto basse.

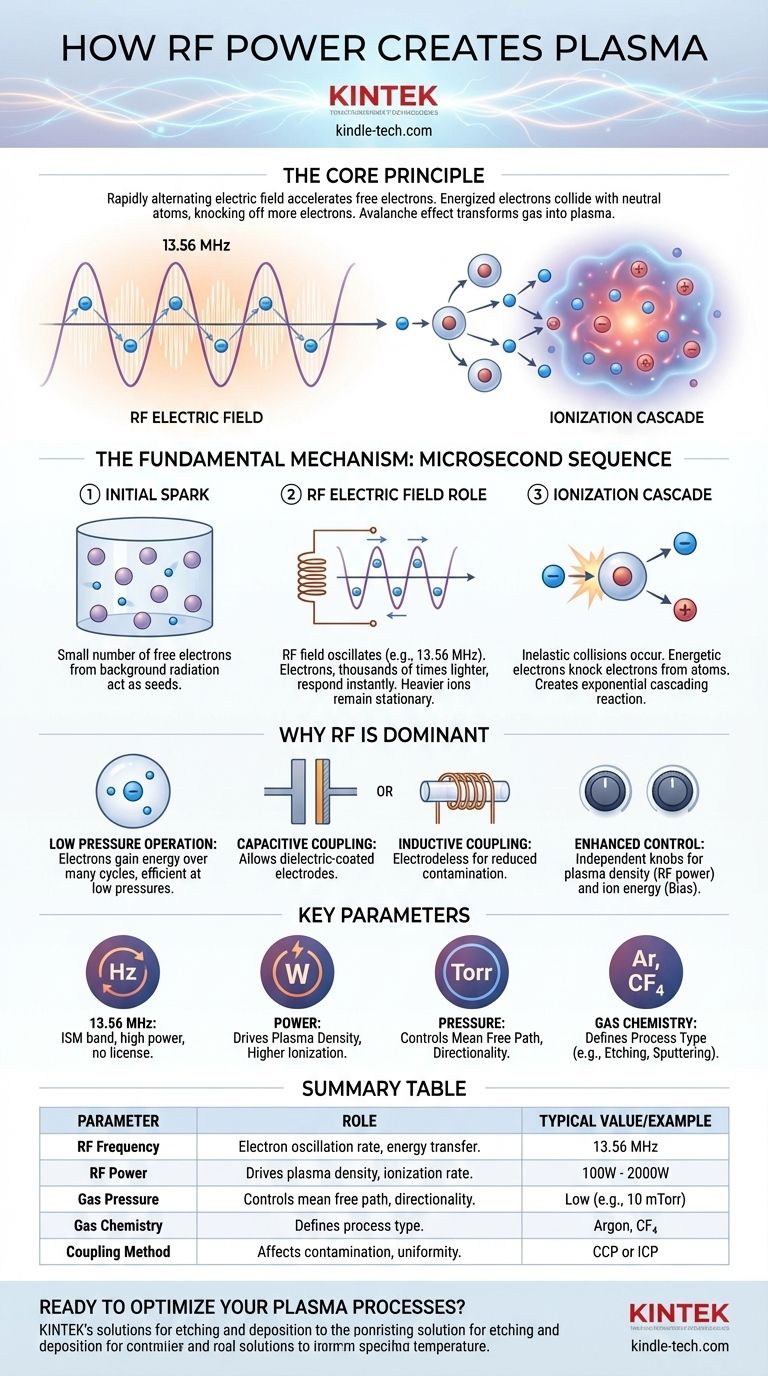

Il Meccanismo Fondamentale: Dal Gas al Plasma

Per capire come funziona la potenza RF, dobbiamo scomporre il processo in una sequenza di eventi che avvengono in microsecondi. L'intero meccanismo è un equilibrio tra iniezione di energia e interazioni tra particelle.

La Scintilla Iniziale: Elettroni Liberi

Anche in un gas puro e neutro, esiste sempre un piccolo numero di elettroni e ioni liberi, creati dalla radiazione di fondo naturale. Queste particelle cariche vaganti sono i "semi" per il plasma. Senza di esse, il processo non potrebbe iniziare.

Il Ruolo del Campo Elettrico RF

Quando la potenza RF viene applicata a una camera (tipicamente tramite elettrodi o una bobina d'antenna), essa stabilisce un campo elettrico rapidamente oscillante. Per una frequenza comune come 13,56 MHz, questo campo inverte la direzione oltre 13 milioni di volte al secondo.

Invece di essere tirati in una direzione come in un campo DC, gli elettroni liberi vengono rapidamente accelerati avanti e indietro. Poiché gli elettroni sono migliaia di volte più leggeri degli ioni, rispondono quasi istantaneamente al campo che cambia, mentre gli ioni più pesanti rimangono quasi stazionari.

La Cascata di Ionizzazione

Quando un elettrone oscilla, acquisisce energia cinetica dal campo. Quando questo elettrone altamente energetico collide con un atomo di gas neutro, può accadere una delle due cose:

- Collisione Elastica: L'elettrone rimbalza, cambiando direzione ma mantenendo la maggior parte della sua energia.

- Collisione Inelastica: Se l'elettrone ha energia sufficiente (superiore al potenziale di ionizzazione dell'atomo), stacca un elettrone dall'atomo.

Questa collisione inelastica è l'evento chiave. Essa produce uno ione positivo e due elettroni liberi. Questi due elettroni vengono ora anch'essi accelerati dal campo RF e continuano a ionizzare altri atomi. Questo crea una reazione a cascata esponenziale che aumenta rapidamente la densità delle particelle cariche.

Raggiungimento di uno Stato Stazionario

Questa valanga di ionizzazione non continua indefinitamente. È bilanciata da meccanismi di perdita, principalmente particelle cariche che si ricombinano in atomi neutri o che collidono con le pareti della camera. Un plasma stabile si ottiene quando il tasso di ionizzazione è uguale al tasso di perdita.

Perché l'RF è la Scelta Dominante per la Generazione di Plasma

Mentre esistono altri metodi come le scariche DC, l'RF è diventato lo standard industriale per la maggior parte delle applicazioni ad alta tecnologia per diverse ragioni critiche.

Funzionamento a Basse Pressioni

I campi RF sono eccezionalmente efficaci nel sostenere il plasma a basse pressioni (vuoto). Gli elettroni oscillanti possono acquisire energia in molti cicli, il che significa che non hanno bisogno di percorrere una lunga distanza per diventare abbastanza energetici da ionizzare un atomo. Questo è cruciale per la produzione di semiconduttori, dove sono necessari lunghi percorsi liberi medi per l'incisione direzionale.

Materiali e Elettrodi Isolanti

Una scarica DC richiede elettrodi conduttivi all'interno del plasma, che possono spruzzare e introdurre contaminanti. La potenza RF può essere accoppiata capacitivamente o induttivamente.

- L'accoppiamento capacitivo consente di rivestire gli elettrodi con un materiale dielettrico.

- L'accoppiamento induttivo consente plasmi "senza elettrodi", dove la potenza viene trasferita attraverso una finestra dielettrica (come un tubo di quarzo), eliminando una delle principali fonti di contaminazione.

Controllo di Processo Migliorato

I sistemi RF forniscono manopole indipendenti per il controllo dei parametri critici del plasma. La potenza RF determina principalmente la densità del plasma (il numero di ioni ed elettroni), mentre una polarizzazione RF o DC separata applicata al substrato può controllare indipendentemente l'energia ionica con cui gli ioni colpiscono una superficie. Questo disaccoppiamento è essenziale per la messa a punto dei moderni processi di fabbricazione.

Comprendere i Compromessi e i Parametri Chiave

Il controllo di un processo al plasma RF richiede una profonda comprensione di diverse variabili interconnesse. La modifica di un parametro influenzerà quasi sempre gli altri.

Frequenza: Lo Standard di 13,56 MHz

La frequenza più comune utilizzata è 13,56 MHz. Questo non è dovuto a una ragione fisica magica, ma a una pratica: è una banda ISM (Industrial, Scientific, and Medical) designata, il che significa che può essere utilizzata ad alta potenza senza licenza e non interferirà con le comunicazioni radio. Altre frequenze sono utilizzate per effetti specifici sulla chimica del plasma e sull'energia di bombardamento ionico.

Potenza: Il Motore della Densità

L'aumento della potenza RF applicata aumenta direttamente l'energia disponibile per gli elettroni. Ciò porta a un tasso di ionizzazione più elevato e, di conseguenza, a una maggiore densità del plasma. Nella produzione, una maggiore densità si traduce tipicamente in un tasso di processo più rapido (ad esempio, incisione o deposizione più veloci).

Pressione: Il Percorso Libero Medio

La pressione del gas determina la densità degli atomi neutri.

- Alta Pressione: Più atomi, più collisioni e un percorso libero medio più breve. Ciò si traduce in elettroni a bassa energia e maggiore dispersione, rendendo i processi meno direzionali.

- Bassa Pressione: Meno atomi e un percorso libero medio più lungo. Ciò consente agli elettroni di acquisire più energia tra le collisioni e permette agli ioni di viaggiare verso una superficie con meno collisioni che alterano la direzione, portando a un'incisione altamente anisotropica (verticale).

Chimica del Gas: La Ricetta del Processo

Il tipo di gas utilizzato è fondamentale. Un gas inerte come l'Argon (Ar) è spesso usato per processi fisici come lo sputtering. I gas chimicamente reattivi (ad esempio, CF₄, SF₆, Cl₂) sono usati per creare ioni e radicali specifici che eseguono l'incisione chimica su un substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra diversi tipi di sorgenti al plasma RF dipende interamente dall'applicazione prevista e dal risultato desiderato.

- Se il tuo obiettivo principale è l'incisione anisotropica con un controllo preciso dell'energia ionica (ad esempio, RIE nella produzione di chip): Una sorgente al plasma accoppiata capacitivamente (CCP) è la scelta standard, poiché sviluppa naturalmente una polarizzazione DC che accelera efficacemente gli ioni verso il substrato.

- Se il tuo obiettivo principale è l'elaborazione ad alta velocità e a basso danno con contaminazione minima (ad esempio, incisione profonda del silicio o deposizione di alta qualità): Una sorgente al plasma accoppiata induttivamente (ICP) è superiore, poiché può generare plasma estremamente denso senza elettrodi interni.

- Se il tuo obiettivo principale è il trattamento o la pulizia di superfici di grandi dimensioni dove il costo è un fattore importante: Un sistema CCP più semplice o una sorgente RF a bassa frequenza spesso fornisce la soluzione più economica e robusta.

Comprendendo come l'energia RF viene accoppiata a un gas per generare e sostenere un plasma, si ottiene un controllo diretto sulle fondamenta stesse del processo.

Tabella Riepilogativa:

| Parametro | Ruolo nella Generazione del Plasma | Valore/Esempio Tipico |

|---|---|---|

| Frequenza RF | Determina il tasso di oscillazione degli elettroni; influenza l'efficienza del trasferimento di energia. | 13,56 MHz (banda ISM standard) |

| Potenza RF | Determina la densità del plasma; maggiore potenza aumenta il tasso di ionizzazione. | Varia in base all'applicazione (es. 100W - 2000W) |

| Pressione del Gas | Controlla il percorso libero medio; influenza la frequenza di collisione e la direzionalità. | Bassa pressione (es. 10 mTorr) per incisione anisotropica |

| Chimica del Gas | Definisce il tipo di processo (es. incisione con CF₄, sputtering con Argon). | Argon per processi fisici; CF₄ per incisione chimica |

| Metodo di Accoppiamento | Influenza il rischio di contaminazione e l'uniformità del plasma (capacitivo vs. induttivo). | Plasma Accoppiato Capacitivamente (CCP) o Plasma Accoppiato Induttivamente (ICP) |

Pronto a Ottimizzare i Tuoi Processi al Plasma? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi al plasma RF per incisione, deposizione e trattamento superficiale. Che tu abbia bisogno di un'incisione anisotropica precisa per semiconduttori o di plasma senza contaminazione per la ricerca, le nostre soluzioni offrono controllo e affidabilità ineguagliabili. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche ed elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme