Alla base, la deposizione chimica da fase vapore potenziata al plasma (PECVD) offre una combinazione unica di lavorazione a bassa temperatura, qualità del film superiore e controllo preciso sulle proprietà dei materiali. A differenza dei metodi tradizionali che si basano esclusivamente su alte temperature, il PECVD utilizza un plasma energizzato per guidare la reazione chimica, consentendo la deposizione di film sottili altamente uniformi e durevoli su un'ampia varietà di materiali senza causare danni termici.

Il vantaggio fondamentale del PECVD è la sua capacità di disaccoppiare l'energia richiesta per la deposizione dalla temperatura del substrato. Questo lo rende uno strumento indispensabile per la fabbricazione di materiali avanzati su componenti termosensibili, dall'elettronica flessibile ai complessi dispositivi ottici.

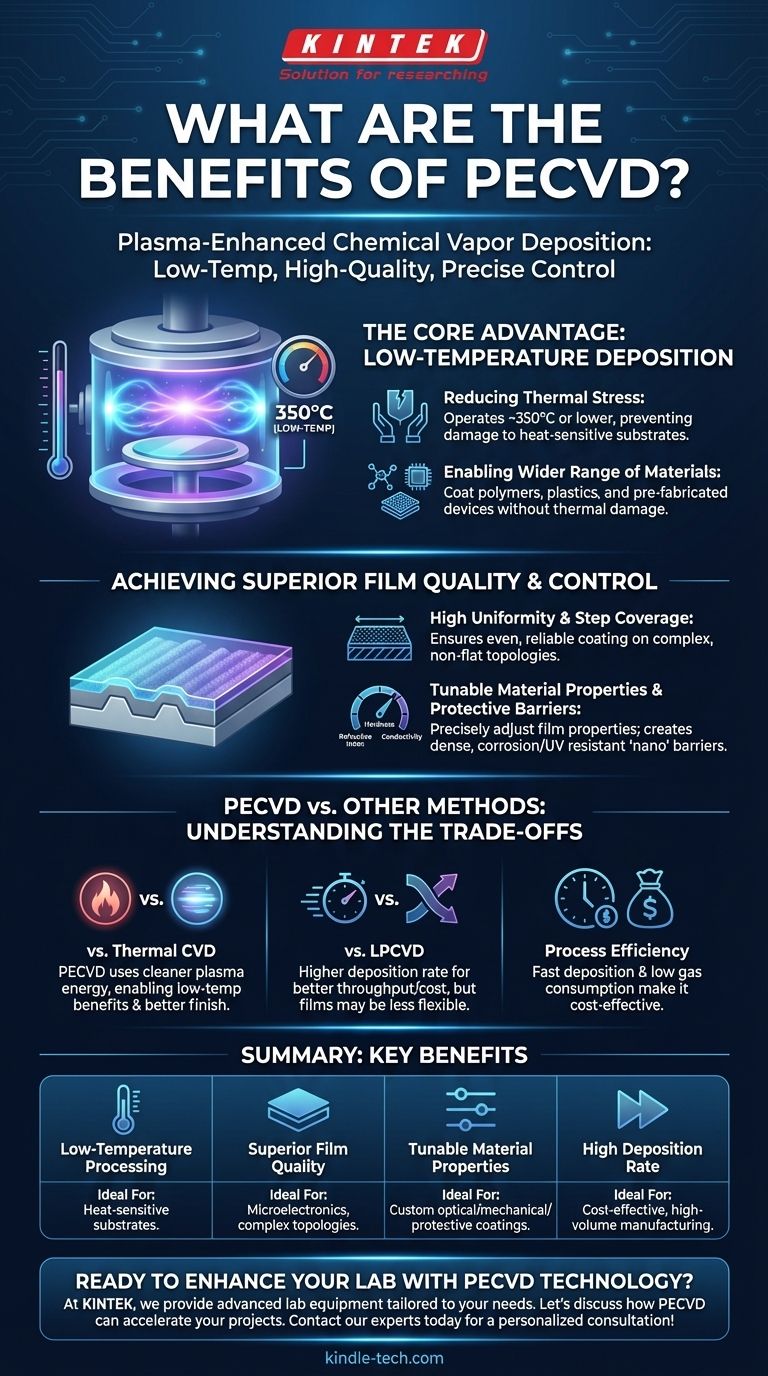

Il vantaggio principale: deposizione a bassa temperatura

Il vantaggio più significativo del PECVD è la sua capacità di operare a temperature molto più basse rispetto alla deposizione chimica da fase vapore (CVD) convenzionale, tipicamente intorno ai 350°C o anche meno. Ciò è possibile perché l'energia necessaria per avviare la reazione chimica proviene da un campo di plasma, non solo dall'energia termica.

Riduzione dello stress termico

Le alte temperature possono indurre stress, deformazioni o danni nel substrato sottostante. Operando a temperature più basse, il PECVD riduce significativamente questo stress termico.

Questo lo rende un processo ideale per applicazioni in cui la stabilità dimensionale e l'integrità del materiale sono fondamentali.

Abilitare una gamma più ampia di materiali

La natura a bassa temperatura del PECVD sblocca la capacità di rivestire materiali che non possono sopportare l'alto calore dei processi CVD tradizionali.

Ciò include polimeri, plastiche e dispositivi semiconduttori completamente fabbricati che hanno componenti termosensibili già integrati.

Raggiungere una qualità e un controllo del film superiori

Oltre alla temperatura, il PECVD fornisce un eccezionale grado di controllo sul film finale, risultando in strati ad alte prestazioni adattati a esigenze specifiche.

Elevata uniformità e copertura dello scalino

Il processo consente la deposizione di film altamente uniformi su tutta la superficie di un substrato, comprese topologie complesse e non piane.

Questa buona copertura dello scalino assicura che anche le caratteristiche più intricate siano rivestite in modo uniforme, il che è fondamentale per l'affidabilità dei dispositivi microelettronici.

Proprietà del materiale sintonizzabili

Regolando i parametri del processo, come la composizione del gas, la pressione e la potenza del plasma, gli ingegneri possono sintonizzare con precisione le proprietà finali del film.

Ciò include caratteristiche critiche come l'indice di rifrazione, lo stress del materiale, la durezza e la conduttività elettrica. Questo livello di personalizzazione è un vantaggio chiave per la creazione di componenti specializzati.

Creazione di barriere protettive avanzate

Il PECVD è altamente efficace nella creazione di film barriera "nano" densi e di alta qualità che proteggono un substrato dall'ambiente.

Questi rivestimenti forniscono eccellente resistenza alla corrosione, protezione UV e resistenza alla permeazione dell'ossigeno, migliorando significativamente la durabilità e la vita utile di un prodotto.

Comprendere i compromessi: PECVD vs. altri metodi

La scelta di una tecnica di deposizione richiede la comprensione del suo contesto. Il PECVD offre vantaggi distinti rispetto ad altri metodi, ma ha anche le sue caratteristiche uniche.

La differenza chiave dal CVD termico

I processi CVD tradizionali sono a base termica, il che significa che richiedono temperature molto elevate per fornire l'energia di attivazione per la reazione. Il PECVD utilizza una fonte di energia più pulita, il plasma, per attivare i gas reagenti.

Questa differenza fondamentale è ciò che consente tutti i vantaggi a bassa temperatura del PECVD e fornisce una finitura di qualità superiore, spesso più pulita.

Velocità di deposizione e flessibilità

Rispetto al CVD a bassa pressione (LPCVD), il PECVD offre generalmente una maggiore velocità di deposizione, che può migliorare la produttività e ridurre i costi.

Tuttavia, i film depositati tramite PECVD possono talvolta essere meno flessibili di quelli ottenuti con LPCVD. Questo compromesso tra velocità e meccanica del film è una considerazione cruciale per alcune applicazioni.

Efficienza del processo e costi

Il PECVD è spesso più conveniente grazie ai tempi di deposizione rapidi accelerati dal campo RF e al consumo relativamente basso di gas precursori.

Inoltre, il processo può talvolta eliminare la necessità di passaggi separati di mascheratura e smascheratura, poiché gli strumenti possono essere utilizzati per schermare le aree dal rivestimento, ottimizzando il flusso di produzione.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare il PECVD dovrebbe essere guidata dai requisiti specifici del tuo progetto e dai materiali coinvolti.

- Se il tuo obiettivo principale è rivestire substrati termosensibili: il PECVD è la scelta superiore, poiché previene danni termici a materiali come polimeri o circuiti integrati.

- Se il tuo obiettivo principale è ottenere proprietà ottiche o meccaniche specifiche: l'alto grado di controllo del processo rende il PECVD ideale per sintonizzare le caratteristiche del film come l'indice di rifrazione, la durezza e lo stress.

- Se il tuo obiettivo principale è creare una barriera protettiva robusta e uniforme: il PECVD eccelle nella deposizione di film densi e privi di pinhole che forniscono eccellente protezione dalla corrosione e dall'ambiente.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: le velocità di deposizione più rapide del PECVD possono offrire un significativo vantaggio in termini di costi e tempi rispetto ad altri metodi di deposizione di alta qualità.

Comprendendo questi principi, puoi determinare con sicurezza quando il PECVD non è solo un'opzione, ma la soluzione ottimale per i tuoi obiettivi tecnici.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione | Ideale per |

|---|---|---|

| Lavorazione a bassa temperatura | Opera a ~350°C o meno, prevenendo danni termici. | Substrati termosensibili (polimeri, circuiti integrati). |

| Qualità del film superiore | Film altamente uniformi con eccellente copertura dello scalino. | Microelettronica, topologie complesse. |

| Proprietà del materiale sintonizzabili | Controllo preciso su stress, durezza e conduttività. | Rivestimenti ottici, meccanici o protettivi personalizzati. |

| Elevata velocità di deposizione | Elaborazione più rapida rispetto all'LPCVD, migliorando la produttività. | Produzione in serie economica e ad alto volume. |

Pronto a migliorare le capacità del tuo laboratorio con la tecnologia PECVD?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le esigenze uniche del tuo laboratorio. Che tu stia sviluppando elettronica di nuova generazione, rivestimenti protettivi durevoli o dispositivi ottici specializzati, le nostre soluzioni PECVD offrono la precisione, il funzionamento a bassa temperatura e la qualità del film superiore che la tua ricerca richiede.

Discutiamo come il PECVD può accelerare i tuoi progetti. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- A cosa serve la deposizione con tool cluster PECVD? Essenziale per la fabbricazione di dispositivi multistrato ad alta purezza

- Qual è l'alta temperatura per il rivestimento DLC? Massimizza le prestazioni con i giusti limiti termici

- Qual è il ruolo del plasma nel PECVD? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Quale problema può causare la presenza di idrogeno nel gas di plasma durante la PECVD? Impatto sull'integrità del film e sulla stabilità del dispositivo

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il vantaggio principale dell'ICPCVD? Ottenere deposizione di film di alta qualità a temperature ultra-basse

- Come utilizza il processo PECVD il plasma per depositare film sottili? Ottenere rivestimenti di alta qualità a basse temperature

- Cos'è la deposizione chimica da vapore assistita da plasma (PECVD)? Deposizione di film di alta qualità a basse temperature