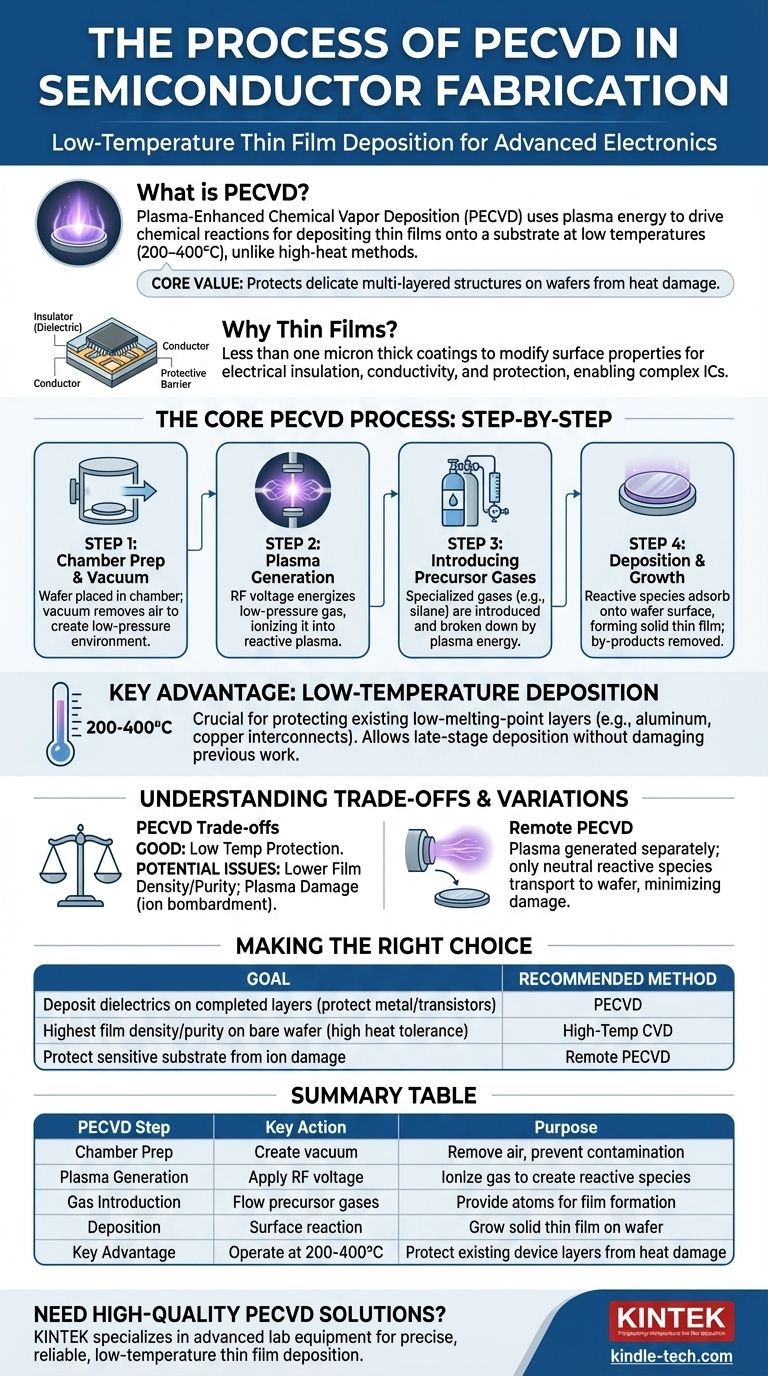

Nella fabbricazione di semiconduttori, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo utilizzato per depositare film sottili di materiale su un substrato, come un wafer di silicio. A differenza dei metodi convenzionali che richiedono alte temperature, la PECVD utilizza l'energia di un plasma per guidare le reazioni chimiche, consentendo la deposizione di film di alta qualità a temperature significativamente più basse.

Il valore fondamentale della PECVD risiede nella sua capacità di depositare film isolanti o conduttivi essenziali a basse temperature. Questo protegge le delicate strutture multistrato già costruite su un wafer semiconduttore, che verrebbero danneggiate o distrutte da processi ad alta temperatura.

Perché i film sottili sono critici nei semiconduttori

Modifica delle proprietà superficiali

I film sottili sono rivestimenti, spesso spessi meno di un micron, che vengono applicati a un substrato per modificarne fondamentalmente le proprietà superficiali. Questa è una tecnica fondamentale nella produzione di elettronica moderna.

Ruoli essenziali in un chip

In un dispositivo semiconduttore, questi film svolgono funzioni critiche. Possono agire come isolanti elettrici (dielettrici), conduttori o barriere protettive contro la corrosione e l'usura, consentendo la creazione di circuiti integrati complessi.

Il processo PECVD di base: una ripartizione passo-passo

Fase 1: Preparazione della camera e vuoto

Il substrato (wafer) viene posizionato all'interno di una camera di reazione. Un sistema di vuoto rimuove l'aria, creando un ambiente a bassa pressione necessario per sostenere un plasma e prevenire la contaminazione.

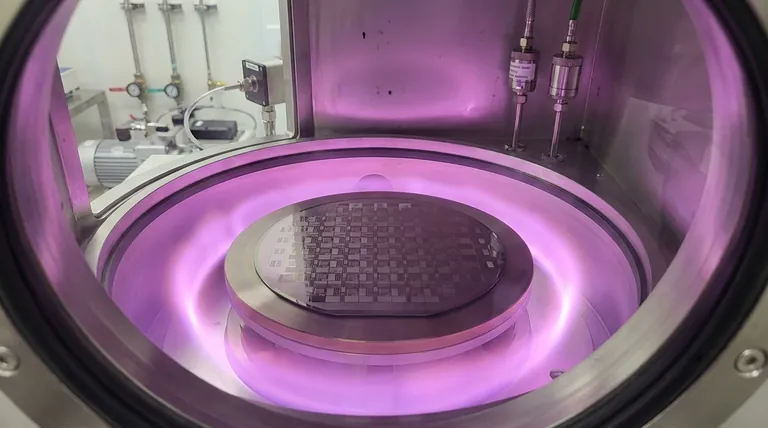

Fase 2: Generazione del plasma

Una fonte di energia esterna, tipicamente una tensione a radiofrequenza (RF), viene applicata a un elettrodo all'interno della camera. Questo energizza il gas a bassa pressione, facendolo ionizzare e formare un plasma, spesso visibile come una caratteristica scarica luminosa.

Fase 3: Introduzione dei gas precursori

Gas precursori specializzati, che contengono gli atomi necessari per il film desiderato (ad esempio, silano per film di silicio), vengono introdotti nella camera. L'alta energia del plasma scompone queste molecole di gas in specie chimiche altamente reattive (ioni e radicali).

Fase 4: Deposizione e crescita del film

Queste specie reattive si diffondono attraverso la camera e si adsorbono sulla superficie più fredda del wafer. Reagiscono quindi sulla superficie, formando un film sottile solido e stabile. I sottoprodotti indesiderati della reazione vengono continuamente rimossi dalla pompa a vuoto.

Il vantaggio chiave: deposizione a bassa temperatura

Protezione delle strutture esistenti

La caratteristica distintiva della PECVD è la sua bassa temperatura operativa, spesso nell'intervallo 200-400°C. Un moderno microprocessore ha molti strati, inclusi interconnessioni metalliche (come alluminio o rame) che hanno bassi punti di fusione.

Abilitazione di dispositivi complessi

I metodi di deposizione ad alta temperatura (spesso >600°C) fonderebbero o danneggerebbero questi strati precedentemente fabbricati. La PECVD consente la deposizione di film critici in fase avanzata del processo di produzione senza distruggere il lavoro già svolto, rendendola indispensabile per l'elettronica avanzata.

Comprendere i compromessi

Qualità del film vs. Temperatura

Anche se buoni, i film PECVD possono talvolta avere una densità inferiore o contenere più impurità (come l'idrogeno dai gas precursori) rispetto ai film depositati con metodi ad alta temperatura. La minore energia termica significa che gli atomi potrebbero non disporsi in una struttura perfettamente ordinata.

Potenziale di danno da plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del wafer durante la deposizione. Questo impatto fisico può talvolta introdurre difetti o stress nel substrato o nel film stesso.

Una variazione importante: PECVD remota

Per mitigare il danno da plasma, viene utilizzata una tecnica chiamata PECVD remota. In questo metodo, il plasma viene generato in un'area separata e solo le specie chimicamente reattive, ma elettricamente neutre, vengono trasportate al wafer. Questo protegge il substrato sensibile dal bombardamento ionico diretto.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di deposizione, la decisione è sempre guidata dai requisiti specifici della fase di produzione.

- Se il tuo obiettivo principale è depositare film dielettrici su strati di dispositivi completati: la PECVD è la scelta predefinita per evitare danni termici alle interconnessioni metalliche esistenti e ai transistor sensibili.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza del film possibile su un wafer nudo: la deposizione chimica da vapore (CVD) ad alta temperatura può essere superiore, ma solo se il substrato può tollerare il calore estremo.

- Se il tuo obiettivo principale è proteggere un substrato altamente sensibile da qualsiasi danno ionico: la PECVD remota offre i vantaggi della bassa temperatura minimizzando il rischio di difetti indotti dal plasma.

In definitiva, la PECVD è una tecnologia fondamentale che consente la complessità e la densità dei moderni dispositivi semiconduttori risolvendo la sfida critica della deposizione di film a bassa temperatura.

Tabella riassuntiva:

| Fase PECVD | Azione chiave | Scopo |

|---|---|---|

| Preparazione camera | Creare vuoto | Rimuovere l'aria, prevenire la contaminazione |

| Generazione plasma | Applicare tensione RF | Ionizzare il gas per creare specie reattive |

| Introduzione gas | Flusso di gas precursori | Fornire atomi per la formazione del film |

| Deposizione | Reazione superficiale | Crescere un film sottile solido sul wafer |

| Vantaggio chiave | Operare a 200-400°C | Proteggere gli strati del dispositivo esistenti dal danno da calore |

Hai bisogno di soluzioni PECVD di alta qualità per la tua fabbricazione di semiconduttori? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. La nostra esperienza garantisce processi affidabili a bassa temperatura che proteggono le tue delicate strutture di wafer. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi PECVD possono migliorare la resa e le prestazioni della tua produzione di semiconduttori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione