Il vantaggio fondamentale della Deposizione Chimica da Vapore potenziata al Plasma (PECVD) è la sua capacità di depositare film sottili uniformi e di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali. Questo processo evita la necessità di elevata energia termica utilizzando il plasma per attivare i gas precursori, consentendo la creazione di rivestimenti avanzati su materiali che non potrebbero sopportare il calore della Deposizione Chimica da Vapore (CVD) convenzionale.

La sfida principale nella deposizione di film sottili è ottenere un film durevole e di alta qualità senza danneggiare il materiale sottostante con il calore. Il PECVD risolve questo problema utilizzando l'energia di un plasma anziché le alte temperature per guidare la reazione chimica, sbloccando la capacità di rivestire substrati sensibili al calore come componenti elettronici, polimeri e vetro.

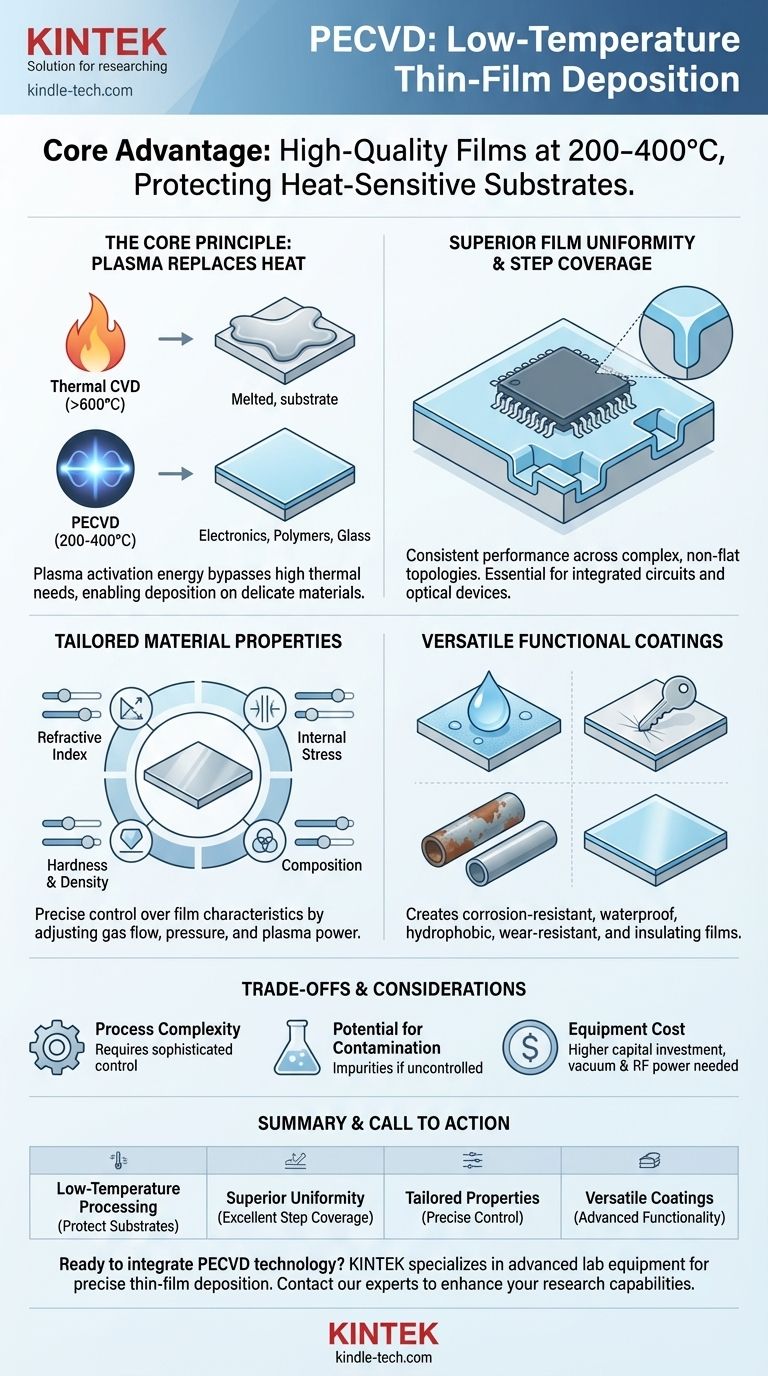

Il Principio Fondamentale: Bypassare le Reazioni ad Alta Temperatura

La distinzione più significativa del PECVD risiede nel modo in cui avvia la reazione chimica di formazione del film. Questo approccio unico è la fonte dei suoi principali benefici.

Come il Plasma Sostituisce il Calore

Il CVD tradizionale richiede alte temperature (spesso >600°C) per fornire energia sufficiente a scomporre i gas precursori e depositare un film.

Il PECVD genera un plasma energizzato, uno stato della materia in cui le molecole di gas sono ionizzate. Questo plasma fornisce l'energia di attivazione necessaria, consentendo alla reazione di deposizione di avvenire a temperature molto più basse, tipicamente tra 200°C e 400°C.

Proteggere il Substrato

Questa lavorazione a bassa temperatura è fondamentale. Consente la deposizione di film ad alte prestazioni su substrati che altrimenti si scioglierebbero, si deformerebbero o verrebbero distrutti dai metodi convenzionali.

Questa capacità è essenziale per la produzione moderna in settori come l'elettronica e la tecnologia dei display, dove i componenti sono spesso costruiti su vetro o hanno strati precedentemente fabbricati che sono sensibili al calore.

Qualità e Controllo del Film Superiori

Oltre al suo funzionamento a bassa temperatura, il PECVD offre un eccezionale grado di controllo sul film finale, risultando in prestazioni e consistenza superiori.

Elevata Uniformità e Copertura del Gradino

Il PECVD è rinomato per la produzione di film altamente uniformi con eccellente copertura del gradino. Ciò significa che il rivestimento si conforma uniformemente su tutta la superficie, comprese topologie complesse e non piane.

Questa uniformità garantisce prestazioni costanti su tutto il componente, il che è fondamentale per applicazioni come circuiti integrati e dispositivi ottici.

Adattare le Proprietà del Materiale

Il processo consente un controllo preciso sulle caratteristiche finali del film. Regolando i parametri di processo come il flusso di gas, la pressione e la potenza del plasma, gli ingegneri possono affinare proprietà come:

- Indice di Rifrazione: Cruciale per i rivestimenti ottici.

- Tensione Interna: Importante per prevenire la fessurazione del film.

- Durezza e Densità: Chiave per strati resistenti all'usura e protettivi.

- Composizione: Consente la creazione di leghe di materiali specifici.

Creazione di Superfici Funzionali Avanzate

Il PECVD può creare film con un'ampia gamma di proprietà funzionali desiderabili. Questi rivestimenti forniscono una protezione robusta e migliorano le prestazioni del prodotto sottostante.

Esempi comuni includono film resistenti alla corrosione, impermeabili, idrofobici, resistenti all'usura ed elettricamente isolanti o passivanti.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento delle sue specifiche considerazioni.

Complessità Chimica e di Processo

L'uso del plasma introduce variabili aggiuntive rispetto al CVD termico. La gestione della chimica del plasma e la garanzia della stabilità del processo richiedono sistemi di controllo sofisticati e una profonda conoscenza del processo.

Potenziale di Contaminazione

I gas precursori utilizzati nel PECVD spesso contengono idrogeno o altri elementi. Se non adeguatamente controllati, questi possono essere incorporati nel film depositato come impurità, alterandone potenzialmente le proprietà desiderate.

Costo dell'Attrezzatura

I sistemi PECVD, con le loro camere a vuoto, sistemi di erogazione del gas e sorgenti di alimentazione a radiofrequenza (RF) per la generazione del plasma, sono generalmente più complessi e comportano un costo di capitale più elevato rispetto alle tecniche di deposizione più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del PECVD è una decisione strategica basata sui requisiti del materiale e delle prestazioni.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Il PECVD è spesso l'unica scelta praticabile per depositare film di alta qualità su materiali come polimeri, vetro con circuiti esistenti o circuiti integrati complessi.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: Il PECVD offre un controllo eccezionale sulla densità, la tensione e la composizione del film, rendendolo ideale per rivestimenti ottici avanzati o strati protettivi ingegnerizzati con precisione.

- Se il tuo obiettivo principale è una copertura uniforme su topografie complesse: Il processo guidato dal plasma fornisce un'eccellente copertura del gradino, garantendo uno spessore del film costante anche su superfici complesse e non piane comuni nella microelettronica.

In definitiva, il PECVD consente agli ingegneri di creare materiali e dispositivi avanzati che sarebbero impossibili da fabbricare utilizzando metodi convenzionali ad alta temperatura.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Lavorazione a Bassa Temperatura | Deposita film a 200-400°C, proteggendo substrati sensibili al calore come polimeri ed elettronica pre-fabbricata. |

| Uniformità del Film Superiore | Fornisce un'eccellente copertura del gradino e uno spessore consistente su topografie complesse. |

| Proprietà del Materiale Personalizzate | Consente un controllo preciso su durezza, tensione, indice di rifrazione e composizione per rivestimenti avanzati. |

| Rivestimenti Funzionali Versatili | Crea film resistenti alla corrosione, idrofobici, resistenti all'usura ed elettricamente isolanti. |

Pronto a integrare la tecnologia PECVD nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a ottenere una deposizione precisa di film sottili a bassa temperatura per elettronica, ottica e scienza dei materiali. Le nostre soluzioni sono progettate per migliorare le tue capacità di ricerca e produzione con rivestimenti affidabili e ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- La PECVD può depositare metalli? Scopri i metodi superiori per i film sottili di metallo puro

- Qual è il vantaggio del PECVD? Ottenere una deposizione di film sottili a bassa temperatura superiore

- Quali sono i vantaggi tecnici del PECVD rispetto al CVD per i film di CF2? Master Precision Nano-Engineering

- Cos'è il CVD potenziato al plasma? Ottieni film sottili di alta qualità a temperature più basse

- Qual è la durezza del rivestimento DLC? Una guida da 10 GPa a una durezza pari a quella del diamante

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma nel PECVD? La chiave per la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona un sistema PECVD per depositare un film sottile? Rivestimenti di alta qualità a basse temperature