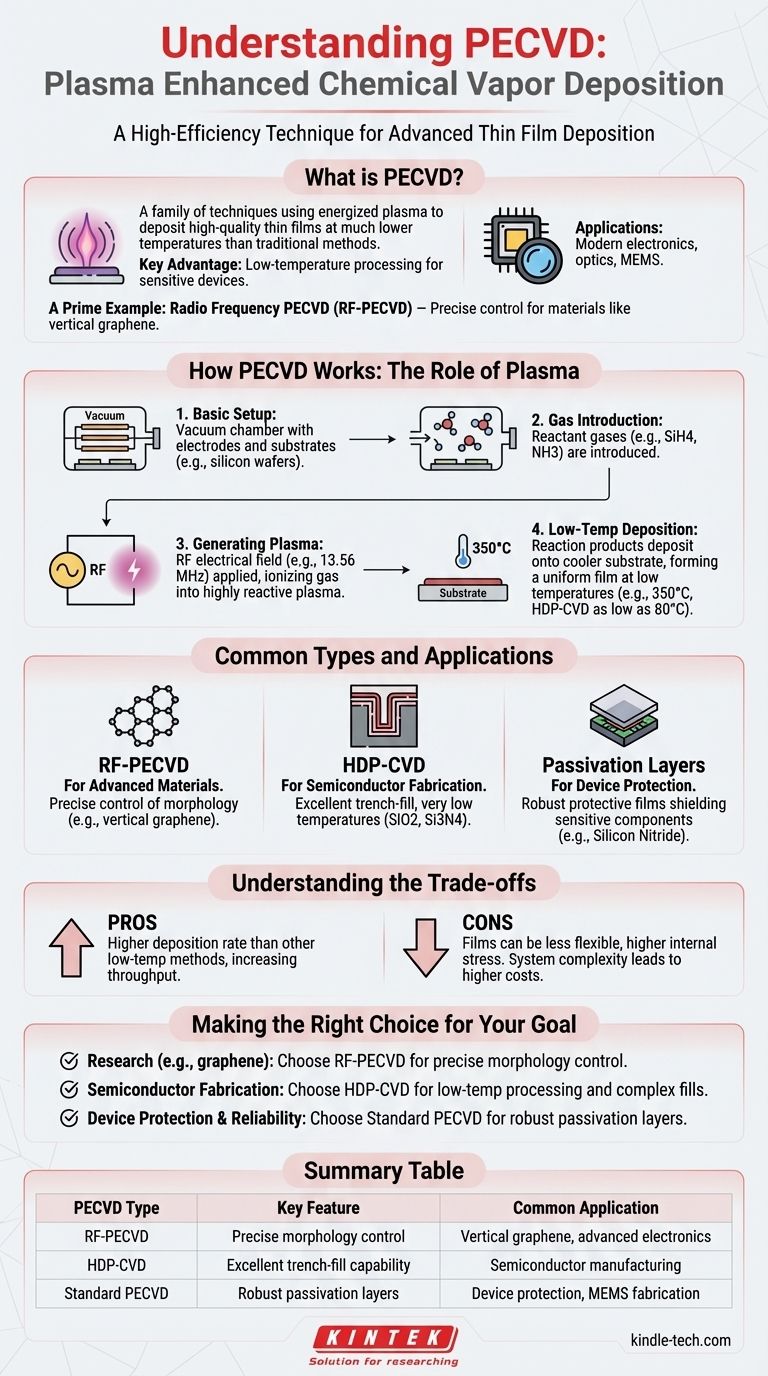

Un esempio principale di PECVD è la deposizione chimica da vapore potenziata al plasma a radiofrequenza (RF-PECVD), una tecnica ad alta efficienza utilizzata per controllare con precisione la crescita di materiali come il grafene verticale per l'elettronica avanzata. Questo metodo è uno dei tanti processi PECVD specializzati, tra cui l'HDP-CVD (Plasma ad Alta Densità) e l'ECR-PECVD a Microonde, ognuno progettato per depositare film sottili specifici per diverse applicazioni.

La PECVD non è un singolo processo, ma una famiglia di tecniche che utilizzano un plasma energizzato per depositare film sottili di alta qualità a temperature molto più basse rispetto ai metodi tradizionali. Questo vantaggio chiave la rende indispensabile per la produzione di elettronica moderna, ottica e sistemi micro-elettromeccanici (MEMS).

Come funziona la PECVD: il ruolo del plasma

Per comprendere qualsiasi esempio di PECVD, è necessario prima afferrare il suo principio fondamentale: utilizzare il plasma per guidare le reazioni chimiche senza calore estremo.

L'allestimento di base

Un sistema PECVD è costituito da una camera a vuoto contenente due elettrodi paralleli. I substrati, come i wafer di silicio, sono posizionati su uno di questi elettrodi.

I gas reagenti vengono quindi introdotti nella camera. Ad esempio, per depositare nitruro di silicio (Si3N4), si possono utilizzare gas come silano (SiH4) e ammoniaca (NH3).

Generazione del plasma

Un campo elettrico, tipicamente una radiofrequenza (RF) di 13,56 MHz, viene applicato attraverso gli elettrodi. Questa energia ionizza il gas, strappando elettroni dagli atomi e creando uno stato di materia altamente reattivo noto come plasma.

Questo plasma fornisce l'energia necessaria per scomporre i gas reagenti e indurre una reazione chimica, un compito che altrimenti richiederebbe temperature molto elevate.

Il vantaggio della bassa temperatura

I prodotti della reazione si depositano quindi sul substrato più freddo, formando un film sottile e uniforme. Ciò avviene a temperature relativamente basse, spesso intorno ai 350°C, e in alcune versioni specializzate come l'HDP-CVD, fino a 80°C.

Questo è il vantaggio critico della PECVD. Consente la deposizione di film su materiali e dispositivi che non possono sopportare le alte temperature di altri metodi CVD.

Tipi comuni e le loro applicazioni

Il termine "PECVD" descrive una categoria di processi. L'esempio specifico che si utilizza dipende interamente dall'obiettivo.

RF-PECVD per materiali avanzati

Come accennato, l'RF-PECVD è una variante ampiamente utilizzata. Ha guadagnato notevole attenzione per la sua capacità di controllare con precisione la morfologia di nuovi materiali, come la crescita di grafene verticale perfettamente allineato per display o sensori di prossima generazione.

HDP-CVD per la fabbricazione di semiconduttori

La deposizione chimica da vapore al plasma ad alta densità (HDP-CVD) è una versione di PECVD che utilizza un plasma molto più denso. Ciò consente temperature di processo ancora più basse ed è essenziale nella moderna produzione di microchip.

Il suo punto di forza principale è la creazione di film con eccellenti capacità di riempimento delle trincee (trench-fill), il che significa che può rivestire uniformemente le trincee microscopiche e le complesse strutture 3D su un wafer di silicio. I film comuni depositati in questo modo includono biossido di silicio (SiO2) e nitruro di silicio (Si3N4).

Strati di passivazione e protettivi

Una delle applicazioni industriali più comuni per la PECVD è la creazione di strati di passivazione. Questi sono film protettivi, spesso di nitruro di silicio, che schermano i componenti elettronici sensibili su un chip da umidità, contaminazione e danni fisici. Viene anche utilizzata per la mascheratura dura e la creazione di strati sacrificali nella fabbricazione di MEMS.

Comprendere i compromessi

Sebbene potente, la PECVD non è una soluzione universale. La scelta di utilizzarla comporta compromessi specifici.

Velocità di deposizione rispetto alla qualità del film

La PECVD offre generalmente una velocità di deposizione più elevata rispetto ad altri metodi a bassa temperatura come la LPCVD (Low-Pressure CVD). Ciò aumenta la produttività manifatturiera.

Tuttavia, i film prodotti dalla PECVD possono essere meno flessibili e presentare una maggiore sollecitazione interna rispetto ai film cresciuti a temperature più elevate, il che deve essere gestito durante la progettazione del dispositivo.

Complessità del sistema

L'attrezzatura per la PECVD è intrinsecamente complessa. Richiede alimentatori RF, pompe per il vuoto e sistemi sofisticati di gestione dei gas. Questa complessità si traduce in costi di capitale e manutenzione più elevati rispetto ai sistemi di deposizione termica più semplici.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai requisiti del dispositivo finale.

- Se la tua attenzione principale è la ricerca sui materiali avanzati (come il grafene): la RF-PECVD offre il controllo preciso necessario per controllare la morfologia del materiale.

- Se la tua attenzione principale è la moderna produzione di semiconduttori: l'HDP-CVD è essenziale per la sua lavorazione a bassa temperatura e la capacità di riempire complesse caratteristiche topografiche.

- Se la tua attenzione principale è la protezione e l'affidabilità del dispositivo: la PECVD standard è il cavallo di battaglia del settore per la deposizione di robusti strati di passivazione come il nitruro di silicio (Si3N4).

In definitiva, la comprensione del tipo specifico di PECVD ti consente di selezionare lo strumento giusto per costruire dispositivi di prossima generazione più efficienti e affidabili.

Tabella riassuntiva:

| Tipo di PECVD | Caratteristica chiave | Applicazione comune |

|---|---|---|

| RF-PECVD | Controllo preciso della morfologia | Grafene verticale, elettronica avanzata |

| HDP-CVD | Eccellente capacità di riempimento delle trincee | Produzione di semiconduttori |

| PECVD standard | Strati di passivazione robusti | Protezione dei dispositivi, fabbricazione di MEMS |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili. Sia che tu stia lavorando sulla fabbricazione di semiconduttori, sullo sviluppo di MEMS o sulla ricerca di materiali avanzati, la nostra esperienza può aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme