Introduzione: Spiegazione della pressatura isostatica

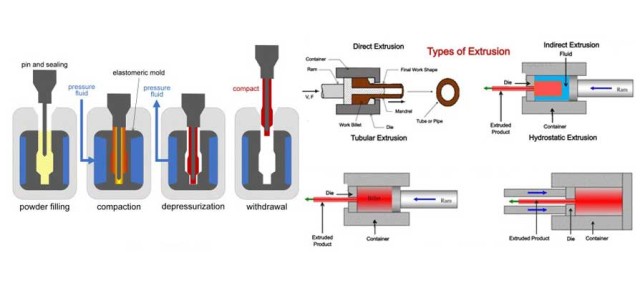

La pressatura isostatica è un processo di produzione che utilizza l'alta pressione per comprimere i materiali in polvere in una forma specifica. Il processo prevede l'inserimento della polvere in un contenitore flessibile, che viene poi sottoposto a una pressione elevata da tutte le direzioni. La pressione viene applicata in modo uniforme, consentendo alla polvere di fluire e di riempire eventuali spazi vuoti nello stampo. In questo modo si ottiene un prodotto ad alta densità con una microstruttura uniforme e una distorsione minima. La pressatura isostatica è comunemente utilizzata nella produzione di componenti complessi come parti in ceramica, componenti aerospaziali e dispositivi medici.

Indice dei contenuti

Vantaggi della pressatura isostatica:

La pressatura isostatica è un metodo versatile di formatura dei materiali che offre molti vantaggi rispetto ai metodi tradizionali di estrusione. Ecco alcuni dei vantaggi della pressatura isostatica:

Distribuzione uniforme della pressione

Uno dei principali vantaggi della pressatura isostatica è che garantisce una distribuzione uniforme della pressione su tutto il materiale. Ciò si traduce in una densità più uniforme e in una riduzione dei difetti nel prodotto finito. Di conseguenza, la pressatura isostatica è ampiamente utilizzata nella produzione di materiali ad alte prestazioni, come ceramiche e compositi.

Formazione di forme complesse

La pressatura isostatica può essere utilizzata per formare forme complesse, comprese strutture cave e a parete sottile, che sono difficili o impossibili da ottenere con altri metodi. Ciò la rende una scelta popolare per l'industria aerospaziale e automobilistica, dove sono richiesti pezzi complessi con elevata precisione.

Rispettosa dell'ambiente

La pressatura isostatica è un'opzione più rispettosa dell'ambiente, in quanto utilizza meno materiale e genera meno rifiuti rispetto all'estrusione. Il processo richiede anche meno energia e meno risorse, rendendolo un'alternativa più sostenibile.

Efficienza di produzione

La pressatura isostatica consente di risparmiare sui costi grazie alla capacità di produrre grandi quantità di pezzi in un unico ciclo, riducendo i tempi di produzione e i costi di manodopera. Questa tecnica consente ai produttori di produrre pezzi con elevata accuratezza e precisione, riducendo al contempo la necessità di operazioni secondarie.

Migliori proprietà meccaniche

L'alta pressione applicata durante la pressatura isostatica può migliorare le proprietà meccaniche del materiale, aumentandone la resistenza, la duttilità e la tenacità. Ciò rende la pressatura isostatica una scelta popolare per la produzione di pezzi che richiedono elevate prestazioni meccaniche, come i componenti aerospaziali e gli impianti medici.

Incollaggio metallurgico

La pressatura isostatica può essere utilizzata anche per formare legami metallurgici tra materiali diversi, come ceramica e metalli. Questa tecnica è ampiamente utilizzata nella produzione di materiali avanzati per l'industria aerospaziale e della difesa.

In conclusione, la pressatura isostatica offre molti vantaggi rispetto ai metodi tradizionali di estrusione, tra cui la distribuzione uniforme della pressione, la formazione di forme complesse, la riduzione dei costi e il miglioramento delle proprietà meccaniche. Questa tecnica è ampiamente utilizzata in vari settori, tra cui quello aerospaziale, automobilistico e medico, per produrre materiali ad alte prestazioni con elevata accuratezza e precisione.

Vantaggi rispetto all'estrusione:

La pressatura isostatica è un'alternativa a bassa distorsione che offre diversi vantaggi rispetto all'estrusione. In questa sezione analizzeremo in dettaglio i vantaggi della pressatura isostatica rispetto all'estrusione.

Basso livello di distorsione

Uno dei principali vantaggi della pressatura isostatica rispetto all'estrusione è il minor livello di distorsione che produce. L'estrusione produce in genere una quantità significativa di distorsione, che può ridurre la resistenza e le prestazioni del materiale. La pressatura isostatica, invece, produce un materiale molto più uniforme e consistente, che si traduce in maggiore resistenza e migliori prestazioni.

Pezzi di forma quasi netta

Un altro vantaggio della pressatura isostatica è la capacità di produrre pezzi di forma quasi netta. Ciò significa che i pezzi prodotti con la pressatura isostatica richiedono una minima lavorazione o finitura aggiuntiva, riducendo il costo complessivo e il tempo necessario per la produzione dei pezzi. Inoltre, la pressatura isostatica può produrre pezzi con una finitura superficiale migliore rispetto all'estrusione, riducendo la necessità di ulteriori trattamenti superficiali.

Forme complesse

La pressatura isostatica può produrre forme complesse ed è ideale per materiali difficili da estrudere o con scarse proprietà di estrusione. La pressatura isostatica applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. Ciò consente di produrre forme e dimensioni difficili o impossibili da realizzare con altri metodi.

Densità e microstruttura uniformi

La pressatura isostatica determina una densità uniforme e una microstruttura uniforme del materiale. La polvere o la preforma viene posta in un contenitore flessibile, che viene poi sottoposto a una pressione elevata da tutti i lati. In questo modo si ottiene un materiale più uniforme e consistente, che si traduce in una maggiore resistenza e in migliori prestazioni. Una densità uniforme significa anche che il pezzo compattato risultante avrà un ritiro uniforme durante la sinterizzazione o la pressatura isostatica a caldo, con una deformazione minima o nulla.

Applicabile a materiali difficili da compattare

La pressatura isostatica è applicabile a materiali difficili da compattare e costosi come le superleghe, il titanio, gli acciai per utensili, gli acciai inossidabili e il berillio, con un utilizzo del materiale altamente efficiente. Per materiali come il rame, in cui lo sforzo di snervamento è funzione dello sforzo normale sul piano di taglio, la pressione radiale rimane inferiore a quella assiale. Sebbene la distribuzione della pressione all'interno di una compattazione a freddo possa diventare isostatica, la relazione pressione/densità dovrebbe essere identica a quella della compattazione isostatica solo se la distribuzione della densità è ugualmente uniforme.

In conclusione, la pressatura isostatica presenta diversi vantaggi rispetto all'estrusione, come il minor livello di distorsione, la forma quasi netta dei pezzi, la capacità di produrre forme complesse, la densità e la microstruttura uniformi e l'applicabilità a materiali difficili da compattare. Questi vantaggi rendono la pressatura isostatica un processo prezioso per molti settori, tra cui ceramica, metalli, compositi, plastica e carbonio.

Gamma di prodotti creati con la pressatura isostatica:

La pressatura isostatica è un processo produttivo versatile che ha un'ampia gamma di applicazioni in vari settori. Viene utilizzato per produrre materiali ad alte prestazioni con una bassa distorsione, il che lo rende una popolare alternativa all'estrusione. Ecco alcuni dei prodotti che possono essere creati con la pressatura isostatica:

Ceramica:

La pressatura isostatica è ampiamente utilizzata nella produzione di componenti in ceramica. Consente di creare forme complesse, difficili da ottenere con altri metodi di produzione. Il processo produce inoltre componenti ceramici ad alta densità e uniformità, migliorando le proprietà meccaniche e termiche.

Parti aerospaziali:

La pressatura isostatica è utilizzata nella produzione di parti aerospaziali, in particolare nella creazione di componenti di motori. Viene utilizzata per produrre metalli ad alte prestazioni come il titanio e le leghe di nichel, noti per la loro forza e resistenza alla corrosione. Il processo produce pezzi con una distorsione minima, il che lo rende ideale per la produzione di forme complesse.

Celle a combustibile:

La pressatura isostatica è una parte fondamentale del processo di produzione delle celle a combustibile. Viene utilizzata per creare componenti di celle a combustibile a ossido solido, noti per la loro elevata efficienza e durata. Il processo produce componenti ad alta densità e uniformità, con conseguente miglioramento delle prestazioni e della durata.

Prodotti farmaceutici:

La pressatura isostatica è ampiamente utilizzata nell'industria farmaceutica per comprimere particelle farmaceutiche e materie prime in forme predeterminate. Questo sistema di pressatura assicura una pressione di compattazione uniforme in tutta la massa di polvere e una distribuzione omogenea della densità nel prodotto finale.

Esplosivi:

La pressatura isostatica è utilizzata nella produzione di materiali esplosivi. Viene utilizzata per produrre componenti densi e uniformi che sono fondamentali nei dispositivi esplosivi. Il processo produce componenti ad alta densità e uniformità, con conseguente miglioramento della sicurezza e dell'affidabilità.

Combustibile nucleare:

La pressatura isostatica è utilizzata nella produzione di pellet di combustibile nucleare. Serve a creare pellet densi e uniformi, fondamentali per il funzionamento dei reattori nucleari. Il processo produce pellet ad alta densità e uniformità, migliorando le prestazioni e la sicurezza.

In conclusione, la pressatura isostatica è un metodo affidabile ed efficace per produrre un'ampia gamma di prodotti con una distorsione minima. È un processo di produzione versatile che trova numerose applicazioni in vari settori, tra cui quello aerospaziale, farmaceutico e del combustibile nucleare. La sua capacità di produrre componenti uniformi e ad alta densità la rende una tecnica importante nel campo delle attrezzature da laboratorio.

Considerazioni tecniche:

La pressatura isostatica (IP) è una promettente alternativa all'estrusione per la modellazione di parti metalliche. A differenza dell'estrusione, che prevede la forzatura del metallo attraverso uno stampo per creare una forma specifica, la IP utilizza una pressione uguale su tutti i lati del materiale per modellarlo nella forma desiderata. In questo modo si ottiene una distribuzione più uniforme delle sollecitazioni su tutto il materiale, con conseguente riduzione della distorsione e miglioramento delle proprietà meccaniche.

Mezzo di pressione

La scelta del mezzo di pressione è una considerazione tecnica importante nel processo di pressatura isostatica. Il mezzo di pressione può essere gas o liquido e la scelta dipende dai requisiti specifici dell'applicazione. Il gas è spesso utilizzato per applicazioni a bassa pressione, mentre il liquido è utilizzato per applicazioni a pressione più elevata. Il mezzo di pressione deve essere scelto in base alla sua capacità di trasmettere uniformemente la pressione al materiale da pressare.

Temperatura e tempo

Anche la temperatura e il tempo di pressatura sono considerazioni tecniche importanti nella pressatura isostatica. La temperatura e il tempo devono essere scelti in base alle proprietà del materiale da pressare. Temperature più elevate possono contribuire a migliorare la densificazione del materiale, mentre tempi di pressatura più lunghi possono contribuire a migliorare l'uniformità del materiale. La temperatura e il tempo devono essere ottimizzati per ottenere le proprietà desiderate del prodotto finale.

Progettazione degli utensili

Un'altra considerazione tecnica importante è la progettazione degli utensili utilizzati per mantenere il materiale in posizione durante la pressatura isostatica. L'attrezzatura deve essere progettata per applicare una pressione uguale su tutti i lati del materiale da pressare. L'attrezzatura deve inoltre essere in grado di resistere alle alte pressioni e temperature del processo. La scelta del materiale e del design degli utensili deve essere ottimizzata per ottenere le proprietà desiderate del prodotto finale.

Applicazioni

La pressatura isostatica è particolarmente utile per produrre forme complesse con pareti sottili o caratteristiche interne intricate ed è spesso utilizzata nell'industria aerospaziale, medica e automobilistica. La capacità di produrre pezzi di alta qualità e a bassa distorsione rende la pressatura isostatica una valida alternativa per alcune applicazioni. Sebbene la pressatura isostatica possa essere più lunga e costosa dell'estrusione, i vantaggi delle migliori proprietà meccaniche e della minore distorsione la rendono un'alternativa promettente per molte applicazioni.

In sintesi, le considerazioni tecniche per la pressatura isostatica includono la scelta del mezzo di pressione, la temperatura e il tempo di pressatura e la progettazione dell'attrezzatura utilizzata per mantenere il materiale in posizione. La pressatura isostatica è un'alternativa promettente all'estrusione per la modellazione di parti metalliche, in particolare per forme complesse con pareti sottili o caratteristiche interne intricate. La capacità di produrre pezzi di alta qualità e a bassa distorsione rende la pressatura isostatica una valida alternativa per alcune applicazioni.

Svantaggi della pressatura isostatica:

Necessità di attrezzature e stampi specializzati

Uno dei principali svantaggi della pressatura isostatica è la necessità di attrezzature e stampi specializzati, che possono essere costosi da acquistare e mantenere. Il processo richiede un recipiente in pressione, in grado di sopportare pressioni elevate e dotato di un sistema idraulico in grado di generare una pressione uniforme da tutte le direzioni. Inoltre, sono necessari stampi specializzati per mantenere la polvere o la preforma in posizione durante il processo e per garantire una distribuzione uniforme della pressione. La progettazione e la produzione di questi stampi possono essere costose e richiedere molto tempo.

Richiede tempo e un attento monitoraggio

Il processo di pressatura isostatica può richiedere molto tempo e un attento monitoraggio per garantire che la pressione sia distribuita uniformemente nel materiale. Questo processo prevede il riempimento dello stampo con una polvere o una preforma e la successiva sottoposizione ad alta pressione per diverse ore. Durante questo periodo, la pressione deve essere attentamente monitorata per garantire che rimanga uniforme e che il materiale non sia sottoposto a una pressione eccessiva o insufficiente.

Non adatto a geometrie complesse o a materiali poco resistenti

La pressatura isostatica può non essere adatta a tutti i materiali, in particolare a quelli con geometrie complesse o a bassa resistenza. Il processo funziona meglio con materiali che possono sopportare pressioni elevate e che hanno una forma semplice. I materiali con geometrie complesse potrebbero non essere in grado di sopportare l'alta pressione richiesta dalla pressatura isostatica, oppure il processo potrebbe causare distorsioni o crepe. Inoltre, i materiali poco resistenti potrebbero non essere in grado di sopportare la pressione richiesta dalla pressatura isostatica, con conseguente deformazione o rottura.

Costoso rispetto ad altre tecniche di formatura

La pressatura isostatica può essere costosa rispetto ad altre tecniche di formatura come l'estrusione, la colata o lo stampaggio. La necessità di attrezzature e stampi specializzati e la natura lunga del processo possono aumentare il costo complessivo della produzione. Inoltre, il processo può non essere adatto a tutte le applicazioni, il che può limitarne l'utilità in alcuni settori.

Nonostante queste limitazioni, la pressatura isostatica rimane una tecnica preziosa nell'industria manifatturiera, in particolare per la produzione di componenti ad alte prestazioni che richiedono una distorsione minima e la massima resistenza. Per questo motivo, è importante che i produttori considerino attentamente i vantaggi e gli svantaggi della pressatura isostatica quando scelgono un processo di produzione per i loro prodotti.

Conclusione: Riepilogo dei benefici e dei vantaggi

La pressatura isostatica è un processo produttivo versatile che offre diversi vantaggi rispetto all'estrusione tradizionale. La pressatura isostatica può creare prodotti con un livello più elevato di uniformità e consistenza, con conseguente riduzione degli scarti e dei costi di produzione. Inoltre, la pressatura isostatica può creare forme complesse, difficili da produrre con l'estrusione. Nonostante i vantaggi, ci sono anche alcune considerazioni tecniche da tenere presenti, come la necessità di attrezzature specializzate e il potenziale di contaminazione dei materiali. Nel complesso, la pressatura isostatica è un'alternativa a bassa distorsione all'estrusione che offre una serie di benefici e vantaggi ai produttori.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Che cos'è la macchina per la pressatura isostatica

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco