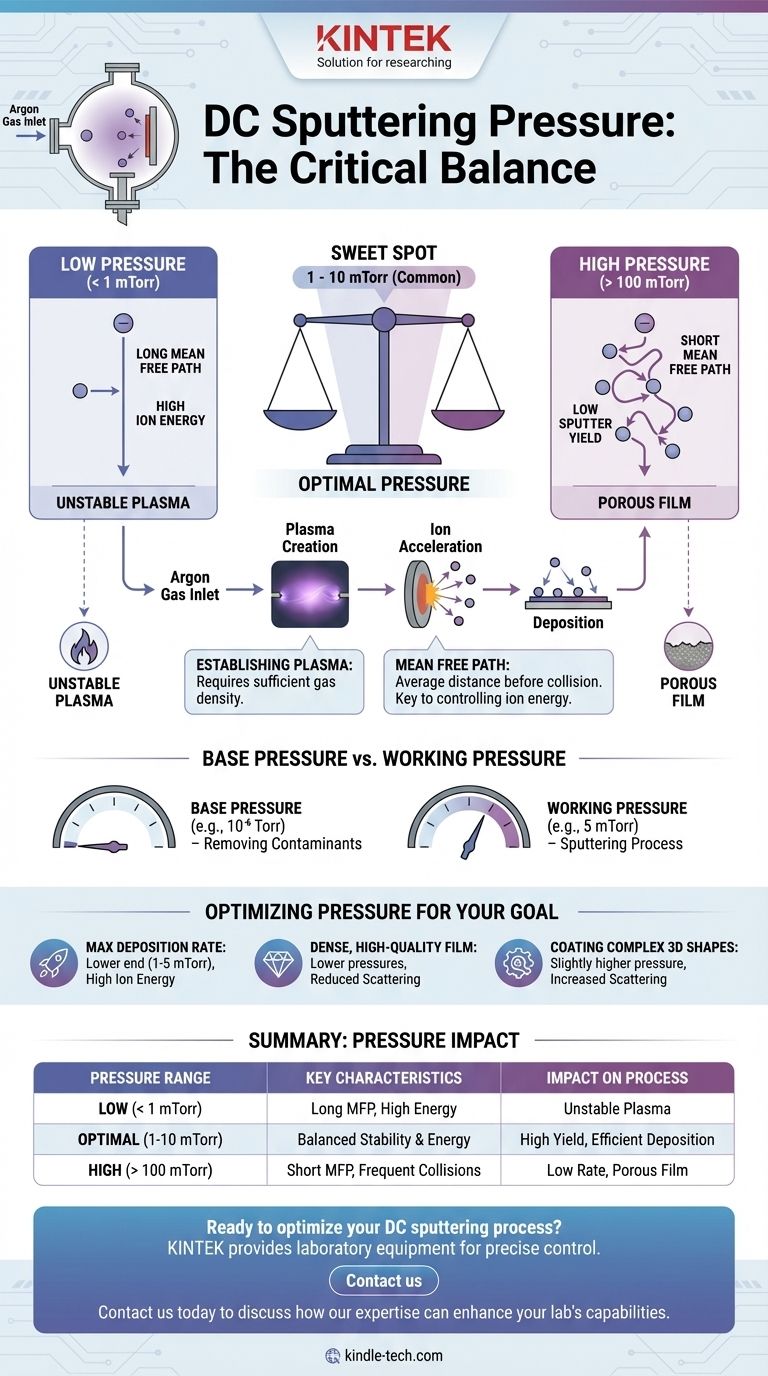

La pressione richiesta per lo sputtering DC è un atto di bilanciamento critico. Tipicamente opera in un intervallo di pressione di lavoro compreso tra 1 e 100 millitorr (mTorr), con un punto ottimale comune tra 1 e 10 mTorr. Questa pressione viene stabilita utilizzando un gas di processo inerte, più comunemente Argon, dopo che la camera è stata evacuata a una pressione di base molto più bassa.

La sfida centrale nello sputtering DC è impostare una pressione sufficientemente alta da sostenere una scarica di plasma stabile, ma sufficientemente bassa da garantire che gli ioni abbiano un "cammino libero medio" lungo per colpire il bersaglio con energia sufficiente per un'efficiente espulsione del materiale.

Il Ruolo della Pressione nel Processo di Sputtering

Per capire perché viene utilizzata una specifica gamma di pressione, dobbiamo esaminare i due requisiti in competizione del processo di sputtering DC: creare un plasma e accelerare efficacemente gli ioni.

Stabilire il Plasma

Il processo di sputtering inizia introducendo un gas inerte a bassa pressione (come l'Argon) in una camera a vuoto e applicando un'alta tensione. Questa tensione ionizza gli atomi di gas, creando una scarica a bagliore sostenuta, o plasma. La pressione deve essere abbastanza alta da fornire una densità sufficiente di atomi di gas per innescare e mantenere in modo affidabile questo plasma.

Definire il Cammino Libero Medio

Il cammino libero medio è la distanza media percorsa da una particella—in questo caso, uno ione di Argon—prima di collidere con un'altra particella. Questo concetto è il fattore più importante controllato dalla pressione.

Una pressione più bassa si traduce in meno atomi di gas nella camera, portando a un cammino libero medio più lungo. Al contrario, una pressione più alta significa più atomi di gas e un cammino libero medio più corto.

Impatto sull'Energia Ionica

Gli ioni sono accelerati dal campo elettrico verso il materiale bersaglio. Per ottenere un alto tasso di sputtering, questi ioni devono colpire il bersaglio con la massima energia cinetica.

Un lungo cammino libero medio (pressione più bassa) consente agli ioni di viaggiare ininterrottamente per maggiori distanze, acquisendo più energia dal campo elettrico prima dell'impatto. Ciò si traduce in collisioni più vigorose e una maggiore resa di atomi sputerati dal bersaglio.

Comprendere i Compromessi della Pressione di Sputtering

La pressione ottimale per il tuo processo è un compromesso tra stabilità del plasma, velocità di deposizione e qualità finale del film. Scegliere una pressione al di fuori dell'intervallo ideale può portare a problemi significativi.

Il Problema dell'Alta Pressione (>100 mTorr)

Quando la pressione è troppo alta, il cammino libero medio diventa molto breve. Gli ioni collidono costantemente con atomi di gas neutri, impedendo loro di acquisire energia significativa prima di colpire il bersaglio.

Ciò porta a una bassa resa di sputtering e a una lenta velocità di deposizione. Inoltre, gli atomi sputerati stessi collideranno con gli atomi di gas durante il loro percorso verso il substrato, facendogli perdere energia e disperdersi, il che può portare a un film poroso e a bassa densità.

La Sfida della Bassa Pressione (<1 mTorr)

Quando la pressione è troppo bassa, il cammino libero medio è molto lungo, il che è ideale per l'accelerazione degli ioni. Tuttavia, la densità degli atomi di gas diventa insufficiente per sostenere una scarica di plasma stabile.

A queste basse pressioni, il plasma può diventare instabile o estinguersi del tutto, rendendo il processo inaffidabile o impossibile da eseguire.

Pressione di Base vs. Pressione di Lavoro: Una Distinzione Critica

È essenziale distinguere tra il livello di vuoto iniziale e la pressione di processo finale.

La pressione di base è il vuoto spinto raggiunto prima di introdurre il gas di processo (ad esempio, 10⁻⁶ Torr). Il suo scopo è rimuovere contaminanti come ossigeno e vapore acqueo che altrimenti verrebbero incorporati nel tuo film compromettendone la purezza e le proprietà.

La pressione di lavoro (o pressione di processo) è la pressione più alta (ad esempio, 5 mTorr) stabilita riempiendo la camera con un flusso controllato di gas inerte dopo aver raggiunto una pressione di base soddisfacente. Questa è la pressione alla quale avviene effettivamente lo sputtering.

Ottimizzare la Pressione per il Tuo Obiettivo

L'impostazione di pressione ideale dipende interamente dal risultato desiderato per il tuo film sottile.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Punta all'estremità inferiore dell'intervallo di pressione stabile (ad esempio, 1-5 mTorr) per massimizzare l'energia ionica, ma fai attenzione alla stabilità del plasma.

- Se la tua attenzione principale è creare un film denso e di alta qualità: Pressioni più basse sono generalmente migliori, poiché riducono la dispersione in fase gassosa e portano atomi sputerati più energetici ad arrivare al substrato.

- Se la tua attenzione principale è rivestire una forma complessa e tridimensionale: Una pressione leggermente più alta può essere vantaggiosa, poiché una maggiore dispersione può aiutare a rivestire le superfici non in linea di vista in modo più uniforme.

In definitiva, trattare la pressione come un parametro di regolazione chiave è essenziale per ottenere risultati coerenti e di alta qualità nel tuo processo di deposizione di film sottili.

Tabella Riassuntiva:

| Intervallo di Pressione | Caratteristiche Chiave | Impatto sul Processo |

|---|---|---|

| Bassa (< 1 mTorr) | Lungo cammino libero medio, alta energia ionica | Plasma instabile, difficile mantenere la scarica |

| Ottimale (1-10 mTorr) | Stabilità del plasma ed energia ionica bilanciate | Alta resa di sputtering, deposizione efficiente |

| Alta (> 100 mTorr) | Breve cammino libero medio, collisioni frequenti | Bassa velocità di deposizione, qualità del film porosa |

Pronto a ottimizzare il tuo processo di sputtering DC? Il controllo preciso dei parametri di pressione è fondamentale per ottenere film sottili coerenti e di alta qualità. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo che offrono l'affidabilità e la precisione richieste dalla tua ricerca.

I nostri sistemi di sputtering sono progettati per aiutarti a padroneggiare il delicato equilibrio tra pressione, stabilità del plasma e qualità della deposizione. Sia che tu stia lavorando sulla ricerca di materiali avanzati o sullo sviluppo di rivestimenti di nuova generazione, KINTEK ha le soluzioni per supportare il tuo successo.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio. Lavoriamo insieme per raggiungere i tuoi obiettivi di deposizione di film sottili. Contatta subito i nostri esperti!

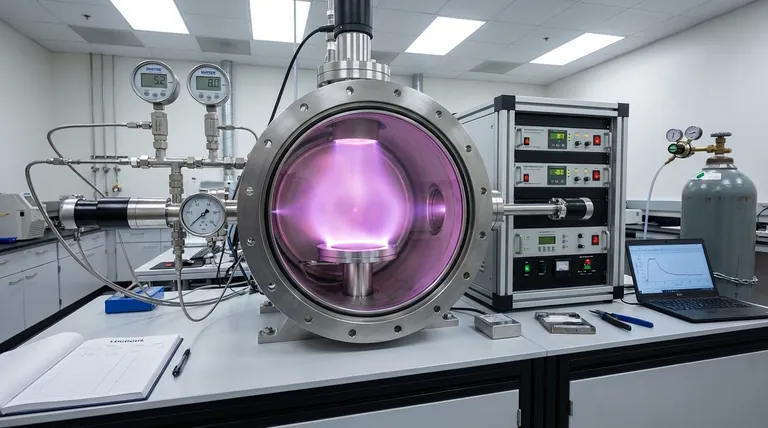

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché il KBr viene utilizzato nella preparazione dei campioni FTIR? Ottenere spettri IR chiari e accurati con una tecnica di pastiglia adeguata

- La fibra di carbonio può essere conduttiva? Una guida alle sue proprietà elettriche e ai rischi

- Quali sono alcuni metodi di essiccazione comuni utilizzati nei laboratori e i loro svantaggi? Scegli il metodo giusto per proteggere i tuoi campioni

- La pirolisi serve a convertire la biomassa in un liquido più utile? Sblocca Bio-olio, Biochar e Syngas

- Come funziona la deposizione a sputtering al plasma? Padroneggia la deposizione di film sottili di precisione

- Perché l'attrezzatura industriale per la pulizia a ultrasuoni è necessaria per la preparazione dell'UNS S32750? Garantire il successo della nitrurazione al plasma

- Perché il foglio di platino viene utilizzato per avvolgere i campioni durante la pressatura isostatica a caldo (HIP) dei cristalli di ZnS? Migliorare la purezza ottica

- Qual è lo standard per la calibrazione del punto di fusione? Garantire l'accuratezza con materiali di riferimento certificati