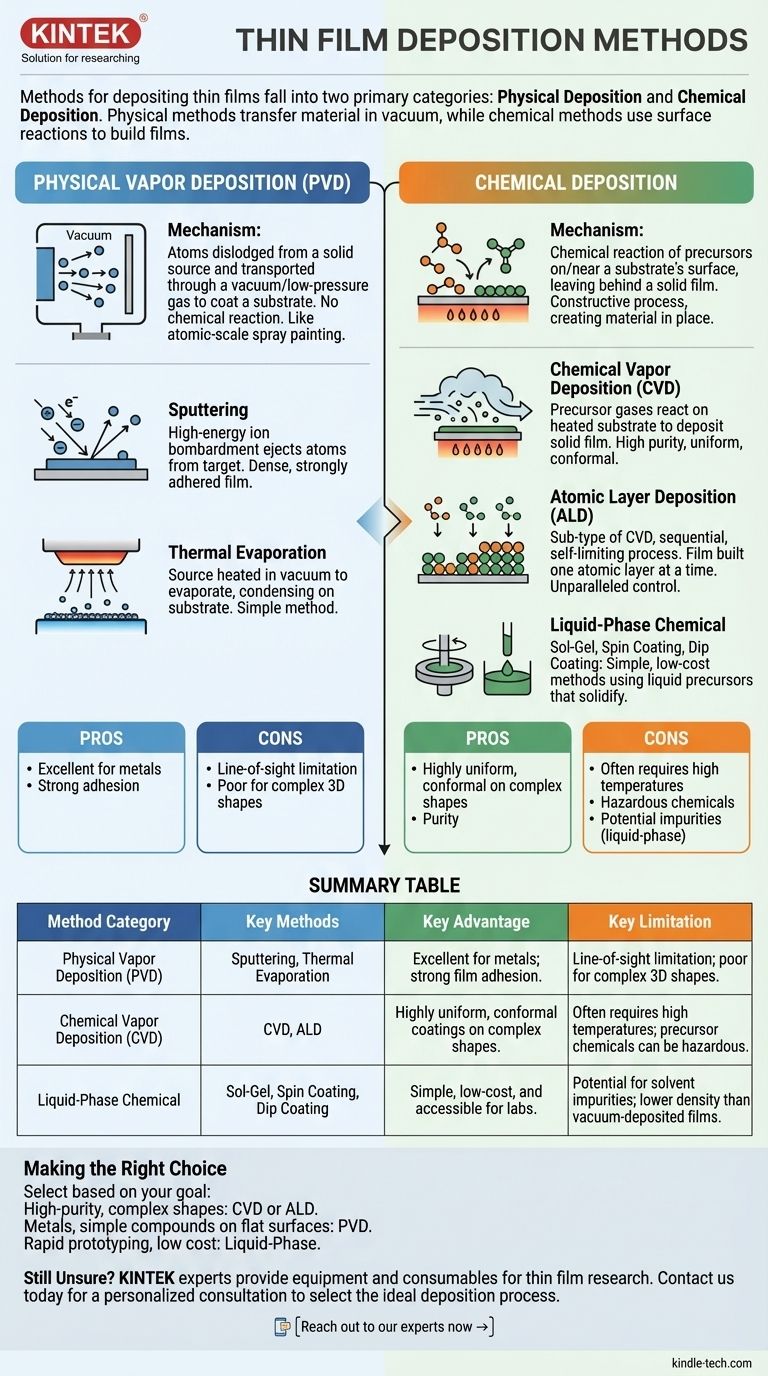

I metodi principali per la deposizione di film sottili rientrano in due categorie principali: Deposizione Fisica e Deposizione Chimica. I metodi fisici, come lo sputtering e l'evaporazione termica, comportano il trasferimento fisico del materiale da una sorgente a un substrato, spesso sottovuoto. I metodi chimici, inclusi la deposizione chimica da vapore (CVD) e le tecniche sol-gel, utilizzano reazioni chimiche su una superficie per costruire il film strato per strato.

La scelta tra deposizione fisica e chimica non riguarda quale sia "migliore", ma quale processo offra il giusto controllo, compatibilità dei materiali e scalabilità per il tuo obiettivo specifico. I metodi fisici essenzialmente "spostano" gli atomi esistenti, mentre i metodi chimici "costruiscono" il film a partire da precursori chimici.

I Due Pilastri della Deposizione: Fisico contro Chimico

Per selezionare la tecnica giusta, devi prima comprendere la differenza fondamentale nel modo in cui operano queste due famiglie di metodi.

Cos'è la Deposizione Fisica da Vapore (PVD)?

La Deposizione Fisica da Vapore (PVD) comprende metodi in cui gli atomi vengono dislocati da un materiale sorgente solido e trasportati attraverso un vuoto o un gas a bassa pressione per rivestire un substrato.

Non è coinvolta alcuna reazione chimica nella formazione del film stesso. Pensala come un processo di verniciatura a spruzzo su scala atomica, in cui minuscole particelle della "vernice" (il materiale sorgente) viaggiano direttamente verso la superficie che si desidera rivestire.

Cos'è la Deposizione Chimica?

I metodi di Deposizione Chimica comportano la reazione di precursori chimici sulla o vicino alla superficie di un substrato, lasciando dietro di sé un film solido.

Questo processo è fondamentalmente costruttivo. Invece di limitarsi a spostare materiale, lo si crea in loco attraverso una trasformazione chimica controllata. Un'analogia è il vapore (il precursore) che condensa e si congela su una finestra fredda (il substrato) per formare uno strato uniforme di ghiaccio (il film).

Uno Sguardo Più Ravvicinato ai Metodi di Deposizione Fisica

Le tecniche PVD sono i cavalli di battaglia dell'industria, in particolare per metalli e composti ceramici semplici.

Sputtering

Nello sputtering, un bersaglio realizzato con il materiale del film desiderato viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'argon) all'interno di una camera a vuoto.

Questo bombardamento agisce come una sabbiatrice su scala atomica, staccando atomi dal bersaglio. Questi atomi espulsi viaggiano quindi e si depositano sul substrato, formando un film denso e fortemente aderente.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene riscaldato in un alto vuoto fino a quando non evapora, trasformandosi in gas.

Questo vapore viaggia quindi in un percorso rettilineo, a vista, e condensa su un substrato più freddo, proprio come il vapore acqueo condensa su un vetro freddo. Variazioni come l'evaporazione a fascio di elettroni utilizzano un fascio di elettroni focalizzato per riscaldare il materiale.

Uno Sguardo Più Ravvicinato ai Metodi di Deposizione Chimica

I metodi chimici offrono vantaggi unici, specialmente per creare film altamente puri e uniformi su superfici complesse.

Deposizione Chimica da Vapore (CVD)

Nella CVD, i gas precursori vengono introdotti in una camera di reazione contenente un substrato riscaldato. Il calore innesca una reazione chimica, causando la deposizione di un materiale solido sul substrato.

La CVD è rinomata per la creazione di rivestimenti eccezionalmente puri e uniformi (conformi) che possono coprire uniformemente anche forme complesse e tridimensionali. La CVD potenziata al plasma (PECVD) è una variante che utilizza il plasma per consentire queste reazioni a temperature più basse.

Deposizione a Strati Atomici (ALD)

L'ALD è un sottotipo di CVD che offre la massima precisione. Funziona introducendo i gas precursori uno alla volta in un processo sequenziale e auto-limitante.

Ciò consente di costruire un film letteralmente un singolo strato atomico alla volta, fornendo un controllo senza pari su spessore e composizione.

Sol-Gel, Rivestimento a Rotazione (Spin Coating) e Rivestimento a Immersione (Dip Coating)

Questi sono metodi chimici in fase liquida che sono spesso più semplici ed economici delle tecniche basate sul vuoto.

Lo spin coating comporta l'erogazione di un precursore liquido su un substrato e la sua rotazione ad alta velocità per creare uno strato sottile e uniforme. Il sol-gel e il dip coating implicano l'applicazione di una soluzione chimica liquida che si solidifica in un film durante l'asciugatura o il riscaldamento.

Comprendere i Compromessi

Nessun metodo singolo è perfetto per ogni applicazione. I limiti di ogni approccio sono fondamentali per la tua decisione.

PVD: Limitazioni di Linea di Vista

Poiché gli atomi nel PVD viaggiano in linea retta dalla sorgente, può essere difficile rivestire uniformemente le aree "in ombra" di oggetti complessi e tridimensionali. Questo è uno svantaggio significativo per i substrati non piatti.

CVD: Vincoli di Temperatura e Chimica

La CVD tradizionale spesso richiede temperature del substrato molto elevate, che possono danneggiare materiali sensibili come polimeri o alcune componenti elettroniche. Anche i prodotti chimici precursori possono essere altamente tossici, corrosivi o costosi.

Fase Liquida: Semplicità contro Purezza

Sebbene semplici ed economici, metodi come lo spin coating possono introdurre impurità dai solventi nel film finale. Inoltre, potrebbero non raggiungere la stessa densità o adesione dei film prodotti in un ambiente sottovuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo richiede di far corrispondere le capacità del processo al risultato desiderato.

- Se la tua attenzione principale è un rivestimento di alta purezza e uniforme su forme complesse: CVD o ALD sono spesso la scelta superiore grazie alla loro natura conforme, basata su reazioni chimiche.

- Se la tua attenzione principale è la deposizione di metalli o composti semplici su superfici piane: i metodi PVD come sputtering ed evaporazione sono altamente efficaci, affidabili e ampiamente utilizzati nell'industria.

- Se la tua attenzione principale è la prototipazione rapida o l'applicazione a basso costo: i metodi in fase liquida come lo spin coating o il sol-gel forniscono una soluzione accessibile e semplice, specialmente in un contesto di laboratorio.

In definitiva, comprendere il meccanismo fondamentale di ciascun metodo è la chiave per selezionare la tecnica di deposizione giusta per il tuo obiettivo.

Tabella Riassuntiva:

| Categoria del Metodo | Metodi Chiave | Meccanismo Principale | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione Termica | Spostamento fisico di atomi da una sorgente a un substrato sottovuoto. | Eccellente per i metalli; forte adesione del film. | Limitazione di linea di vista; scarso per forme 3D complesse. |

| Deposizione Chimica da Vapore (CVD) | CVD, ALD (Deposizione a Strati Atomici) | Reazione chimica dei precursori sulla superficie del substrato. | Rivestimenti altamente uniformi e conformi su forme complesse. | Spesso richiede alte temperature; i precursori chimici possono essere pericolosi. |

| Chimico in Fase Liquida | Sol-Gel, Spin Coating, Dip Coating | Applicazione di un precursore liquido che si solidifica in un film. | Semplice, a basso costo e accessibile per i laboratori. | Potenziale di impurità da solventi; minore densità rispetto ai film depositati sottovuoto. |

Ancora Incerto Su Quale Metodo di Deposizione di Film Sottili Sia Giusto per il Tuo Progetto?

Scegliere la tecnica giusta è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di elevata purezza, copertura uniforme su forme complesse o una soluzione di laboratorio economicamente vantaggiosa. Gli esperti di KINTEK sono qui per aiutarti.

Forniamo le attrezzature e i materiali di consumo per supportare la tua ricerca e produzione di film sottili, inclusi sistemi per sputtering (PVD), CVD e altro ancora.

Contatta oggi il nostro team per una consulenza personalizzata. Ti aiuteremo a selezionare il processo di deposizione ideale per soddisfare i tuoi specifici obiettivi di materiale, prestazioni e budget.

Contatta subito i nostri esperti →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD