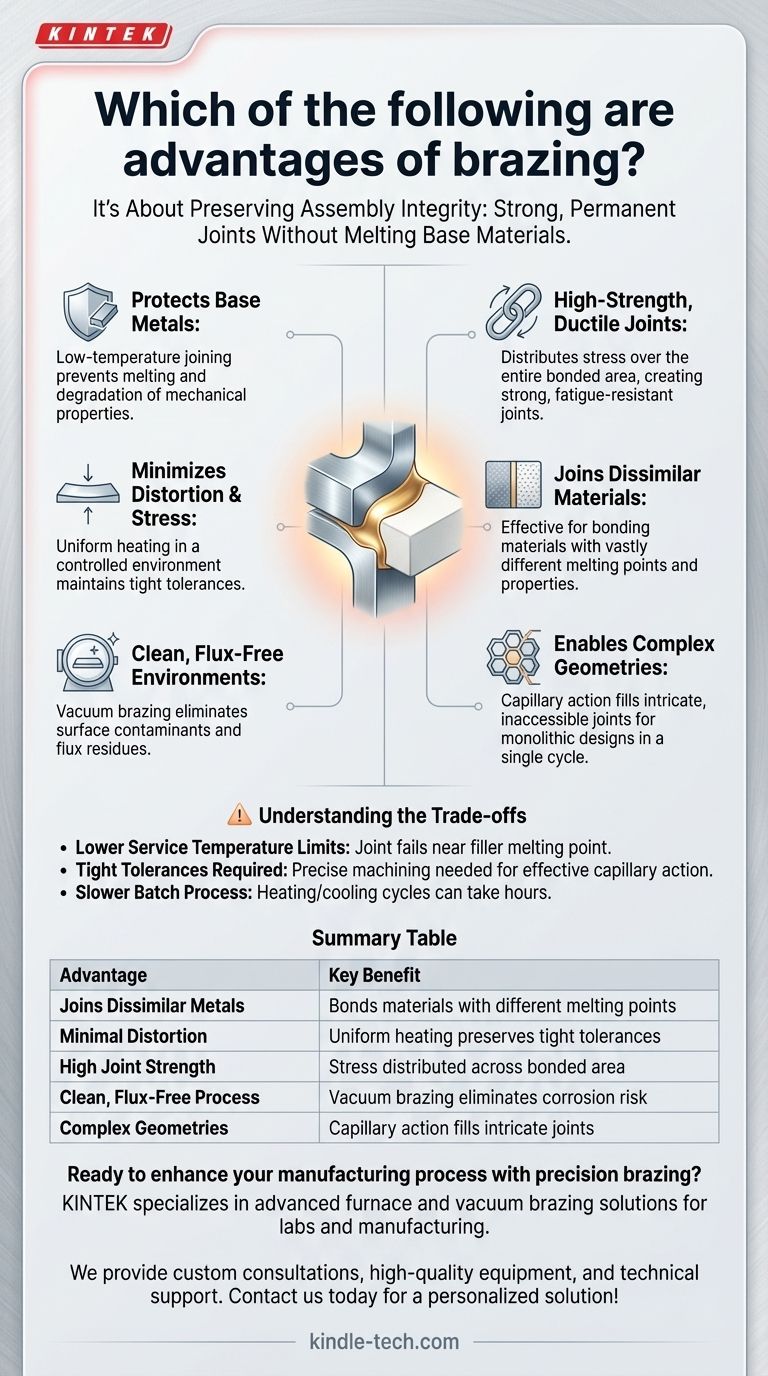

Fondamentalmente, i vantaggi della brasatura derivano dalla sua capacità di creare giunti forti e permanenti senza fondere o danneggiare i materiali di base che vengono uniti. I vantaggi principali includono la capacità di unire metalli dissimili, ottenere resistenze del giunto che possono superare i materiali base e fabbricare assemblaggi complessi con distorsioni minime. Il processo, in particolare la brasatura in forno e sottovuoto, produce anche pezzi eccezionalmente puliti che spesso non richiedono post-lavorazione.

La brasatura non è semplicemente un metodo per unire pezzi; è un processo di produzione che preserva l'integrità dei materiali di base creando al contempo assemblaggi eccezionalmente resistenti, puliti e complessi. Eccelle dove la precisione, la diversità dei materiali e lo stress termico minimo sono più critici della velocità di giunzione grezza.

Perché scegliere la brasatura? Si tratta di preservare l'integrità dell'assemblaggio

Mentre la saldatura fonde i metalli insieme fondendoli, la brasatura funziona più come una saldatura ad alta resistenza. Un metallo d'apporto con un punto di fusione inferiore viene attratto in un giunto aderente per azione capillare e forma un legame metallurgico. Questa differenza fondamentale è la fonte dei suoi vantaggi principali.

La giunzione a bassa temperatura protegge i metalli di base

Il processo di brasatura avviene a una temperatura inferiore al punto di fusione dei componenti che si stanno unendo.

Questa è una distinzione fondamentale. Poiché i metalli di base non fondono, le loro proprietà meccaniche e fisiche fondamentali rimangono in gran parte inalterate, prevenendo il degrado che può verificarsi nella zona termicamente alterata di una saldatura.

Il riscaldamento uniforme minimizza la distorsione e lo stress

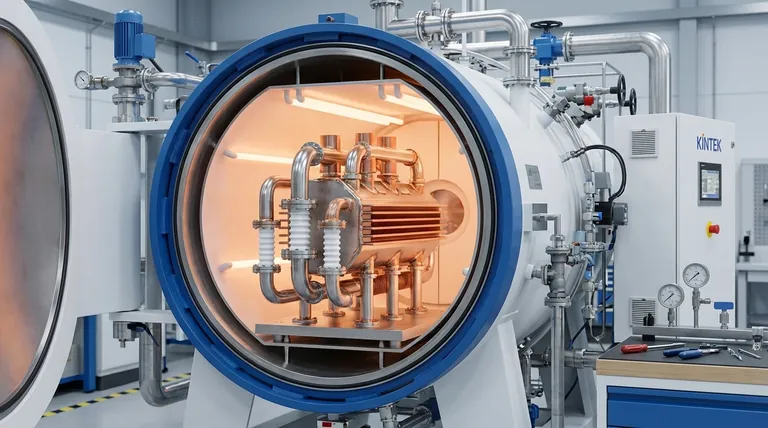

Metodi come la brasatura in forno e sottovuoto riscaldano l'intero assemblaggio in un ambiente altamente controllato.

Questo riscaldamento uniforme e il ciclo di raffreddamento lento e controllato riducono drasticamente lo stress termico e la distorsione (deformazione). Ciò rende la brasatura la scelta ideale per componenti di alta precisione dove il mantenimento di tolleranze ristrette è irrinunciabile.

Ambienti puliti e privi di flussante

La brasatura moderna, specialmente in un forno sottovuoto, crea un ambiente eccezionalmente pulito.

Questo processo rimuove i contaminanti superficiali come gli ossidi, risultando in una finitura brillante e pulita appena uscita dal forno. Ancora più importante, elimina la necessità di flussanti chimici, il che evita il rischio di inclusioni di flussante che possono causare corrosione o cedimenti del giunto nel tempo.

Le capacità uniche della brasatura

Oltre a preservare l'integrità del materiale, la brasatura sblocca possibilità di produzione difficili o impossibili da ottenere con altri metodi.

Creazione di giunti duttili e ad alta resistenza

Se progettato correttamente, un giunto brasato distribuisce lo stress sull'intera area superficiale incollata, anziché concentrarlo in un unico punto.

Ciò si traduce spesso in un giunto finale che è più resistente e più resistente alla fatica e alle vibrazioni rispetto ai metalli di base individuali stessi.

Unione di materiali dissimili

La brasatura è uno dei metodi più efficaci per creare legami forti e permanenti tra tipi di materiali completamente diversi.

Poiché non si basa sulla fusione dei metalli di base, è possibile unire facilmente materiali con punti di fusione molto diversi, come acciaio e rame, ceramica e metallo, o carburo di tungsteno e acciaio.

Abilitazione di geometrie complesse

L'azione capillare del metallo d'apporto di brasatura gli consente di fluire in giunti lunghi, stretti e inaccessibili.

Ciò rende possibile progettare e fabbricare assemblaggi altamente complessi, come strutture a nido d'ape intricate o componenti con canali interni, brasando più parti semplici in un'unica struttura monolitica robusta. Ciò può essere fatto per più giunti e più assemblaggi contemporaneamente in un unico ciclo di forno.

Comprendere i compromessi

Nessun processo è perfetto. Per prendere una decisione informata, è necessario riconoscere i limiti della brasatura.

Limiti inferiori della temperatura di esercizio

La debolezza principale di un giunto brasato è il calore. Il componente non può essere utilizzato in un ambiente in cui le temperature si avvicinano al punto di fusione della lega d'apporto, poiché il giunto cederà. I giunti saldati hanno tipicamente limiti di temperatura di esercizio molto più elevati.

Requisito di tolleranze ristrette

L'azione capillare, la forza che attira il metallo d'apporto nel giunto, funziona efficacemente solo con un gioco molto piccolo e costante tra le parti (tipicamente 0,001" - 0,005"). Ciò richiede una lavorazione meccanica precisa dei componenti prima della brasatura, il che può aumentare il costo complessivo.

Processo più lento e dipendenza dal lotto

Sebbene sia possibile brasare molte parti contemporaneamente, i cicli di riscaldamento e raffreddamento in un forno possono richiedere diverse ore. Ciò rende la brasatura meno adatta della saldatura per riparazioni rapide "una tantum" o per la produzione di singole unità.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare la brasatura dovrebbe essere guidata dai requisiti specifici del tuo progetto.

- Se la tua attenzione principale è unire materiali dissimili: La brasatura è la scelta superiore e spesso l'unica praticabile per creare un legame forte e permanente.

- Se la tua attenzione principale è creare assemblaggi ad alta precisione e senza distorsioni: Il riscaldamento uniforme della brasatura in forno o sottovuoto fornisce una stabilità dimensionale senza pari.

- Se la tua attenzione principale è la fabbricazione di componenti complessi con giunti multipli o inaccessibili: La brasatura consente di costruire disegni intricati in un'unica operazione efficiente.

- Se la tua attenzione principale è la massima resistenza del giunto a temperature di esercizio elevate: Una saldatura correttamente progettata su materiali compatibili sarà probabilmente una scelta migliore.

In definitiva, la scelta della brasatura è una decisione strategica per dare priorità alla qualità, alla precisione e all'integrità dell'assemblaggio finale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Unisci metalli dissimili | Lega materiali con punti di fusione diversi (es. acciaio e ceramica) |

| Distorsione minima | Il riscaldamento uniforme preserva le tolleranze ristrette e previene la deformazione |

| Alta resistenza del giunto | Lo stress è distribuito sull'intera area incollata |

| Processo pulito e privo di flussante | La brasatura sottovuoto elimina il rischio di corrosione dovuto ai residui di flussante |

| Geometrie complesse | L'azione capillare riempie giunti intricati e difficili da raggiungere |

Pronto a migliorare il tuo processo di produzione con la brasatura di precisione?

In KINTEK, siamo specializzati in soluzioni di brasatura avanzate per laboratori e impianti di produzione. La nostra esperienza nella brasatura in forno e sottovuoto assicura che i vostri assemblaggi raggiungano la massima resistenza, pulizia e accuratezza dimensionale, sia che stiate unendo materiali dissimili o creando componenti complessi.

Forniamo:

- Consulenze personalizzate sulla brasatura per le vostre specifiche sfide sui materiali

- Attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le applicazioni di brasatura

- Supporto tecnico per ottimizzare la progettazione dei giunti e i parametri di processo

Contattateci oggi stesso per discutere come la nostra esperienza nella brasatura può migliorare l'integrità del vostro prodotto e l'efficienza produttiva. Contatta i nostri esperti per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Lastra ceramica di nitruro di boro (BN)

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili