Sì, la brasatura è un metodo eccezionalmente efficace per unire metalli dissimili. È spesso la tecnica preferita perché le temperature di processo più basse non fondono i metalli di base, evitando molti dei difficili problemi metallurgici, come la formazione di composti intermetallici fragili, che possono verificarsi quando si saldano insieme materiali diversi.

La brasatura unisce con successo metalli dissimili utilizzando un metallo d'apporto con un punto di fusione inferiore, ma il successo non è automatico. Le sfide principali risiedono nella gestione dei diversi tassi di espansione termica tra i metalli di base e nella scelta di una lega d'apporto chimicamente compatibile con entrambi.

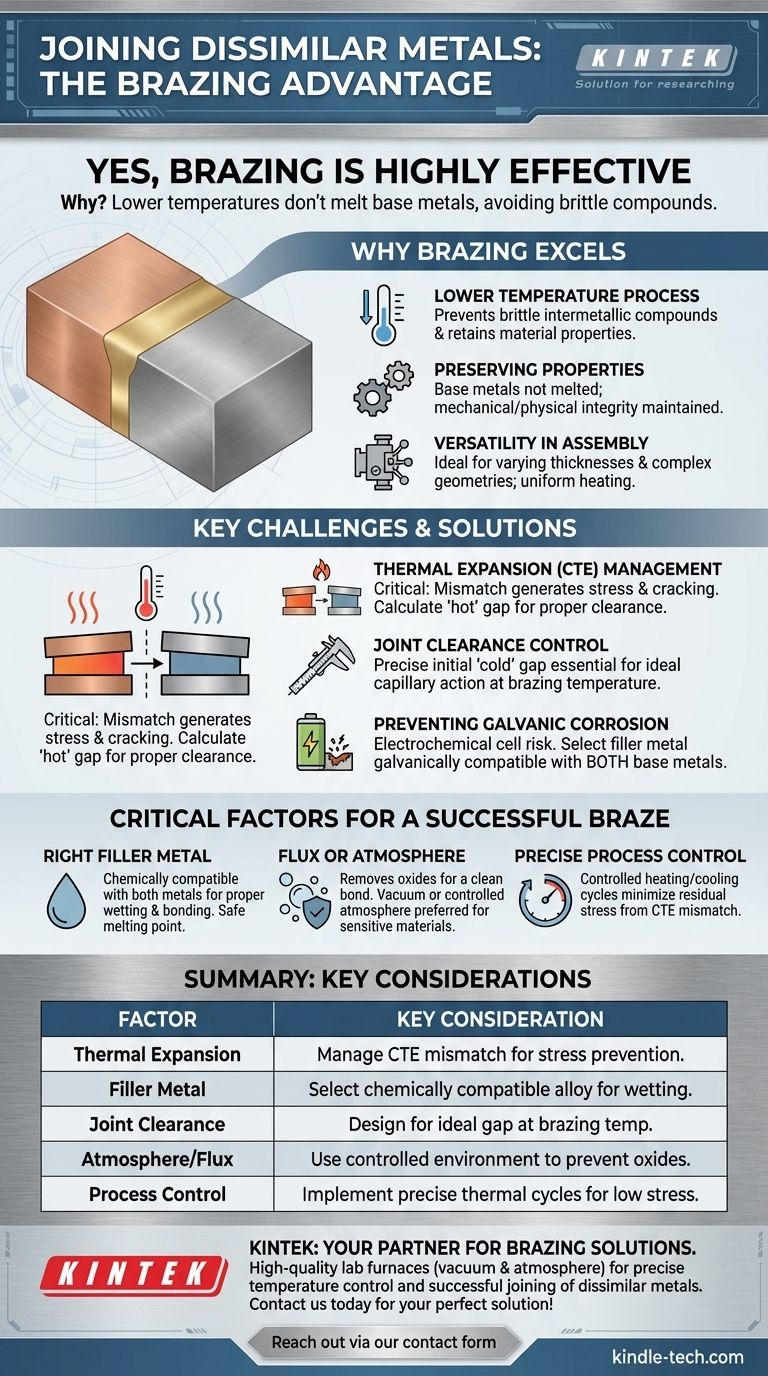

Perché la Brasatura Eccelle con i Metalli Dissimili

La brasatura si basa su un principio fondamentalmente diverso dalla saldatura. Invece di fondere i materiali di base per fonderli insieme, la brasatura utilizza un metallo d'apporto che viene attratto in una giunzione stretta per azione capillare, creando un forte legame metallurgico al momento della solidificazione.

Il Vantaggio di un Processo a Temperatura Inferiore

La chiave del successo della brasatura è la sua temperatura relativamente bassa. Il processo viene sempre condotto al di sotto del solido (punto di fusione) dei metalli di base che vengono uniti.

Ciò impedisce la creazione di composti intermetallici fragili che spesso si formano quando metalli dissimili vengono fusi e mescolati insieme, un comune punto di rottura nella saldatura di metalli dissimili.

Preservare le Proprietà del Materiale

Poiché i metalli di base non vengono fusi, le loro proprietà meccaniche e fisiche originali rimangono in gran parte invariate. Ciò è fondamentale quando si unisce, ad esempio, una lega trattata termicamente a un metallo morbido e duttile.

Versatilità nell'Assemblaggio

I metodi di brasatura, in particolare la brasatura a forno, sono ben adatti per unire pezzi con spessori variabili o geometrie complesse e intricate. Il riscaldamento lento e uniforme dell'intero assemblaggio aiuta a minimizzare la distorsione termica e lo stress.

Sfide e Considerazioni Chiave

Sebbene la brasatura sia altamente efficace, l'unione di metalli dissimili richiede un'ingegneria attenta per gestire le differenze intrinseche tra i materiali. Ignorare questi fattori è una causa comune di fallimento della giunzione.

Il Problema dell'Espansione Termica

Questo è il fattore più critico da gestire. Materiali diversi si espandono e si contraggono a velocità diverse quando vengono riscaldati e raffreddati. Questo è noto come Coefficiente di Espansione Termica (CTE).

Una significativa discrepanza nel CTE può causare due problemi principali. Può generare elevate sollecitazioni interne nella giunzione durante il raffreddamento, portando potenzialmente a cricche. Può anche far sì che il gioco della giunzione attentamente preparato si restringa troppo o diventi troppo grande alla temperatura di brasatura effettiva, impedendo la corretta azione capillare.

Gestione del Gioco della Giunzione

Il successo di una brasatura dipende da un gioco preciso tra le parti alla temperatura di brasatura. È necessario calcolare il gioco iniziale "a freddo" in modo che, quando i due metalli diversi si espandono, si ottenga il gioco "a caldo" ideale in cui fluire il metallo d'apporto.

Prevenire la Corrosione Galvanica

L'unione di due metalli diversi crea una cella elettrochimica naturale. In presenza di un elettrolita (come l'umidità), il metallo più attivo (meno nobile) può corrodersi preferenzialmente.

La scelta del metallo d'apporto per la brasatura è cruciale in questo caso. Un apporto improprio può accelerare questa corrosione galvanica nella giunzione, portando a un fallimento prematuro durante il servizio.

Fattori Critici per una Brasatura Riuscita

Il successo dipende dal controllo di alcune variabili chiave. Un approccio sistematico garantisce una giunzione forte, affidabile e durevole.

Selezione del Metallo d'Apporto Corretto

Il metallo d'apporto deve essere chimicamente compatibile con entrambi i metalli di base. Ciò assicura che "bagni" e scorra correttamente su entrambe le superfici per creare un forte legame metallurgico. Deve anche avere un punto di fusione sicuro per entrambi i materiali.

Il Ruolo del Flussante o dell'Atmosfera

Tutti i metalli hanno uno strato superficiale di ossidi che deve essere rimosso affinché il metallo d'apporto possa aderire. Ciò si ottiene con un flussante chimico o utilizzando un'atmosfera controllata.

Processi come la brasatura sottovuoto o la brasatura in forno a idrogeno utilizzano un ambiente controllato per impedire la formazione di ossidi in primo luogo, il che è ideale per materiali sensibili.

Controllo Preciso del Processo

Il controllo delle velocità di riscaldamento e raffreddamento è vitale, specialmente per gestire le sollecitazioni derivanti da una discrepanza di espansione termica. Un riscaldamento lento e uniforme e un raffreddamento controllato aiutano a minimizzare le sollecitazioni residue che altrimenti potrebbero compromettere l'integrità della giunzione.

Prendere la Decisione Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà quali fattori devi prioritizzare nella progettazione e nel controllo del processo.

- Se la tua priorità principale è l'integrità strutturale: Dai la priorità alla gestione dell'espansione termica progettando la giunzione e controllando il ciclo di riscaldamento/raffreddamento per minimizzare le sollecitazioni residue.

- Se la tua priorità principale è la resistenza alla corrosione a lungo termine: Seleziona attentamente un metallo d'apporto galvanicamente compatibile con entrambi i metalli di base per prevenire un fallimento prematuro.

- Se la tua priorità principale è unire assemblaggi complessi: Considera la brasatura a forno o sottovuoto, poiché questi metodi forniscono un riscaldamento uniforme che aiuta ad accogliere diversi spessori e geometrie dei materiali.

Comprendendo e controllando queste variabili chiave, è possibile produrre in modo affidabile giunzioni forti e durevoli tra un'ampia gamma di metalli dissimili.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave per il Successo |

|---|---|

| Espansione Termica | Gestire la discrepanza del Coefficiente di Espansione Termica (CTE) per prevenire stress e cricche. |

| Metallo d'Apporto | Selezionare una lega chimicamente compatibile con entrambi i metalli di base per garantire una corretta bagnatura e adesione. |

| Gioco della Giunzione | Progettare lo spazio della giunzione per tenere conto dei diversi tassi di espansione alla temperatura di brasatura. |

| Atmosfera/Flussante | Utilizzare un'atmosfera controllata (es. vuoto) o un flussante per prevenire la formazione di ossidi per un legame pulito. |

| Controllo del Processo | Implementare cicli precisi di riscaldamento e raffreddamento per minimizzare le sollecitazioni residue dovute alla discrepanza del CTE. |

Hai bisogno di unire metalli dissimili nel tuo laboratorio o processo produttivo? L'attrezzatura giusta è fondamentale per ottenere il controllo preciso della temperatura e l'atmosfera richieste per una brasatura riuscita. KINTEK è specializzata in forni da laboratorio di alta qualità, inclusi sistemi di brasatura sottovuoto e in atmosfera, progettati per gestire le complessità dell'unione di materiali diversi. La nostra esperienza garantisce le prestazioni affidabili necessarie per giunzioni forti e durevoli. Contattaci oggi per trovare la soluzione di brasatura perfetta per la tua applicazione. Contattaci tramite il nostro modulo di contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- È possibile ottenere un arco elettrico nel vuoto? Come l'alta tensione crea plasma nel vuoto

- Di cosa è fatto l'interno di un forno? Scopri i materiali refrattari che resistono al calore estremo

- Qual è la migliore brasatura per l'alluminio? Padroneggia il sistema Al-Si per giunzioni forti e affidabili

- Qual è il miglior trattamento termico? Scegli il processo giusto per le proprietà del tuo metallo

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sottovuoto per i fogli di elettrodi di grafite? Garantire la sicurezza e le prestazioni della batteria

- Qual è la differenza tra un forno a vuoto e un forno a gas inerte? Scegli il giusto processo di trattamento termico

- Come le apparecchiature di riscaldamento ad alta temperatura facilitano la ricerca sulla corrosione? Replicare gli ambienti dei reattori nucleari

- Qual è la funzione principale dei forni di ricottura per omogeneizzazione ad alta temperatura? Ottimizzare lingotti di leghe a base di nichel