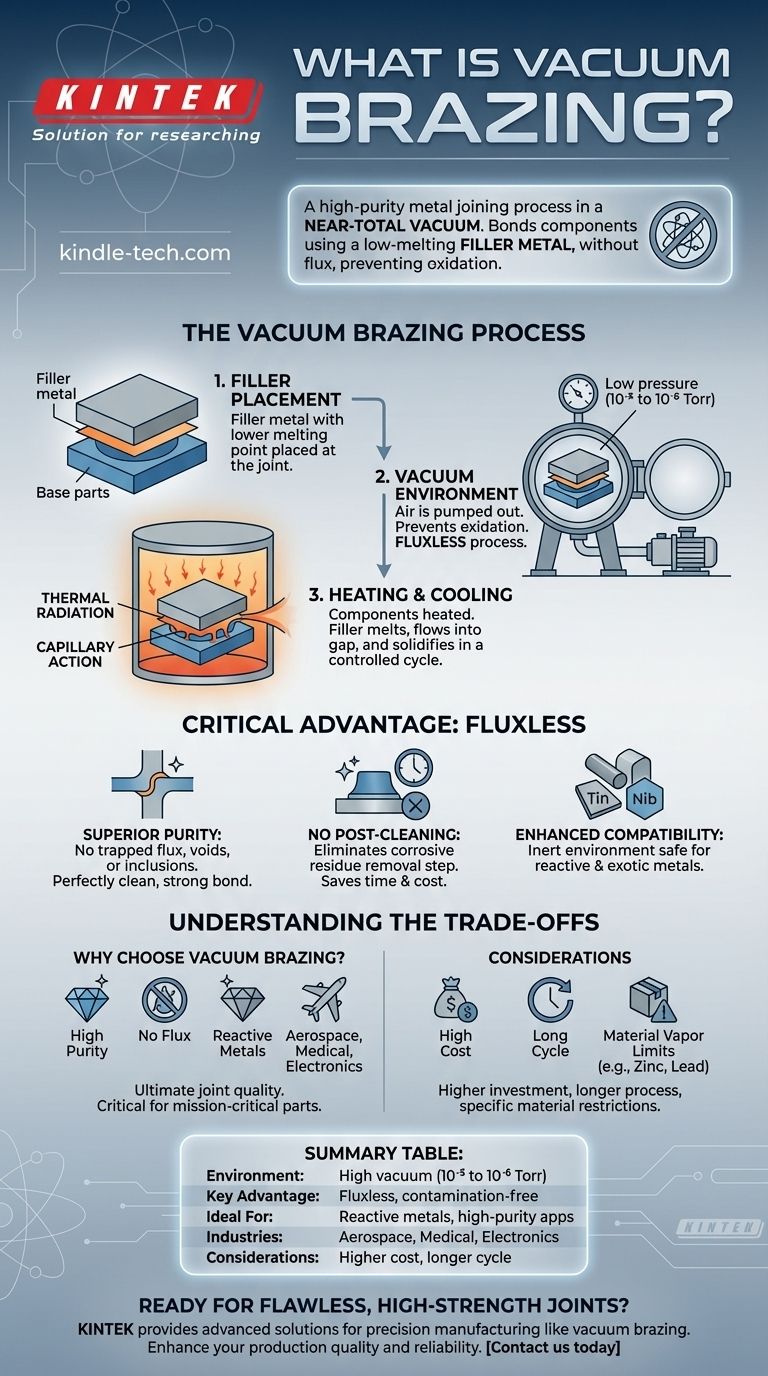

In sostanza, la brasatura sotto vuoto è un processo di unione di metalli ad alta purezza in cui due o più componenti vengono uniti utilizzando un metallo d'apporto in un vuoto quasi totale. La chiave è che il metallo d'apporto ha un punto di fusione inferiore rispetto ai materiali di base, consentendogli di fondere e fluire nella giunzione senza fondere i componenti stessi. L'ambiente sottovuoto è l'elemento critico che previene l'ossidazione ed elimina la necessità di flussanti chimici.

Rimuovendo l'atmosfera, la brasatura sotto vuoto crea giunzioni eccezionalmente pulite, forti e senza flussante. Questo la rende il metodo preferito per applicazioni ad alte prestazioni in settori come l'aerospaziale, il medicale e l'elettronica, dove l'integrità e la purezza della giunzione non sono negoziabili.

Come funziona fondamentalmente la brasatura sotto vuoto

Il processo è più di un semplice riscaldamento di parti sotto vuoto; è un'operazione metallurgica controllata con precisione che si basa sulle proprietà uniche di un ambiente sottovuoto.

Il ruolo del metallo d'apporto

Il processo inizia con un metallo d'apporto, spesso sotto forma di lamina, pasta o filo, posizionato sulla giunzione dei componenti in metallo di base.

Questo riempitivo ha un punto di fusione accuratamente selezionato che è inferiore ai metalli di base. Quando riscaldato, solo il riempitivo diventa liquido.

Attraverso l'azione capillare, il riempitivo fuso viene aspirato nello stretto spazio tra i pezzi, garantendo una copertura completa e uniforme dell'interfaccia della giunzione.

Il potere del vuoto

L'intero assemblaggio viene posto all'interno di un forno a vuoto, dove l'aria viene pompata fino a una pressione molto bassa, tipicamente nell'intervallo da 10⁻⁵ a 10⁻⁶ Torr.

Questo ambiente sottovuoto è intrinsecamente attivo. Previene la formazione di ossidi sulle superfici metalliche che altrimenti interferirebbero con il legame. In molti casi, può persino rimuovere ossidi leggeri esistenti.

Fondamentalmente, questo rende il processo senza flussante. La brasatura tradizionale richiede un flussante chimico per pulire le superfici, ma il vuoto svolge questo compito in modo pulito e senza lasciare residui.

Il ciclo di riscaldamento e raffreddamento

All'interno del vuoto, il riscaldamento non può avvenire per convezione. Invece, i componenti vengono riscaldati per radiazione termica.

Una volta che il forno raggiunge la temperatura target, il metallo d'apporto fonde, fluisce e si diffonde nei metalli di base, formando un legame metallurgico forte e permanente.

L'assemblaggio viene quindi raffreddato in modo controllato all'interno del vuoto, garantendo che la giunzione si solidifichi correttamente senza stress termici o contaminazioni.

Il vantaggio critico: un processo senza flussante

L'eliminazione del flussante è il vantaggio più importante della brasatura sotto vuoto, che porta a miglioramenti significativi in termini di qualità e affidabilità.

Pura della giunzione superiore

Il flussante può rimanere intrappolato all'interno di una giunzione, creando vuoti o inclusioni che compromettono la sua integrità strutturale. Un processo senza flussante si traduce in un legame metallico perfettamente pulito e solido.

Nessuna pulizia post-brasatura

Le parti brasate con flussante richiedono un'ampia pulizia post-processo per rimuovere i residui corrosivi. La brasatura sotto vuoto elimina completamente questo passaggio, risparmiando tempo e prevenendo potenziali danni dagli agenti di pulizia.

Compatibilità dei materiali migliorata

Il flussante può reagire negativamente con alcuni metalli di base, in particolare metalli reattivi come il titanio. Il vuoto è un ambiente inerte compatibile con una gamma molto più ampia di materiali.

Comprendere i compromessi

Sebbene potente, la brasatura sotto vuoto non è la soluzione universale. La sua natura specializzata comporta considerazioni specifiche.

Elevato investimento iniziale

I forni a vuoto e le relative apparecchiature di pompaggio rappresentano una spesa in conto capitale significativa rispetto alle apparecchiature di brasatura atmosferica standard.

Tempi di ciclo più lunghi

Il processo di pompaggio della camera fino a un vuoto profondo, seguito da un ciclo di riscaldamento e raffreddamento controllato, può richiedere più tempo rispetto ad altri metodi di brasatura.

Limitazioni della pressione di vapore del materiale

I materiali con elevate pressioni di vapore, come zinco, piombo o cadmio, sono generalmente inadatti per la brasatura sotto vuoto. A temperature elevate e basse pressioni, questi elementi possono "degassare" e contaminare il forno e il pezzo stesso.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di brasatura giusto dipende interamente dai requisiti tecnici e dai vincoli economici del tuo progetto.

- Se il tuo obiettivo principale è la massima qualità e purezza della giunzione: La brasatura sotto vuoto è la scelta impareggiabile, soprattutto per componenti critici in applicazioni aerospaziali, impianti medici o apparecchiature per semiconduttori.

- Se il tuo obiettivo principale è unire metalli reattivi o esotici: La natura inerte del vuoto è essenziale per materiali come titanio, niobio e alcune superleghe che non possono tollerare l'ossigeno.

- Se il tuo obiettivo principale è la produzione di parti semplici, sensibile ai costi e ad alto volume: La brasatura tradizionale con flussante o in atmosfera controllata offre spesso una soluzione più economica per applicazioni meno esigenti.

La scelta del processo di unione corretto è un passo cruciale per garantire le prestazioni e l'affidabilità del tuo prodotto finale.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Ambiente | Alto vuoto (da 10⁻⁵ a 10⁻⁶ Torr) |

| Vantaggio chiave | Processo senza flussante, che elimina la contaminazione |

| Ideale per | Metalli reattivi, applicazioni ad alta purezza |

| Settori primari | Aerospaziale, Medicale, Elettronica |

| Considerazioni | Costo iniziale più elevato, tempi di ciclo più lunghi |

Pronto a ottenere giunzioni metalliche impeccabili e ad alta resistenza per i tuoi componenti critici? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per processi di produzione di precisione come la brasatura sotto vuoto. La nostra esperienza ti garantisce di avere gli strumenti giusti per unire metalli reattivi e produrre parti prive di contaminazione per applicazioni aerospaziali, mediche ed elettroniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la qualità e l'affidabilità della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza