Nella sua essenza, il processo del forno a vuoto prevede il riscaldamento dei materiali all'interno di una camera sigillata da cui è stata rimossa virtualmente tutta l'aria. La sequenza tipica include il carico del materiale, l'estrazione dell'atmosfera per creare il vuoto, il riscaldamento del materiale a una temperatura precisa, il mantenimento a tale temperatura per un tempo prestabilito e infine il raffreddamento in modo controllato prima di esporlo nuovamente all'aria. Questo ambiente controllato e privo di ossigeno è la chiave per prevenire reazioni chimiche indesiderate come l'ossidazione.

Lo scopo fondamentale di un forno a vuoto non è solo quello di riscaldare i materiali, ma di farlo in un ambiente inerte. Rimuovendo i gas reattivi come l'ossigeno, il forno consente processi ad alta temperatura che si traducono in una purezza del materiale, una resistenza e una finitura superficiale superiori, proprietà spesso impossibili da ottenere in un forno atmosferico convenzionale.

Il Principio Fondamentale: Perché Operare Sottovuoto?

Per comprendere il processo, è necessario prima capire il problema che risolve. Quando i materiali vengono riscaldati in presenza di aria, reagiscono con ossigeno, azoto e vapore acqueo. Un forno a vuoto elimina completamente questa variabile.

Eliminare Ossidazione e Contaminazione

Il beneficio più immediato è la prevenzione dell'ossidazione. Sottovuoto, non c'è ossigeno che possa offuscare, scolorire o formare un sottile strato di ossido sulla superficie del materiale.

Ciò impedisce anche altre forme di contaminazione e reazioni indesiderate, come la decarburazione (la perdita di carbonio dall'acciaio), che può compromettere l'integrità strutturale del materiale.

Consentire Processi ad Alta Purezza

Per i materiali avanzati come le superleghe ad alta temperatura, il titanio o gli impianti di grado medico, anche tracce di impurità gassose possono rovinare le loro prestazioni.

Un ambiente a vuoto assicura che la chimica del materiale rimanga pura e controllata con precisione durante tutto il ciclo di riscaldamento e raffreddamento.

Ottenere un'Uniformità di Temperatura Ineguagliabile

Nel vuoto, il calore viene trasferito principalmente per irraggiamento, non per convezione. Ciò consente un riscaldamento estremamente uniforme, assicurando che le parti complesse raggiungano la temperatura target in modo omogeneo, minimizzando così le sollecitazioni interne e la distorsione.

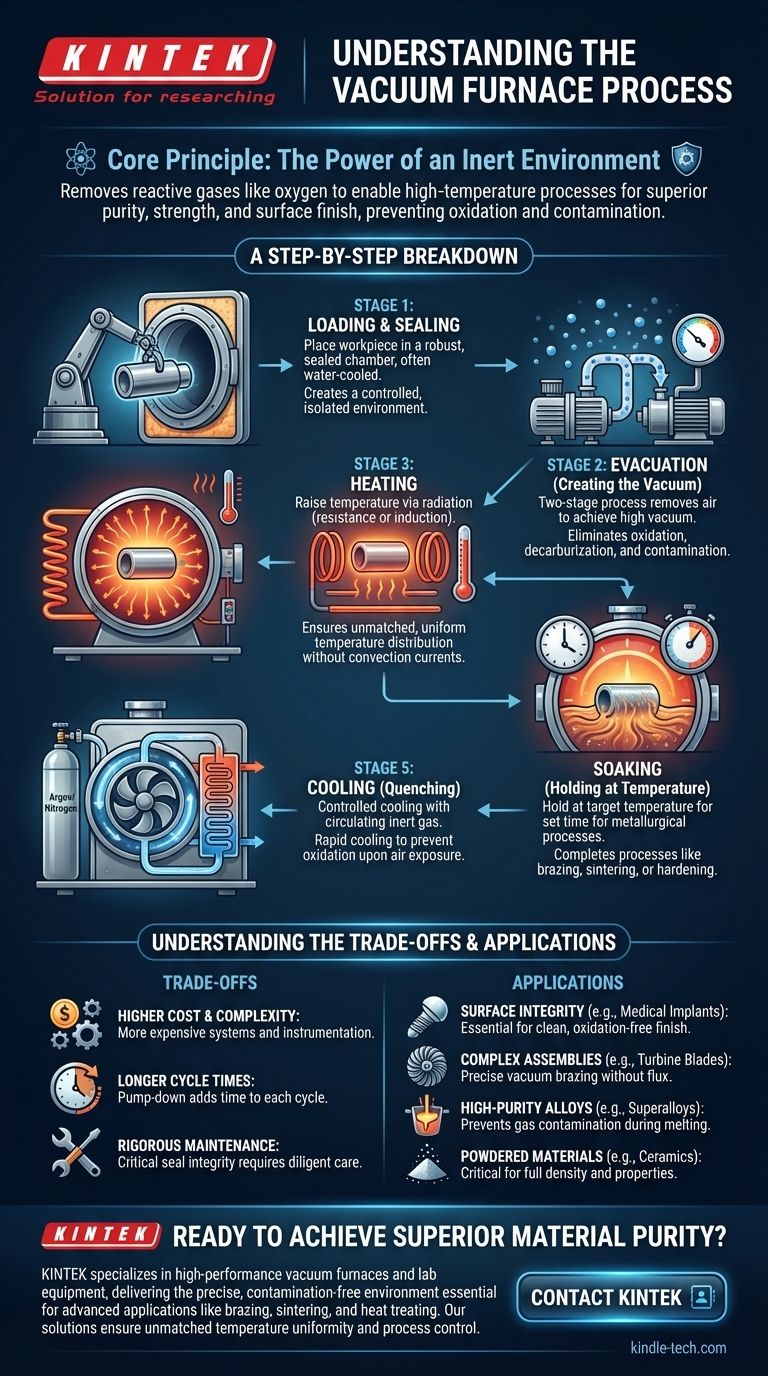

Una Scomposizione Passo Dopo Passo del Processo

Sebbene i parametri specifici varino a seconda dell'applicazione (come brasatura, sinterizzazione o trattamento termico), la sequenza operativa fondamentale rimane coerente.

Passaggio 1: Carico e Sigillatura

Il materiale o il pezzo da lavorare viene posizionato all'interno della camera del forno. La camera stessa è un recipiente robusto e sigillato, spesso con una doppia parete per il raffreddamento ad acqua per proteggere la struttura e le guarnizioni dal calore interno intenso.

Passaggio 2: Evacuazione (Creazione del Vuoto)

Questo è tipicamente un processo a due stadi per rimuovere l'aria in modo efficiente.

- Una pompa meccanica di "pre-vuoto" rimuove la maggior parte dell'aria, abbassando significativamente la pressione.

- Una pompa a diffusione o turbomolecolare subentra quindi per raggiungere il livello di alto vuoto richiesto per il processo, rimuovendo le molecole rimanenti.

Passaggio 3: Riscaldamento

Una volta raggiunta la pressione di vuoto target, gli elementi riscaldanti aumentano la temperatura. Il metodo di riscaldamento varia a seconda del tipo di forno:

- Riscaldamento a Resistenza: Elementi in grafite o metallo refrattario si riscaldano quando viene fatta passare elettricità attraverso di essi, irradiando calore al pezzo.

- Riscaldamento a Induzione: Una corrente alternata in una bobina a induzione genera correnti parassite all'interno del metallo stesso, facendolo riscaldare dall'interno verso l'esterno. Questo è comune per la fusione dei metalli.

Passaggio 4: Mantenimento (Soaking)

Il materiale viene mantenuto alla temperatura target per un tempo predeterminato. Questo periodo di "soaking" (mantenimento) consente al processo metallurgico desiderato—come il flusso della lega di brasatura, la diffusione degli atomi per l'indurimento o il legame delle particelle durante la sinterizzazione—di completarsi interamente.

Passaggio 5: Raffreddamento (Tempra)

Il raffreddamento controllato è importante quanto il riscaldamento. Per raffreddare rapidamente il materiale senza esporlo all'aria, la camera viene riempita con un gas inerte di elevata purezza, come argon o azoto.

Una potente ventola fa circolare questo gas attraverso uno scambiatore di calore, trasferendo il calore lontano dal pezzo in modo rapido e controllato. Il materiale deve essere raffreddato a una temperatura sicura prima che la porta venga aperta per prevenire l'ossidazione immediata.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. I loro vantaggi comportano considerazioni specifiche.

Costo e Complessità Maggiori

I sistemi a vuoto, inclusi pompe, guarnizioni e strumentazione di controllo avanzata, sono significativamente più complessi e costosi da acquistare e utilizzare rispetto ai forni atmosferici standard.

Tempi di Ciclo Più Lunghi

La necessità di evacuare la camera fino a un vuoto spinto aggiunge tempo considerevole all'inizio di ogni ciclo. Ciò può rendere il tempo totale del processo più lungo rispetto ai metodi convenzionali.

Esigenze di Manutenzione Rigorose

Mantenere una perfetta tenuta sottovuoto è fondamentale. Ciò richiede una manutenzione diligente e proattiva di guarnizioni della porta, pompe, valvole e passaggi per prevenire perdite che potrebbero compromettere l'intero processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determina se i vantaggi di un forno a vuoto giustificano le sue complessità.

- Se la tua attenzione principale è l'integrità e la brillantezza della superficie (es. impianti medici, parti aerospaziali): Un forno a vuoto è essenziale per prevenire qualsiasi ossidazione superficiale e garantire una finitura pulita.

- Se la tua attenzione principale è unire assemblaggi complessi senza fondente (es. pale di turbine, elettronica): La brasatura sottovuoto fornisce un metodo di giunzione pulito, forte e preciso impossibile con altre tecniche.

- Se la tua attenzione principale è fondere leghe di elevata purezza (es. superleghe per motori a reazione): Il forno a induzione sottovuoto è lo standard industriale per prevenire la contaminazione da gas e ottenere una composizione chimica precisa.

- Se la tua attenzione principale è la lavorazione di materiali in polvere (es. ceramiche, carburo di tungsteno): La sinterizzazione sottovuoto è fondamentale per ottenere la massima densità e proprietà del materiale superiori senza introdurre impurità.

Rimuovendo l'atmosfera dall'equazione, un forno a vuoto ti dà il controllo assoluto sull'ambiente di lavorazione termica.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Beneficio Principale |

|---|---|---|

| 1. Carico e Sigillatura | Posizionare il pezzo in una camera sigillata e raffreddata ad acqua | Crea un ambiente controllato |

| 2. Evacuazione | Rimuovere l'aria utilizzando pompe di pre-vuoto e alto vuoto | Elimina ossidazione e contaminazione |

| 3. Riscaldamento | Riscaldamento tramite irraggiamento (resistenza/induzione) | Garantisce una distribuzione uniforme della temperatura |

| 4. Mantenimento | Mantenimento alla temperatura target per tempo definito | Completa i processi metallurgici (es. brasatura, sinterizzazione) |

| 5. Raffreddamento | Tempra con circolazione di gas inerte (argon/azoto) | Raffreddamento rapido senza ossidazione |

Pronto a ottenere purezza e prestazioni superiori del materiale nel tuo laboratorio?

KINTEK è specializzata in forni a vuoto ad alte prestazioni e attrezzature da laboratorio, fornendo l'ambiente preciso e privo di contaminazioni essenziale per applicazioni avanzate come brasatura, sinterizzazione e trattamento termico. Le nostre soluzioni garantiscono un'uniformità di temperatura, un'integrità superficiale e un controllo di processo senza pari per settori che vanno dall'aerospaziale agli impianti medici.

Contattaci oggi stesso per discutere come un forno a vuoto KINTEK può migliorare le capacità del tuo laboratorio e soddisfare i tuoi obiettivi specifici di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali tipi di metalli possono essere fusi utilizzando un forno a ribaltamento? La tua guida ai metalli ferrosi, non ferrosi e preziosi

- Qual è lo scopo dell'uso di una pompa per vuoto prima del riscaldamento dei sali cloruri? Garantire dati di corrosione ad alta fedeltà

- Come contribuisce un forno di calcinazione ad alta temperatura alla formazione di catalizzatori Si-RuO2? Ottimizza la tua sintesi

- In che modo la progettazione della camera di reazione sotto vuoto influisce sulla qualità dei sensori VPP? Ottimizza oggi la tua polimerizzazione in fase vapore

- Come si mantiene la pressione del vuoto? Padroneggia l'equilibrio tra rimozione di gas e carico di gas per prestazioni stabili.

- Quali sono i pericoli della pirolisi? Gestire i rischi ambientali, operativi e chimici

- Perché viene utilizzato un forno di essiccazione sotto vuoto per la lavorazione di polveri di leghe Nb-W? Proteggere la purezza del materiale e prevenire l'ossidazione

- Qual è lo scopo dell'utilizzo di un forno a temperatura controllata di precisione per il trattamento di distensione nei campioni di vetro dopo lo stampaggio?