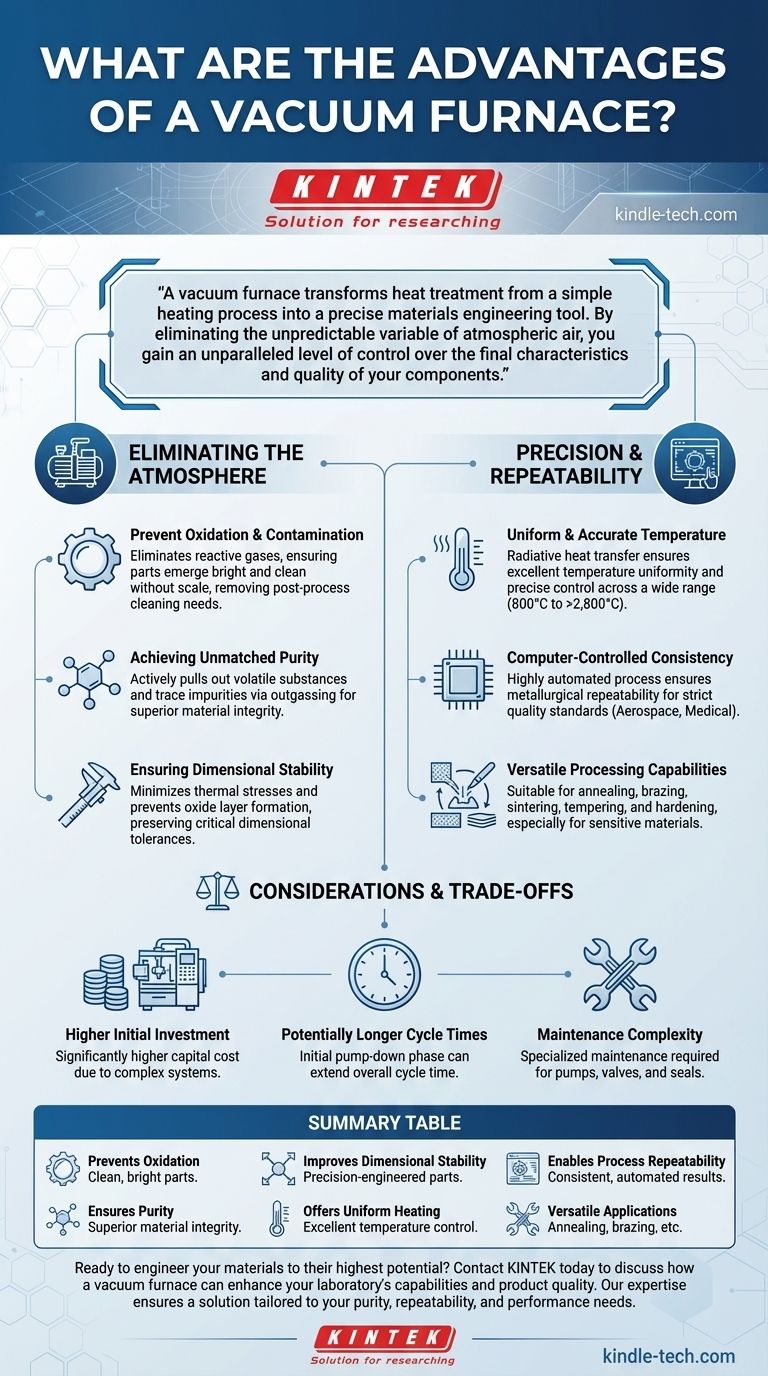

I principali vantaggi di un forno a vuoto derivano dalla sua capacità di creare un ambiente altamente controllato e privo di contaminazioni. Rimuovendo l'atmosfera e i suoi gas reattivi, questi forni prevengono l'ossidazione e garantiscono una purezza eccezionale, portando a proprietà dei materiali superiori. Questo preciso controllo ambientale, combinato con una gestione uniforme della temperatura e processi automatizzati, offre risultati costanti e di alta qualità per un'ampia gamma di applicazioni di trattamento termico.

Un forno a vuoto trasforma il trattamento termico da un semplice processo di riscaldamento a un preciso strumento di ingegneria dei materiali. Eliminando la variabile imprevedibile dell'aria atmosferica, si ottiene un livello di controllo senza precedenti sulle caratteristiche finali e sulla qualità dei componenti.

La base del controllo: eliminare l'atmosfera

La caratteristica distintiva di un forno a vuoto è la rimozione dell'aria prima e durante il ciclo di riscaldamento. Questo passaggio fondamentale è la fonte dei suoi vantaggi più significativi.

Prevenzione dell'ossidazione e della contaminazione

In un forno convenzionale, l'ossigeno e altri gas presenti nell'aria reagiscono con la superficie calda di un pezzo, creando scaglie e scolorimento. Un forno a vuoto elimina questi gas reattivi, assicurando che i pezzi escano dal ciclo di trattamento termico brillanti e puliti. Ciò elimina la necessità di pulizia post-processo e preserva l'integrità della superficie del componente.

Raggiungere una purezza ineguagliabile

L'ambiente sottovuoto non riguarda solo la prevenzione di nuovi contaminanti; riguarda anche la rimozione di quelli esistenti. Il sistema di pompaggio del vuoto estrae attivamente sostanze volatili e tracce di impurità dal materiale stesso, un processo noto come degassamento. Ciò si traduce in un prodotto finale con maggiore purezza e migliore integrità strutturale.

Garantire la stabilità dimensionale

Il riscaldamento uniforme in un ambiente controllato e privo di gas minimizza le sollecitazioni termiche che causano la deformazione o la distorsione dei pezzi. Prevenendo la formazione di uno strato di ossido, la superficie del componente rimane inalterata, preservando tolleranze dimensionali critiche, essenziali per i pezzi di precisione.

Precisione e ripetibilità nel trattamento termico

Con l'ambiente sotto controllo, l'attenzione si sposta sul processo termico stesso. I forni a vuoto offrono un'accuratezza e una consistenza eccezionali.

Temperatura uniforme e precisa

Il trasferimento di calore nel vuoto avviene principalmente per irraggiamento, il che favorisce un'eccellente uniformità di temperatura su tutto il carico di lavoro. Sistemi di controllo avanzati consentono una gestione precisa della temperatura, spesso entro pochi gradi, su un intervallo operativo molto ampio (da 800°C a oltre 2.800°C).

Consistenza controllata dal computer

I moderni forni a vuoto sono altamente automatizzati. L'intero ciclo di trattamento termico—dal pompaggio del vuoto al riscaldamento, alla sosta e alla tempra—può essere programmato ed eseguito da un computer. Ciò garantisce la ripetibilità metallurgica da un lotto all'altro, un requisito fondamentale per le industrie con rigorosi standard di qualità come l'aerospaziale e il settore medico.

Capacità di lavorazione versatili

L'ambiente controllato di un forno a vuoto lo rende adatto a un'ampia gamma di processi termici. È uno strumento altamente versatile in grado di eseguire ricottura, brasatura, sinterizzazione, tempra e indurimento, spesso per materiali che verrebbero compromessi in un forno ad atmosfera tradizionale.

Comprendere i compromessi e le considerazioni

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. I loro vantaggi comportano considerazioni specifiche.

Investimento iniziale più elevato

I forni a vuoto, con le loro complesse camere, guarnizioni e sistemi di pompaggio ad alte prestazioni, rappresentano un costo di capitale significativamente più elevato rispetto ai forni ad atmosfera convenzionali.

Tempi di ciclo potenzialmente più lunghi

Il processo per raggiungere un vuoto profondo (pompaggio) richiede tempo. Sebbene la fase di raffreddamento rapido (tempra) possa essere molto veloce, la fase iniziale di pompaggio può rendere il tempo di ciclo complessivo più lungo rispetto ad alcuni processi più semplici basati sull'atmosfera.

Complessità della manutenzione

I sistemi necessari per creare e mantenere il vuoto—incluse pompe, valvole e guarnizioni—richiedono una manutenzione specializzata e diligente per garantire prestazioni senza perdite e affidabilità operativa.

Fare la scelta giusta per la tua applicazione

La scelta di un forno a vuoto dipende interamente dalla qualità richiesta, dal materiale e dalla complessità del prodotto finale.

- Se il tuo obiettivo principale sono componenti ad alta purezza (medico, aerospaziale): L'ambiente privo di contaminazioni è imprescindibile per raggiungere l'integrità e le prestazioni richieste del materiale.

- Se il tuo obiettivo principale è la brasatura di assiemi complessi: Il processo pulito e senza flussante della brasatura sotto vuoto garantisce giunti forti e privi di vuoti senza pulizia post-brasatura.

- Se il tuo obiettivo principale è l'indurimento di acciai per utensili ad alte prestazioni: Il controllo preciso del riscaldamento e la tempra rapida a gas offrono proprietà meccaniche superiori e minima distorsione.

- Se il tuo obiettivo principale sono parti ad alto volume e bassa complessità: Il costo, il tempo di ciclo e i costi di manutenzione potrebbero rendere un forno ad atmosfera convenzionale una scelta più pratica ed economica.

In definitiva, un forno a vuoto offre un livello eccezionale di controllo del processo, consentendoti di ingegnerizzare i materiali al loro massimo potenziale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Previene l'ossidazione | Elimina scaglie e scolorimento per parti pulite e brillanti. |

| Garantisce la purezza | Rimuove i contaminanti tramite degassamento per un'integrità superiore del materiale. |

| Migliora la stabilità dimensionale | Minimizza la deformazione e la distorsione per parti di precisione. |

| Offre riscaldamento uniforme | Fornisce un eccellente controllo della temperatura su tutto il carico di lavoro. |

| Consente la ripetibilità del processo | Offre risultati costanti e automatizzati lotto dopo lotto. |

| Applicazioni versatili | Adatto per ricottura, brasatura, sinterizzazione, tempra e indurimento. |

Pronto a ingegnerizzare i tuoi materiali al loro massimo potenziale?

Un forno a vuoto di KINTEK trasforma il tuo processo di trattamento termico, fornendo l'ambiente privo di contaminazioni e il controllo preciso richiesti per risultati superiori in applicazioni aerospaziali, mediche e di acciai per utensili. La nostra esperienza nelle attrezzature da laboratorio ti assicura una soluzione su misura per le tue esigenze specifiche di purezza, ripetibilità e prestazioni.

Contatta KINTEK oggi per discutere come un forno a vuoto può migliorare le capacità del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari