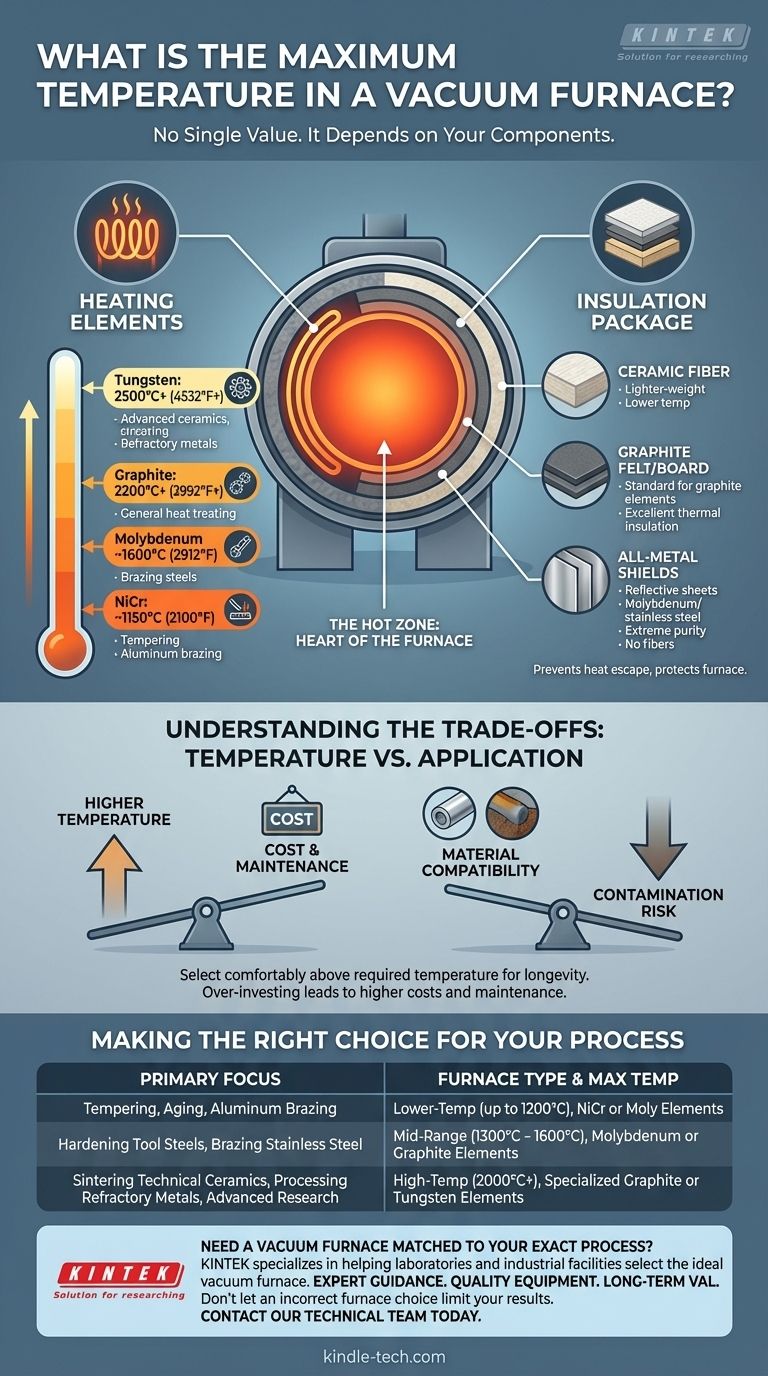

La temperatura massima di un forno a vuoto non è un valore singolo ma dipende interamente dalla sua costruzione, in particolare dai materiali utilizzati per i suoi elementi riscaldanti e l'isolamento. Mentre alcuni forni comuni operano fino a 1600°C (2912°F), modelli specializzati possono raggiungere in sicurezza temperature ben oltre i 2200°C (3992°F).

Il limite di temperatura ultimo di un forno a vuoto è definito dal punto di fusione fisico e dalla stabilità operativa dei suoi componenti interni. Comprendere questi materiali è la chiave per abbinare la capacità di un forno a un processo industriale o di ricerca specifico.

Cosa determina la temperatura massima di un forno a vuoto?

La "zona calda" è il cuore del forno. I materiali scelti per i suoi due componenti principali—elementi riscaldanti e isolamento—dettano il limite di prestazione del sistema.

Il ruolo degli elementi riscaldanti

Gli elementi riscaldanti sono i componenti che generano il calore. Il materiale di cui sono fatti è il fattore più importante nel determinare la temperatura massima del forno.

- Nichel-Cromo (NiCr): Utilizzato in applicazioni a bassa temperatura, tipicamente con un massimo di circa 1150°C (2100°F).

- Molibdeno (Moly): Una scelta comune per i forni di fascia media. Gli elementi in molibdeno possono operare costantemente fino a circa 1600°C e sono spesso utilizzati per la brasatura e il trattamento termico degli acciai.

- Grafite: Un materiale molto popolare ed economico che può raggiungere temperature di 2200°C (3992°F) o anche superiori. Offre un'eccellente uniformità termica.

- Tungsteno: Utilizzato per le applicazioni più esigenti ad alta temperatura. Gli elementi in tungsteno possono operare oltre i 2500°C (4532°F), rendendoli adatti per la sinterizzazione di ceramiche avanzate e la lavorazione di metalli refrattari.

L'importanza dell'isolamento

Il pacchetto isolante impedisce al calore di fuoriuscire dalla zona calda e di danneggiare il resto del forno. Deve essere in grado di resistere alle temperature generate dagli elementi.

- Fibra ceramica: Isolamento più leggero utilizzato nei forni a bassa temperatura.

- Feltro/pannello di grafite: L'isolamento standard utilizzato nei forni con elementi riscaldanti in grafite. È leggero e fornisce un eccellente isolamento termico a temperature molto elevate.

- Schermi interamente metallici: Si tratta di strati di fogli metallici riflettenti (tipicamente molibdeno e acciaio inossidabile) che contengono il calore. Sono utilizzati in applicazioni che richiedono estrema purezza e un vuoto molto pulito, poiché non rilasciano fibre come altri tipi di isolamento.

Comprendere i compromessi: temperatura vs. applicazione

La scelta di un forno non riguarda solo la selezione della temperatura più alta possibile. Prestazioni superiori comportano significativi compromessi in termini di costi, manutenzione e compatibilità del processo.

Temperatura più alta vs. costo

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo prezzo. Un forno con elementi in tungsteno e isolamento avanzato in grado di raggiungere i 2500°C può essere molte volte più costoso di un forno con elementi in molibdeno da 1300°C.

Compatibilità dei materiali e contaminazione

La scelta del materiale della zona calda può influenzare i vostri pezzi. Gli elementi in grafite, ad esempio, possono causare carburazione (l'assorbimento di carbonio) in alcuni metalli ad alte temperature, il che è indesiderabile per alcune leghe.

In questi casi, è necessaria una zona calda interamente metallica che utilizzi molibdeno o tungsteno, anche se più costosa. Ciò fornisce un ambiente più pulito.

Manutenzione e durata

Operare qualsiasi forno costantemente alla sua massima temperatura nominale accorcerà drasticamente la vita dei suoi elementi riscaldanti e dell'isolamento.

Una pratica operativa prudente prevede la scelta di un forno con una temperatura massima che sia comodamente superiore alla temperatura di processo richiesta. Ciò garantisce la longevità dei componenti e riduce i costi di manutenzione a lungo termine.

Fare la scelta giusta per il tuo processo

La tua applicazione specifica detta il forno di cui hai bisogno. La chiave è abbinare la capacità del forno ai requisiti del tuo processo senza investire eccessivamente in un intervallo di temperatura non necessario.

- Se il tuo obiettivo principale è la tempra, l'invecchiamento o la brasatura dell'alluminio: Un forno a bassa temperatura (fino a 1200°C) con elementi in NiCr o molibdeno è sufficiente ed estremamente economico.

- Se il tuo obiettivo principale è la tempra di acciai per utensili, la brasatura di acciaio inossidabile o il trattamento termico generale: Un forno di fascia media (1300°C - 1600°C) con elementi in molibdeno o grafite è lo standard del settore.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche tecniche, la lavorazione di metalli refrattari o la ricerca avanzata: Hai bisogno di un forno ad alta temperatura (2000°C+) con componenti specializzati in grafite o tungsteno.

Comprendendo cosa definisce i limiti di un forno, puoi prendere una decisione informata che allinei la tecnologia con la tua vera esigenza operativa.

Tabella riassuntiva:

| Materiale dell'elemento riscaldante | Temperatura massima tipica | Applicazioni comuni |

|---|---|---|

| Nichel-Cromo (NiCr) | ~1150°C (2100°F) | Tempra, invecchiamento, brasatura alluminio |

| Molibdeno (Moly) | ~1600°C (2912°F) | Tempra di acciai per utensili, brasatura di acciaio inossidabile |

| Grafite | 2200°C+ (3992°F+) | Trattamento termico generale, sinterizzazione ceramiche |

| Tungsteno | 2500°C+ (4532°F+) | Lavorazione di metalli refrattari, ricerca avanzata |

Hai bisogno di un forno a vuoto adatto al tuo processo esatto?

Scegliere il forno giusto è fondamentale per le prestazioni, l'efficienza dei costi e la compatibilità dei materiali. Gli esperti di KINTEK sono specializzati nell'aiutare laboratori e strutture industriali a selezionare il forno a vuoto ideale.

Forniamo:

- Guida esperta: Analizzeremo la tua applicazione specifica—che si tratti di brasatura, sinterizzazione o trattamento termico—per raccomandare un forno con l'intervallo di temperatura corretto e i materiali della zona calda.

- Attrezzatura di qualità: KINTEK fornisce attrezzature da laboratorio affidabili, inclusi forni a vuoto con vari elementi riscaldanti (Grafite, Molibdeno, Tungsteno) per prevenire problemi come la carburazione e garantire la purezza del processo.

- Valore a lungo termine: Ti aiutiamo a evitare di investire eccessivamente in capacità non necessarie, assicurandoti un forno che offra longevità e riduca i costi di manutenzione.

Non lasciare che una scelta errata del forno limiti i tuoi risultati. Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo