Per la maggior parte delle applicazioni ingegneristiche, uno spessore di placcatura standard varia tipicamente da 0,0005 pollici a 0,0015 pollici (da 0,012 mm a 0,038 mm). Questo spessore fornisce una superficie durevole e funzionale con una durezza di circa 48-52 Rockwell C, adatta a un'ampia varietà di usi industriali.

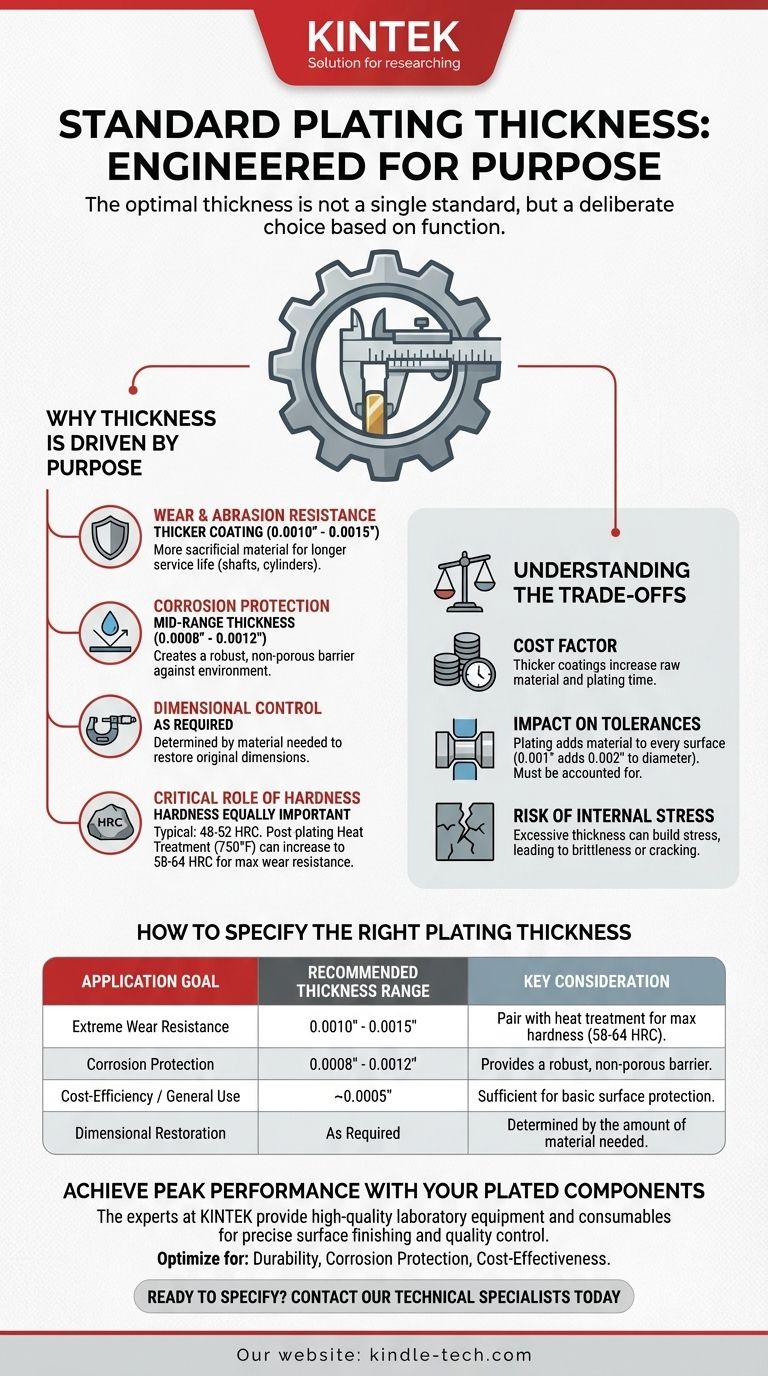

Il concetto di un unico spessore di placcatura "standard" è fuorviante. Lo spessore ottimale non è un numero fisso, ma una scelta ingegneristica deliberata dettata interamente dalla funzione prevista del pezzo, dall'ambiente e dai requisiti di prestazione.

Perché lo Spessore è Guidato dallo Scopo

Sebbene esista un intervallo generale, lo spessore specifico che si sceglie all'interno di tale intervallo - o anche al di fuori di esso - dipende da ciò che si desidera che il rivestimento realizzi. La funzione del rivestimento è il fattore più critico nella sua specifica.

Placcatura per la Resistenza all'Usura e all'Abrasione

Per i componenti soggetti ad attrito o usura abrasiva, un rivestimento più spesso è generalmente migliore.

Un maggiore spessore fornisce più materiale sacrificale, estendendo la vita utile del pezzo prima che il metallo di base venga esposto. Questo è comune per alberi, cilindri idraulici e componenti scorrevoli.

Placcatura per la Protezione dalla Corrosione

L'obiettivo principale per la resistenza alla corrosione è creare una barriera completa e non porosa tra il substrato e il suo ambiente.

Anche un rivestimento relativamente sottile può fornire un'eccellente protezione, ma un maggiore spessore aggiunge robustezza e aiuta a garantire che non vi siano pori microscopici che potrebbero diventare siti di corrosione.

Placcatura per il Controllo Dimensionale

La placcatura viene spesso utilizzata per riportare i pezzi usurati o lavorati male alle loro dimensioni originali.

In questi casi, lo "standard" viene messo da parte. Lo spessore è determinato dalla quantità di materiale che deve essere aggiunta per soddisfare la tolleranza dimensionale finale.

Il Ruolo Critico della Durezza

Lo spessore è solo metà dell'equazione delle prestazioni. La durezza della placcatura è altrettanto importante per la durabilità.

Come notato, la placcatura ingegneristica tipica ha una durezza di 48-52 Rockwell C. Tuttavia, i processi post-placcatura come il trattamento termico per un'ora a circa 750°F (400°C) possono aumentarla significativamente a 58-64 Rockwell C, migliorando drasticamente la resistenza all'usura.

Comprendere i Compromessi

Scegliere uno spessore di placcatura è un esercizio di bilanciamento delle prestazioni con i limiti pratici. Scegliere semplicemente il rivestimento più spesso possibile è spesso un errore.

Il Fattore Costo

La placcatura è un processo additivo. Un rivestimento più spesso richiede più materiale grezzo e molto più tempo nel bagno di placcatura, entrambi i quali aumentano direttamente il costo dell'operazione.

Impatto sulle Tolleranze Strette

La placcatura aggiunge materiale a ogni superficie. Ciò deve essere preso in considerazione nella progettazione iniziale, specialmente per i pezzi con tolleranze strette, filettature o superfici di accoppiamento. Una placcatura di 0,001 pollici aggiunge 0,002 pollici al diametro di un albero.

Rischio di Tensione Interna

All'aumentare dello spessore della placcatura, le tensioni interne all'interno del rivestimento possono accumularsi. Se non gestiti correttamente, i rivestimenti eccessivamente spessi possono diventare fragili, portando a crepe o scarsa adesione al materiale di base.

Come Specificare lo Spessore di Placcatura Corretto

La specifica finale dovrebbe essere una scelta consapevole basata sull'applicazione specifica e sul budget del pezzo.

- Se la tua attenzione principale è l'estrema resistenza all'usura: Specifica uno spessore all'estremità superiore dell'intervallo (0,0010" - 0,0015") e considera di specificare il trattamento termico post-placcatura per la massima durezza.

- Se la tua attenzione principale è la protezione dalla corrosione: Uno spessore medio (0,0008" - 0,0012") fornisce una barriera robusta e affidabile per la maggior parte degli ambienti industriali.

- Se la tua attenzione principale è l'efficienza dei costi per l'uso generale: Uno spessore all'estremità inferiore dell'intervallo (0,0005") è spesso sufficiente per fornire una protezione superficiale di base e una finitura durevole.

- Se la tua attenzione principale è il ripristino delle dimensioni del pezzo: Lo spessore richiesto è semplicemente la quantità di materiale necessaria per riportare il pezzo entro la tolleranza specificata.

In definitiva, lo spessore di placcatura corretto è quello che soddisfa i tuoi obiettivi di prestazione senza sovra-ingegnerizzare la soluzione.

Tabella Riassuntiva:

| Obiettivo Applicativo | Intervallo di Spessore Raccomandato | Considerazione Chiave |

|---|---|---|

| Estrema Resistenza all'Usura | 0.0010" - 0.0015" | Abbinare al trattamento termico per la massima durezza (58-64 HRC). |

| Protezione dalla Corrosione | 0.0008" - 0.0012" | Fornisce una barriera robusta e non porosa. |

| Efficienza dei Costi / Uso Generale | ~0.0005" | Sufficiente per la protezione superficiale di base. |

| Ripristino Dimensionale | Secondo Necessità | Determinata dalla quantità di materiale necessaria. |

Raggiungi le Prestazioni Ottimali con i Tuoi Componenti Placcati

Scegliere lo spessore di placcatura corretto è fondamentale per la longevità e l'affidabilità dei tuoi pezzi. Gli esperti di KINTEK sono qui per aiutarti a navigare in queste specifiche. Forniamo attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per una finitura superficiale precisa e il controllo qualità.

Lascia che ti aiutiamo a ottimizzare il tuo processo per:

- Durabilità: Seleziona lo spessore e la durezza ideali per la massima resistenza all'usura.

- Protezione dalla Corrosione: Assicura una barriera protettiva impeccabile per ambienti difficili.

- Efficienza dei Costi: Evita la sovra-ingegnerizzazione e controlla il budget del tuo progetto.

Pronto a specificare la placcatura perfetta per la tua applicazione? Contatta oggi i nostri specialisti tecnici per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse