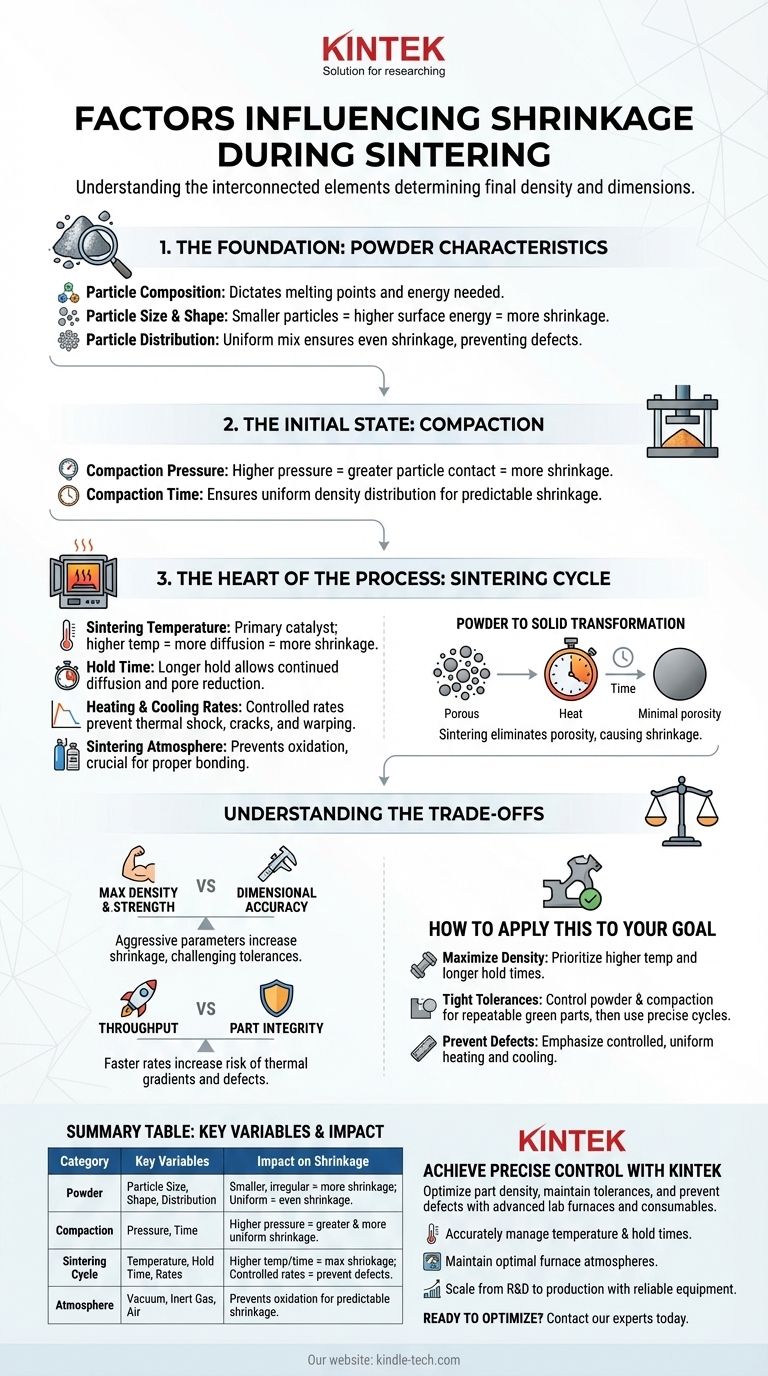

Diversi fattori critici guidano il ritiro durante la sinterizzazione. Il processo è fondamentalmente influenzato dalle caratteristiche della polvere grezza, dalla compattazione iniziale del pezzo e dalle precise condizioni del ciclo termico, inclusi temperatura, tempo e atmosfera. Ciascuno di questi elementi svolge un ruolo distinto e interconnesso nel determinare la densità e le dimensioni finali del componente.

La sinterizzazione non è un semplice processo di riscaldamento; è una trasformazione controllata a livello atomico. Comprendere che il ritiro è una diretta conseguenza dell'eliminazione della porosità ti consente di manipolare le variabili di input—dalla dimensione delle particelle alla velocità di riscaldamento—per ottenere un risultato prevedibile e desiderato.

Le Fondamenta: Caratteristiche della Polvere

Il percorso verso un pezzo finito inizia con la materia prima. Le proprietà intrinseche della polvere stabiliscono la base per come il materiale si comporterà durante la sinterizzazione.

Composizione delle Particelle

La composizione chimica della polvere è il fattore più fondamentale. Diversi metalli, leghe o ceramiche hanno punti di fusione, velocità di diffusione e proprietà termiche uniche, tutte le quali dettano l'energia richiesta per iniziare e completare il processo di sinterizzazione.

Dimensione e Forma delle Particelle

Le particelle più piccole possiedono un rapporto superficie-volume più elevato. Questa elevata energia superficiale è una forza trainante primaria per la sinterizzazione, portando generalmente a un ritiro più rapido e significativo man mano che il sistema cerca uno stato di energia inferiore. Le particelle di forma irregolare possono anche aumentare il contatto inter-particellare, influenzando ulteriormente la densificazione.

Distribuzione delle Particelle

Una distribuzione uniforme delle dimensioni delle particelle è fondamentale per risultati prevedibili. Una miscela omogenea assicura che il ritiro avvenga uniformemente in tutto il pezzo, prevenendo deformazioni, tensioni interne o aree di densità inconsistente.

Lo Stato Iniziale: Il Ruolo della Compattazione

La compattazione, o stampaggio, crea il pezzo "verde"—il precursore non sinterizzato. La densità e l'integrità di questo stato iniziale influenzano direttamente la successiva fase di sinterizzazione.

Pressione di Compattazione

Una maggiore pressione di compattazione avvicina le particelle, aumentando la densità iniziale del pezzo verde. Questo contatto particella-particella migliorato facilita la diffusione atomica che guida la densificazione, influenzando direttamente la velocità e l'entità del ritiro.

Tempo di Compattazione

Sebbene secondaria rispetto alla pressione, la durata della compattazione aiuta a garantire che la densità sia distribuita uniformemente in tutto il pezzo. Questa uniformità è essenziale per un ritiro prevedibile durante la fase di riscaldamento.

Il Cuore del Processo: Il Ciclo di Sinterizzazione

Il ciclo termico è dove avviene la trasformazione da una polvere compattata a un oggetto solido. Ogni variabile in questa fase deve essere controllata con precisione.

Temperatura di Sinterizzazione

La temperatura è il catalizzatore primario per la sinterizzazione. Temperature più elevate forniscono l'energia termica necessaria affinché gli atomi si diffondano attraverso i confini delle particelle, riempiendo i vuoti (pori) tra di essi e causando il ritiro e la densificazione del pezzo.

Tempo di Mantenimento

La durata in cui il pezzo viene mantenuto alla temperatura di sinterizzazione massima è critica. Un tempo di mantenimento più lungo consente al processo di diffusione di continuare più a lungo, con conseguente maggiore riduzione dei pori e, di conseguenza, maggiore ritiro. Ad esempio, aumentare il tempo di mantenimento da 30 a 60 minuti può ridurre la dimensione dei pori fino al 25%.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui il pezzo viene riscaldato (rampa di salita) e raffreddato influisce sull'uniformità del processo. Una velocità controllata e costante previene lo shock termico e assicura che l'intero pezzo si ritiri in modo coerente, minimizzando il rischio di crepe o deformazioni.

Atmosfera di Sinterizzazione

L'atmosfera all'interno del forno—sia essa vuoto, gas inerte come l'argon o aria—è cruciale. Previene reazioni chimiche indesiderate come l'ossidazione, che possono inibire il legame tra le particelle e influenzare negativamente le proprietà finali del componente.

Comprendere i Compromessi

L'ottimizzazione del processo di sinterizzazione implica sempre il bilanciamento di obiettivi contrastanti. Comprendere questi compromessi è essenziale per un controllo efficace del processo.

Resistenza vs. Precisione Dimensionale

Il raggiungimento della massima densità e resistenza meccanica richiede spesso parametri di sinterizzazione aggressivi (alta temperatura, lunghi tempi di mantenimento). Tuttavia, ciò causa anche il ritiro più significativo, il che può rendere difficile mantenere tolleranze dimensionali strette.

Produttività vs. Integrità del Pezzo

Velocità di riscaldamento e raffreddamento più rapide possono aumentare la produttività. Questa velocità, tuttavia, aumenta il rischio di gradienti termici all'interno del pezzo, che possono portare a un ritiro non uniforme, tensioni interne e potenziali difetti.

Eliminazione della Porosità

Il ritiro è la manifestazione fisica della riduzione o eliminazione della porosità. Le variabili che aumentano il ritiro, come temperature più elevate e tempi di mantenimento più lunghi, sono le stesse utilizzate per creare un pezzo completamente denso. Al contrario, se si desidera un certo livello di porosità, questi parametri devono essere attentamente limitati.

Come Applicare Questo al Tuo Obiettivo

Il tuo obiettivo specifico determina quali fattori dovresti prioritizzare.

- Se il tuo obiettivo principale è massimizzare la densità e la resistenza del pezzo: Prioritizza temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi per portare il processo di diffusione il più vicino possibile al completamento.

- Se il tuo obiettivo principale è raggiungere tolleranze dimensionali strette: Controlla meticolosamente le caratteristiche della polvere e la pressione di compattazione per creare un pezzo "verde" altamente ripetibile, quindi utilizza un ciclo termico precisamente controllato.

- Se il tuo obiettivo principale è prevenire difetti come deformazioni o crepe: Sottolinea velocità di riscaldamento e raffreddamento controllate e uniformi per minimizzare le tensioni interne in tutto il componente.

Padroneggiare queste variabili interconnesse è la chiave per trasformare la polvere grezza in un componente ad alte prestazioni e ingegnerizzato con precisione.

Tabella Riepilogativa:

| Categoria Fattore | Variabili Chiave | Impatto sul Ritiro |

|---|---|---|

| Caratteristiche della Polvere | Dimensione, Forma, Distribuzione delle Particelle | Particelle più piccole e irregolari aumentano il ritiro; una distribuzione uniforme assicura un ritiro omogeneo. |

| Compattazione (Pezzo Verde) | Pressione di Compattazione, Tempo | Una pressione più elevata aumenta il contatto tra le particelle, facilitando un ritiro maggiore e più uniforme. |

| Ciclo di Sinterizzazione | Temperatura, Tempo di Mantenimento, Velocità di Riscaldamento/Raffreddamento | Temperatura più elevata e tempo di mantenimento più lungo massimizzano il ritiro; velocità controllate prevengono i difetti. |

| Atmosfera | Vuoto, Gas Inerte, Aria | Previene l'ossidazione, assicurando un'adeguata adesione e un ritiro prevedibile. |

Ottieni un controllo preciso sul ritiro di sinterizzazione e ottimizza la densità del tuo pezzo con KINTEK.

Comprendere la complessa interazione delle proprietà della polvere, della compattazione e dei cicli termici è essenziale per produrre componenti sinterizzati di alta qualità e dimensionalmente accurati. Che il tuo obiettivo sia massimizzare la resistenza, mantenere tolleranze strette o prevenire difetti, la giusta attrezzatura da laboratorio è fondamentale per risultati ripetibili.

KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per un controllo preciso della sinterizzazione. Le nostre soluzioni ti aiutano a:

- Gestire con precisione i profili di temperatura e i tempi di mantenimento per un ritiro costante.

- Mantenere atmosfere ottimali nel forno per garantire un'adeguata adesione del materiale.

- Scalare dalla R&S alla produzione con attrezzature affidabili e ad alte prestazioni.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire come l'attrezzatura da laboratorio di KINTEK può migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo