In breve, la sinterizzazione è più facile in presenza di una fase liquida perché il liquido agisce come mezzo di trasporto e lubrificante a livello atomico. Consente alle particelle solide di riorganizzarsi in una configurazione più densa, dissolve il materiale dai punti di contatto ad alta pressione e lo rideposita negli spazi tra le particelle, accelerando drasticamente la densificazione e abbassando la temperatura di processo richiesta.

Il vantaggio fondamentale della sinterizzazione a fase liquida è la sua efficienza. Introducendo una piccola quantità di liquido che bagna le particelle solide, si crea un'autostrada per il trasporto del materiale, consentendo processi di densificazione eccezionalmente lenti ed energivori in uno stato puramente solido.

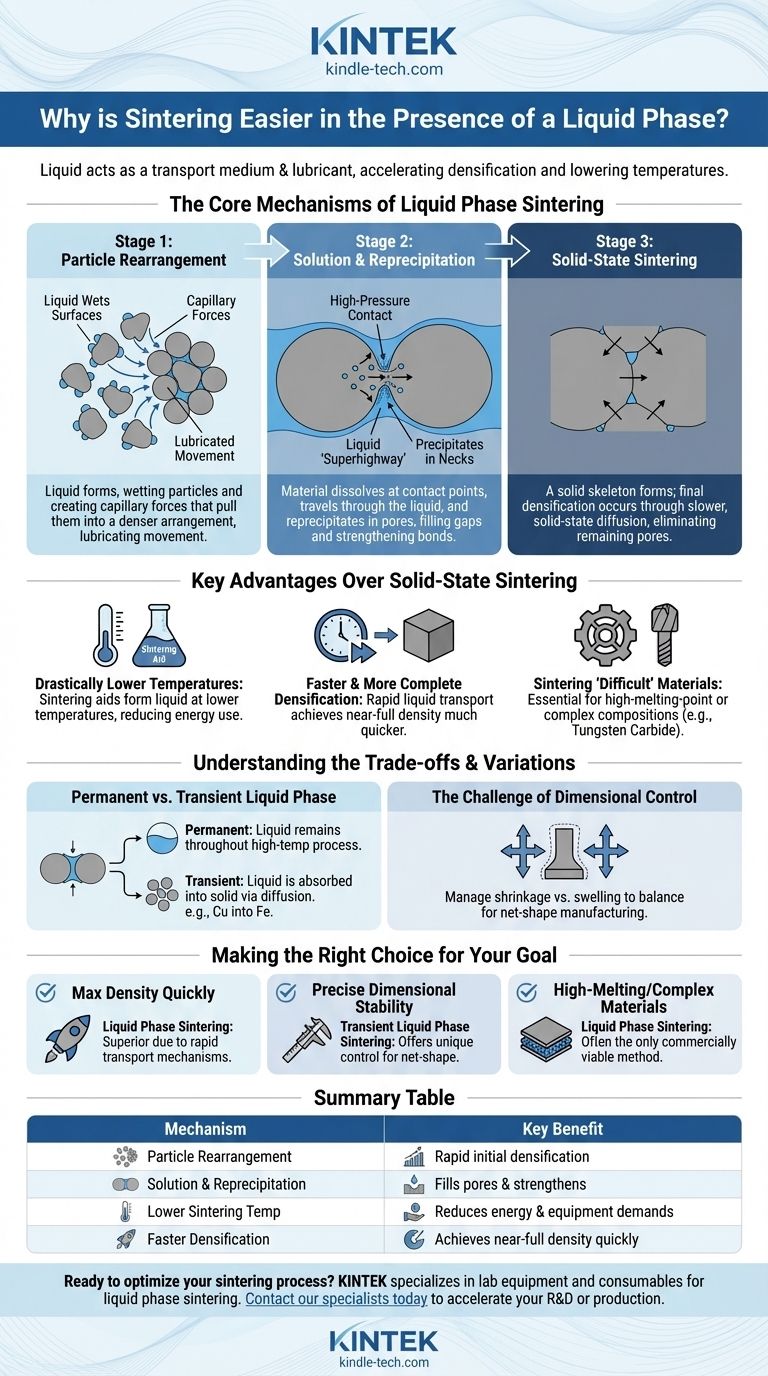

I meccanismi fondamentali della sinterizzazione a fase liquida

Per capire perché questo processo è così efficace, dobbiamo analizzare le fasi che si verificano una volta che il liquido si forma alla temperatura di sinterizzazione.

Fase 1: Riorganizzazione delle particelle

La formazione iniziale di un liquido ha un effetto immediato e potente. Il liquido bagna le superfici delle particelle di polvere solida, creando potenti forze capillari.

Queste forze attraggono le particelle, essenzialmente lubrificandone il movimento. I grani solidi scivolano e si ricompattano in una disposizione molto più densa di quella che si potrebbe ottenere con polvere secca, riducendo significativamente la porosità del materiale fin dall'inizio.

Fase 2: Soluzione e riprecipitazione

Questa è la fase più critica per raggiungere la densità completa. Il materiale solido ha una certa solubilità nella fase liquida, specialmente nei punti di contatto ad alta pressione tra le particelle.

Il materiale si dissolve da questi punti di contatto ed entra nel liquido. Viaggia quindi attraverso l'"autostrada" liquida e si riprecipita (solidifica nuovamente) nelle aree a bassa pressione, in particolare nei "colli" o negli spazi che si formano tra le particelle adiacenti. Questo processo riempie direttamente i pori, rafforza i legami tra le particelle e restringe il componente.

Fase 3: Sinterizzazione allo stato solido

Nella fase finale, si è formato uno scheletro solido e la maggior parte dello spazio poroso è stata eliminata. Qualsiasi densificazione residua avviene attraverso meccanismi di diffusione allo stato solido più lenti, simili alla sinterizzazione convenzionale, ma la maggior parte del lavoro è già stata svolta dal liquido.

Vantaggi chiave rispetto alla sinterizzazione allo stato solido

I meccanismi sopra descritti offrono diversi vantaggi pratici chiari che rendono il processo "più facile" dal punto di vista ingegneristico.

Temperature di sinterizzazione drasticamente inferiori

Aggiungendo una piccola quantità di ausiliario di sinterizzazione — un additivo con un punto di fusione inferiore rispetto al materiale principale — si può formare un liquido a temperature ben al di sotto del punto di fusione della polvere principale. Ciò riduce il consumo energetico e consente l'uso di attrezzature per forni meno esigenti.

Densificazione più rapida e completa

Il trasporto di materiale attraverso un liquido è di ordini di grandezza più veloce rispetto a quello attraverso un reticolo solido. Ciò significa che la sinterizzazione a fase liquida può raggiungere una densità quasi completa in un tempo molto più breve rispetto ai metodi allo stato solido, migliorando la produttività e l'efficienza del processo.

Sinterizzazione di materiali "difficili"

Il processo è indispensabile per materiali molto difficili da sinterizzare convenzionalmente. Ciò include materiali con punti di fusione estremamente elevati (come il carburo di tungsteno) o composizioni complesse di più materiali in cui la diffusione allo stato solido è inefficace.

Comprensione dei compromessi e delle variazioni

Sebbene potente, la sinterizzazione a fase liquida non è una soluzione universale e richiede un controllo attento.

Fase liquida permanente rispetto a fase liquida transitoria

Esistono due modalità principali. Nella sinterizzazione a fase liquida permanente, un liquido è presente durante tutta la parte ad alta temperatura del processo.

Nella sinterizzazione a fase liquida transitoria, il liquido si forma inizialmente ma viene poi assorbito dalle particelle solide attraverso la diffusione. Un esempio classico è l'aggiunta di polvere di rame al ferro. Il rame si scioglie, facilita il riarrangiamento e poi si diffonde nel ferro, fornendo un rafforzamento per soluzione solida.

La sfida del controllo dimensionale

Il trasporto di materiale e la densificazione intrinseci al processo fanno sì che il pezzo si restringa. Tuttavia, alcuni sistemi, come l'esempio ferro-rame, possono anche causare rigonfiamento man mano che il liquido si diffonde nel solido.

Questo effetto può essere una sfida da gestire, ma può anche essere manipolato sapientemente. Selezionando attentamente la composizione, gli ingegneri possono bilanciare il restringimento naturale con questo rigonfiamento per produrre pezzi con una variazione dimensionale quasi nulla durante la sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'approccio di sinterizzazione corretto dipende interamente dal tuo sistema di materiali e dal risultato desiderato.

- Se la tua priorità principale è ottenere la massima densità rapidamente: la sinterizzazione a fase liquida è quasi sempre la scelta superiore grazie ai suoi rapidi meccanismi di trasporto del materiale.

- Se la tua priorità principale è una precisa stabilità dimensionale: la sinterizzazione a fase liquida transitoria offre un controllo unico, consentendoti di bilanciare restringimento e rigonfiamento per la produzione di pezzi a forma netta.

- Se la tua priorità principale è la lavorazione di materiali ad alto punto di fusione o complessi: la sinterizzazione a fase liquida è spesso l'unico metodo commercialmente valido per raggiungere la densità e le proprietà richieste.

In definitiva, l'uso di una fase liquida trasforma la sinterizzazione da un lento strisciare allo stato solido a un processo di produzione rapido ed estremamente efficace.

Tabella riassuntiva:

| Meccanismo | Vantaggio chiave |

|---|---|

| Riorganizzazione delle particelle | Rapida densificazione iniziale tramite forze capillari. |

| Soluzione e riprecipitazione | Riempie i pori e rafforza rapidamente i legami. |

| Temperatura di sinterizzazione inferiore | Riduce il consumo energetico e le esigenze delle apparecchiature. |

| Densificazione più rapida | Raggiunge una densità quasi completa in un tempo inferiore. |

Pronto a ottimizzare il tuo processo di sinterizzazione?

La sinterizzazione a fase liquida è una tecnica potente per ottenere componenti ad alta densità da materiali difficili da sinterizzare come il carburo di tungsteno o complesse composizioni di più materiali. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per padroneggiare questo processo, dai forni che mantengono profili termici esatti agli ausiliari di sinterizzazione appropriati.

I nostri esperti possono aiutarti a selezionare la configurazione ideale per sfruttare i vantaggi della sinterizzazione a fase liquida, sia che il tuo obiettivo sia la massima densità, il controllo dimensionale preciso o la lavorazione di materiali impegnativi.

Contatta oggi stesso i nostri specialisti della sinterizzazione per discutere come possiamo migliorare le capacità del tuo laboratorio e accelerare la tua ricerca e sviluppo o la produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione