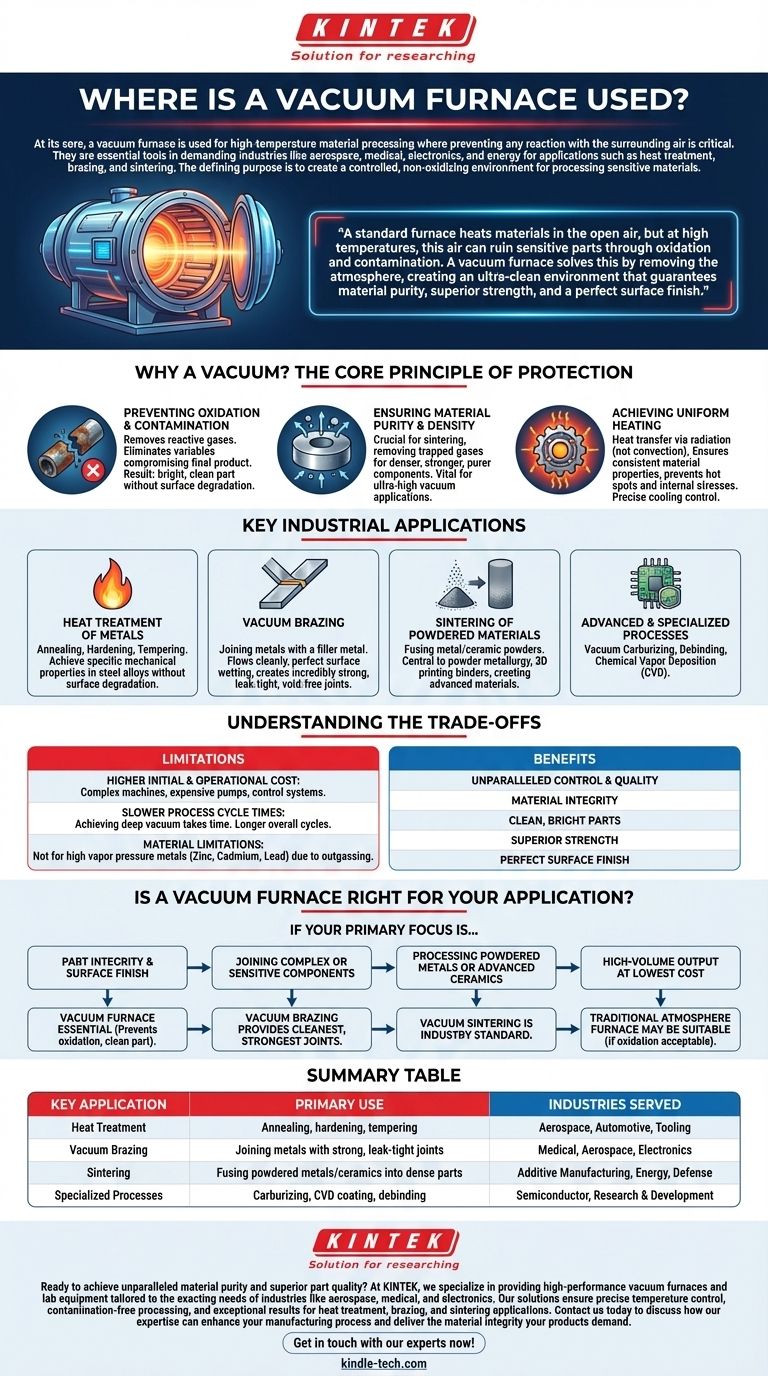

In sostanza, una fornace a vuoto viene utilizzata per la lavorazione di materiali ad alta temperatura dove prevenire qualsiasi reazione con l'aria circostante è fondamentale. Sono strumenti essenziali in settori esigenti come l'aerospaziale, il medicale, l'elettronica e l'energia per applicazioni quali il trattamento termico, la brasatura e la sinterizzazione. Lo scopo distintivo di una fornace a vuoto è creare un ambiente controllato e non ossidante per la lavorazione di materiali sensibili.

Una fornace standard riscalda i materiali all'aria aperta, ma ad alte temperature, quest'aria può rovinare parti sensibili attraverso ossidazione e contaminazione. Una fornace a vuoto risolve questo problema rimuovendo l'atmosfera, creando un ambiente ultra-pulito che garantisce la purezza del materiale, una resistenza superiore e una finitura superficiale perfetta.

Perché il Vuoto? Il Principio Fondamentale di Protezione

La decisione di utilizzare una fornace a vuoto è guidata dalla necessità di un controllo assoluto sull'ambiente di lavorazione. Rimuovendo i gas reattivi presenti nell'aria, si eliminano le variabili che possono compromettere il prodotto finale.

Prevenzione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno presente nell'aria, formando uno strato di ossido sulla superficie. Questo può variare da una semplice decolorazione a una scaglia fragile che indebolisce il pezzo e richiede costose operazioni di pulizia secondaria.

Una fornace a vuoto aspira quasi tutto l'ossigeno e gli altri gas atmosferici, creando uno spazio in cui i materiali possono essere riscaldati senza queste reazioni chimiche indesiderate. Il risultato è un pezzo brillante e pulito appena estratto dalla fornace.

Garanzia di Purezza e Densità del Materiale

L'ambiente a vuoto è cruciale anche per processi come la sinterizzazione, in cui polveri metalliche o ceramiche vengono fuse in una massa solida. Il vuoto aiuta a rimuovere i gas intrappolati all'interno della polvere, portando a un componente finale più denso, resistente e puro.

Questo processo, noto come degasaggio, è vitale anche per la purificazione di alcuni materiali e la preparazione di componenti per applicazioni ad altissimo vuoto come tubi a raggi X o acceleratori di particelle.

Ottenimento di un Riscaldamento Uniforme

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione (correnti d'aria). Ciò consente un riscaldamento eccezionalmente uniforme su tutto il pezzo, anche per geometrie complesse.

Questa uniformità previene i punti caldi e le tensioni interne, garantendo che le proprietà del materiale siano coerenti ovunque. Anche il raffreddamento può essere controllato con precisione riempiendo nuovamente la camera con una quantità specifica di gas inerte come azoto o argon.

Applicazioni Industriali Chiave

La tecnologia del vuoto abilita una serie di processi che sarebbero impossibili o impraticabili in una fornace convenzionale. Queste applicazioni sono definite dalla loro necessità di alta qualità e ripetibilità.

Trattamento Termico dei Metalli

Questo è uno degli usi più comuni. Processi come la ricottura (ammorbidimento), la tempra (indurimento) e il rinvenimento vengono eseguiti sottovuoto per ottenere proprietà meccaniche specifiche nelle leghe di acciaio e in altri metalli senza degradazione superficiale.

Brasatura Sottovuoto

La brasatura è un processo per unire due pezzi di metallo utilizzando un metallo d'apporto che fonde a una temperatura inferiore. Sottovuoto, il metallo d'apporto fluisce in modo pulito e bagna perfettamente le superfici, creando una giunzione incredibilmente forte e a tenuta stagna, priva di vuoti.

Questo è fondamentale per la produzione di componenti aerospaziali come pale di turbine, impianti medici e scambiatori di calore a microcanali.

Sinterizzazione di Materiali in Polvere

Le fornaci a vuoto sono lo standard per la sinterizzazione di polveri metalliche e ceramiche. Questo processo è centrale nella metallurgia delle polveri, nei leganti per la stampa 3D e nella creazione di materiali avanzati come armature ceramiche, cermet e compositi carbonio-carbonio.

Processi Avanzati e Specializzati

L'ambiente controllato di una fornace a vuoto è utilizzato anche per applicazioni altamente specializzate, tra cui:

- Carburazione Sottovuoto: Un processo di cementazione superficiale che introduce carbonio nella superficie dell'acciaio per una maggiore resistenza all'usura.

- Debinding: La rimozione dei leganti polimerici dalle parti realizzate tramite stampaggio a iniezione di metallo (MIM) prima della fase finale di sinterizzazione.

- Deposizione Chimica da Vapore (CVD): Applicazione di rivestimenti a film sottile su un materiale substrato.

Comprensione dei Compromessi

Sebbene potenti, le fornaci a vuoto non sono la soluzione per ogni applicazione di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale e Operativo Più Elevato

Le fornaci a vuoto sono macchine complesse. La camera robusta, le potenti pompe per il vuoto e i sofisticati sistemi di controllo le rendono significativamente più costose da acquistare e da utilizzare rispetto alle fornaci a atmosfera standard.

Tempi di Ciclo del Processo Più Lenti

Raggiungere un vuoto spinto non è istantaneo. Il tempo necessario per evacuare la camera, eseguire il ciclo di riscaldamento e raffreddare il carico spesso si traduce in tempi di ciclo complessivi più lunghi rispetto alla lavorazione all'aria o in una semplice atmosfera inerte.

Limitazioni dei Materiali

Non tutti i materiali sono adatti alla lavorazione sottovuoto. I metalli con un'alta pressione di vapore, come zinco, cadmio o piombo, possono vaporizzare (degassare) sottovuoto ad alte temperature. Ciò può contaminare sia l'interno della fornace sia il pezzo stesso.

La Fornace a Vuoto è Giusta per la Tua Applicazione?

La scelta dell'attrezzatura giusta per la lavorazione termica dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è l'integrità del pezzo e la finitura superficiale: Una fornace a vuoto è essenziale per prevenire l'ossidazione e fornire un pezzo pulito e brillante che non necessita di finitura secondaria.

- Se la tua priorità principale è unire componenti complessi o sensibili: La brasatura sottovuoto fornisce le giunzioni più pulite, resistenti e affidabili, il che è irrinunciabile per applicazioni critiche.

- Se la tua priorità principale è la lavorazione di polveri metalliche o ceramiche avanzate: La sinterizzazione sottovuoto è lo standard industriale per ottenere la massima densità, purezza e resistenza possibili nel componente finale.

- Se la tua priorità principale è l'elevata produzione al costo più basso: Una fornace a atmosfera tradizionale potrebbe essere più adatta, a condizione che il materiale possa tollerare una certa ossidazione superficiale o che sia accettabile una fase di pulizia secondaria.

In definitiva, scegliere una fornace a vuoto è un investimento in un controllo, una qualità e un'integrità del materiale senza pari.

Tabella Riassuntiva:

| Applicazione Chiave | Uso Principale | Settori Serviti |

|---|---|---|

| Trattamento Termico | Ricottura, tempra, rinvenimento | Aerospaziale, Automotive, Utensileria |

| Brasatura Sottovuoto | Unione di metalli con giunzioni forti e a tenuta stagna | Medicale, Aerospaziale, Elettronica |

| Sinterizzazione | Fusione di polveri metalliche/ceramiche in pezzi densi | Produzione Additiva, Energia, Difesa |

| Processi Specializzati | Carburazione, rivestimento CVD, debinding | Semiconduttori, Ricerca e Sviluppo |

Pronto a ottenere una purezza del materiale e una qualità dei pezzi superiori senza pari?

In KINTEK, siamo specializzati nella fornitura di forni a vuoto ad alte prestazioni e apparecchiature da laboratorio personalizzate per le esigenze rigorose di settori come l'aerospaziale, il medicale e l'elettronica. Le nostre soluzioni garantiscono un controllo preciso della temperatura, una lavorazione priva di contaminazioni e risultati eccezionali per applicazioni di trattamento termico, brasatura e sinterizzazione.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare il tuo processo produttivo e fornire l'integrità del materiale che i tuoi prodotti richiedono.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è il ruolo del vuoto nella deposizione? Abilitare processi di film sottile controllati e ad alta purezza

- Come fa un forno sottovuoto da laboratorio a facilitare l'attivazione dei Reticoli Aromatici Porosi (PAF)? Sbloccare i Siti Attivi

- Qual è la temperatura di un forno industriale? Dipende dal tuo processo e dal materiale.

- Come si chiama il processo di trattamento termico? Una guida a ricottura, tempra e altro ancora

- Quali sono i vantaggi dell'utilizzo di un serbatoio di ricarica interno indipendente in un forno di distillazione sotto vuoto verticale per la lavorazione del magnesio?

- Perché l'attrezzatura sottovuoto o la protezione inerte sono obbligatorie per gli anti-perovskiti ricchi di litio? Garantire un'elevata purezza di fase

- Come eseguire il trattamento termico di ricottura? Padroneggia le 3 fasi per metalli più morbidi e lavorabili

- La brasatura a induzione è migliore della brasatura a gas? La scelta migliore per le tue esigenze di produzione