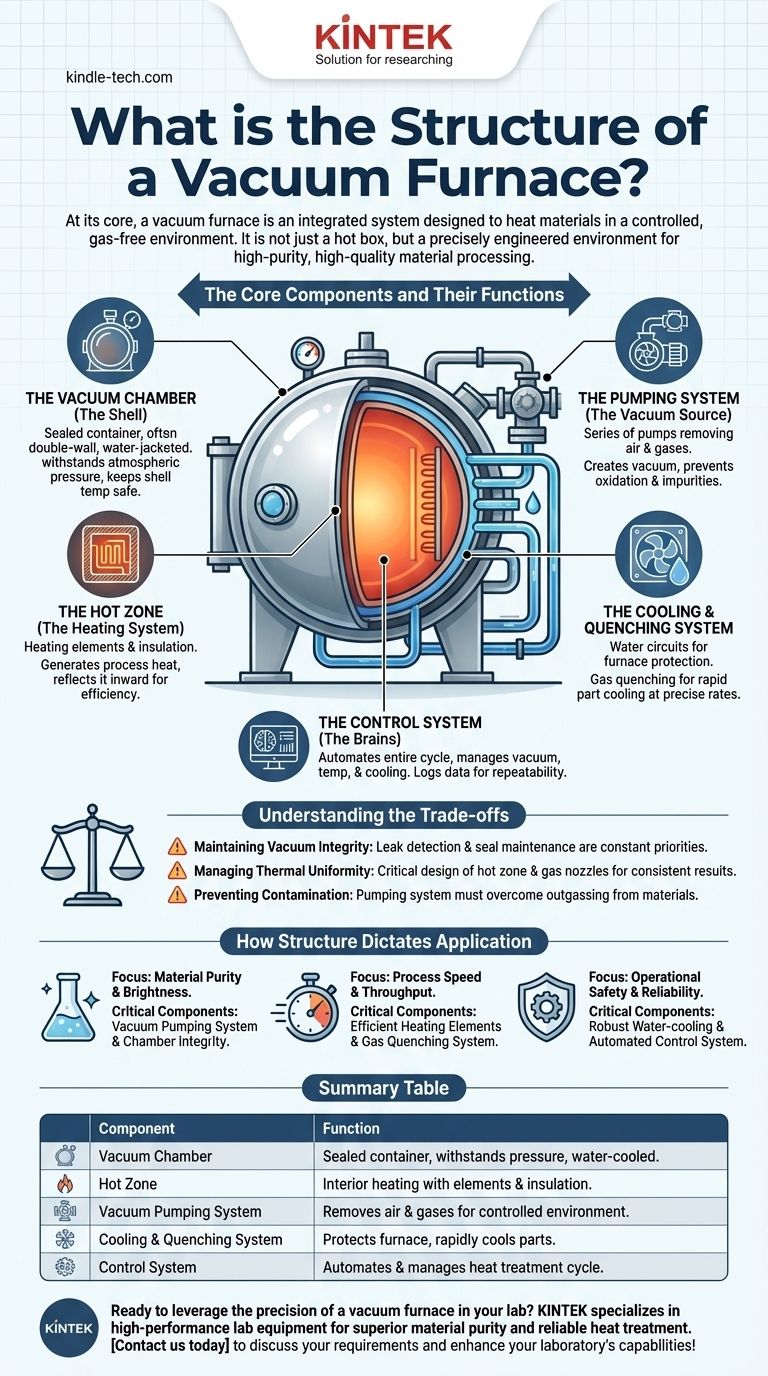

Nel suo nucleo, un forno a vuoto è un sistema integrato progettato per riscaldare i materiali in un ambiente controllato e privo di gas. La sua struttura è composta da una camera del forno sigillata, un sistema di pompaggio del vuoto per rimuovere l'aria, un sistema di riscaldamento interno (la zona calda), un sistema di raffreddamento per proteggere il forno e raffreddare i pezzi, e un sofisticato sistema di controllo per gestire l'intero processo.

Il concetto chiave è che un forno a vuoto non è solo una scatola calda, ma un ambiente ingegnerizzato con precisione. Ogni componente lavora in concerto per raggiungere un obiettivo primario: rimuovere l'atmosfera reattiva per consentire la lavorazione di materiali di alta purezza e alta qualità che sarebbe impossibile all'aria aperta.

I componenti principali e le loro funzioni

Per comprendere un forno a vuoto, è necessario capire come interagiscono i suoi sistemi principali. Ogni parte svolge una funzione critica nella creazione e nel mantenimento dell'ambiente controllato richiesto per il trattamento termico avanzato.

La Camera a Vuoto (Il Guscio)

La camera a vuoto, spesso chiamata guscio o recipiente, è la struttura esterna che contiene l'intero processo. È un contenitore ermeticamente sigillato progettato per resistere all'immensa pressione atmosferica esterna quando si crea il vuoto al suo interno.

La maggior parte delle camere ha un design a doppia parete, con camicia d'acqua, realizzata in acciaio ad alta resistenza. Questo raffreddamento ad acqua è essenziale per mantenere sicura la temperatura del guscio mentre l'interno raggiunge temperature estreme, proteggendo sia le apparecchiature che gli operatori.

La Zona Calda (Il Sistema di Riscaldamento)

Situata all'interno della camera a vuoto, la zona calda è dove avviene il riscaldamento. È composta dagli elementi riscaldanti e dal pacchetto isolante.

Gli elementi riscaldanti, spesso realizzati in grafite o metalli refrattari, sono responsabili della generazione del calore di processo richiesto. L'isolamento circostante, tipicamente composto da materiali come feltro di carbonio o schermi termici metallici, riflette questo calore verso il carico di lavoro, garantendo l'efficienza termica e proteggendo le pareti raffreddate della camera.

Il Sistema di Pompaggio (La Fonte del Vuoto)

Il sistema di vuoto è il cuore della capacità unica del forno. È una serie di pompe progettate per rimuovere aria e altri gas dalla camera prima e durante il ciclo di riscaldamento.

Questo sistema crea il vuoto, prevenendo l'ossidazione e rimuovendo le impurità che altrimenti potrebbero compromettere il materiale in trattamento. La qualità del vuoto influisce direttamente sulla purezza e sulle proprietà finali del prodotto.

Il Sistema di Raffreddamento e Tempra

Questo sistema ha un duplice scopo: proteggere il forno e raffreddare rapidamente il carico di lavoro. Come accennato, i circuiti di raffreddamento ad acqua scorrono continuamente attraverso il guscio del forno per impedirne il surriscaldamento.

Per raffreddare i pezzi, un processo noto come tempra, viene spesso soffiato nella camera gas inerti ad alta pressione come azoto o argon. Questo sistema di tempra a gas deve raffreddare il materiale a una velocità precisa per ottenere le proprietà metallurgiche desiderate.

Il Sistema di Controllo (Il Cervello)

Il sistema di controllo è il centro nervoso del forno. Integra tutti gli altri componenti, automatizzando l'intero ciclo di trattamento da un'unica interfaccia.

Questo sistema gestisce con precisione i livelli di vuoto, i tassi di rampa di temperatura, i tempi di mantenimento e i cicli di raffreddamento. I moderni sistemi di controllo registrano tutti i dati di processo, garantendo ripetibilità, tracciabilità e controllo qualità.

Comprendere i compromessi

Sebbene potente, la struttura di un forno a vuoto presenta specifiche sfide operative. Il successo dipende dalla comprensione del delicato equilibrio tra i suoi sistemi integrati.

Mantenere l'Integrità del Vuoto

L'intero processo dipende dalla capacità della camera di rimanere sigillata. Qualsiasi perdita nel guscio, nelle guarnizioni della porta o nei punti di connessione degraderà il vuoto, introdurrà contaminanti come l'ossigeno e rovinerà il processo. Il rilevamento delle perdite e la manutenzione delle guarnizioni sono priorità operative costanti.

Gestire l'Uniformità Termica

Ottenere una temperatura perfettamente uniforme su tutto il carico di lavoro è una sfida significativa. Il design della zona calda, inclusa la disposizione degli elementi riscaldanti e degli ugelli di raffreddamento a gas, è fondamentale. Una scarsa uniformità può portare a proprietà del materiale incoerenti.

Prevenire la Contaminazione

L'obiettivo del vuoto è la purezza. Tuttavia, i materiali all'interno del forno, compreso il carico di lavoro stesso, possono rilasciare gas intrappolati quando vengono riscaldati, un processo chiamato degassamento (outgassing). Il sistema di pompaggio deve essere abbastanza potente da superare questo fenomeno e mantenere il livello di vuoto richiesto durante l'intero ciclo.

Come la Struttura Determina l'Applicazione

Il design specifico e le capacità dei componenti di un forno ne determinano l'uso ideale. Quando si valuta o si utilizza un forno a vuoto, considerare l'obiettivo principale.

- Se la priorità è la purezza e la brillantezza del materiale: I componenti più critici sono il sistema di pompaggio del vuoto e l'integrità a tenuta stagna della camera.

- Se la priorità è la velocità di processo e la produttività: L'efficienza degli elementi riscaldanti e la potenza del sistema di tempra a gas sono fondamentali.

- Se la priorità è la sicurezza operativa e l'affidabilità: La robustezza dei circuiti di raffreddamento ad acqua e la sofisticazione del sistema di controllo automatizzato sono la chiave.

Comprendendo questa architettura, è possibile passare dal semplice utilizzo dell'apparecchiatura alla vera padronanza delle potenti capacità del trattamento termico sotto vuoto.

Tabella Riassuntiva:

| Componente | Funzione Principale |

|---|---|

| Camera a Vuoto (Guscio) | Contenitore sigillato che resiste alla pressione atmosferica; spesso raffreddato ad acqua. |

| Zona Calda | Sistema di riscaldamento interno con elementi e isolamento per l'efficienza termica. |

| Sistema di Pompaggio del Vuoto | Rimuove aria e gas per creare un ambiente controllato, privo di atmosfera reattiva. |

| Sistema di Raffreddamento e Tempra | Protegge il forno e raffredda rapidamente i pezzi utilizzando circuiti d'acqua e tempra a gas. |

| Sistema di Controllo | Automatizza e gestisce l'intero ciclo di trattamento termico per precisione e ripetibilità. |

Pronto a sfruttare la precisione di un forno a vuoto nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a vuoto progettati per una purezza dei materiali superiore e processi di trattamento termico affidabili. I nostri esperti possono aiutarti a selezionare il sistema giusto per soddisfare le tue esigenze applicative specifiche. Contattaci oggi per discutere le tue esigenze e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo