In sostanza, il trattamento termico sotto vuoto viene utilizzato per ottenere un controllo assoluto sulla trasformazione di un materiale. Rimuovendo l'aria e i suoi elementi reattivi dalla camera del forno, si crea un ambiente chimicamente puro. Ciò previene reazioni indesiderate come l'ossidazione ad alte temperature, assicurando che il prodotto finale abbia una superficie pulita e proprietà interne ingegnerizzate con precisione.

Lo scopo fondamentale di un vuoto nel trattamento termico non è semplicemente rimuovere l'aria, ma eliminare le variabili imprevedibili. Trasforma il processo da un'arte a una scienza, garantendo che una parte metallica raggiunga la resistenza, la durezza e la finitura desiderate con perfetta coerenza.

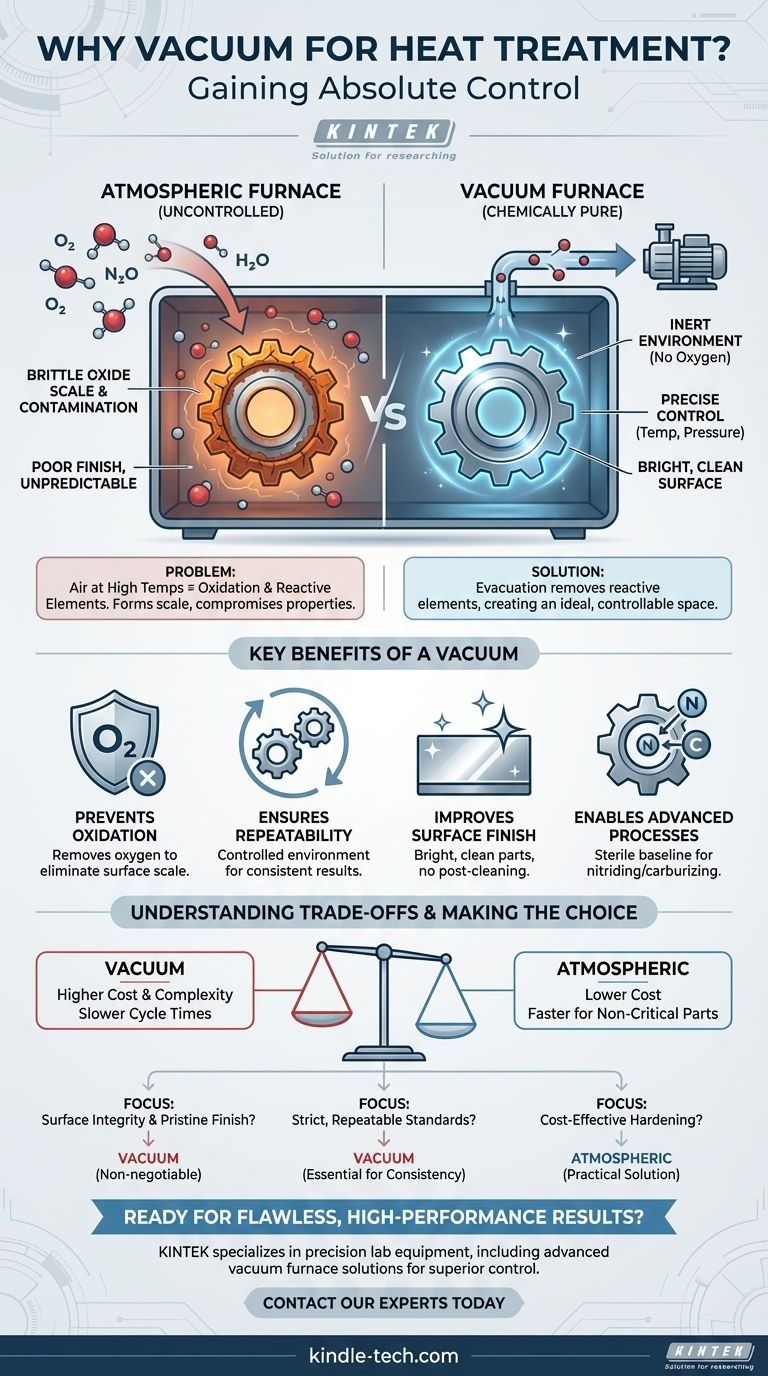

Il Problema dell'Aria ad Alte Temperature

Per comprendere la necessità del vuoto, dobbiamo prima riconoscere il problema che risolve. Il trattamento dei metalli ad alte temperature in un'atmosfera normale introduce reazioni chimiche significative e spesso dannose.

Il Ruolo dell'Ossigeno

L'aria intorno a noi è composta per circa il 21% da ossigeno, che è altamente reattivo alle temperature elevate. Quando una parte metallica viene riscaldata in presenza di ossigeno, si verifica l'ossidazione.

Questa reazione forma uno strato fragile di scaglia di ossido sulla superficie del pezzo. Questa scaglia deve essere rimossa in una fase secondaria, può compromettere le tolleranze dimensionali e comporta una finitura superficiale scadente.

L'Impatto degli Altri Gas

Oltre all'ossigeno, altri componenti atmosferici come il vapore acqueo possono causare effetti indesiderati. Questi elementi possono contaminare la superficie del metallo o reagire con le sue leghe, alterandone la composizione chimica e compromettendone le proprietà meccaniche finali.

Come un Vuoto Crea un Processo Superiore

Evacuando la camera del forno, rimuoviamo gli elementi reattivi che causano questi problemi. Ciò stabilisce un ambiente ideale per un controllo metallurgico preciso.

Creare un Ambiente Chimicamente Inerte

Un vuoto crea uno spazio non reattivo, o inerte. Con virtualmente assenza di ossigeno o altri gas atmosferici, il metallo può essere riscaldato a temperature estreme senza il rischio di ossidazione o contaminazione superficiale.

Il risultato è un pezzo che esce dal forno con una finitura superficiale brillante e pulita, eliminando spesso la necessità di pulizia o lavorazione post-trattamento.

Ottenere una Ripetibilità Assoluta del Processo

Un'atmosfera aperta è una variabile incontrollata. Un vuoto è una variabile altamente controllata. In un forno a vuoto, parametri come temperatura e pressione sono gestiti con estrema precisione.

Questo livello di controllo assicura che ogni ciclo di trattamento sia identico. Per le industrie con standard di qualità rigorosi, ciò garantisce risultati ripetibili, assicurando che ogni componente soddisfi i criteri di prestazione specificati senza deviazioni.

Abilitare Trattamenti Avanzati

L'ambiente a vuoto funge da base sterile e perfetta. Una volta che la camera è stata evacuata, gas specifici come azoto o argon possono essere introdotti intenzionalmente in quantità precise.

Ciò consente processi specializzati in cui l'obiettivo è modificare intenzionalmente la superficie di un materiale, come la nitrurazione o la cementazione, senza interferenze da elementi atmosferici indesiderati.

Comprendere i Compromessi

Sebbene il trattamento termico sotto vuoto offra risultati superiori, è un processo più avanzato ed esigente. L'obiettività richiede di riconoscere i suoi limiti.

Costo e Complessità

I forni a vuoto sono significativamente più costosi da costruire e gestire rispetto ai forni atmosferici standard. Richiedono sistemi di pompaggio complessi, guarnizioni robuste e sistemi di controllo sofisticati.

Tempi Ciclo Più Lenti

Il processo di evacuazione della camera alla bassa pressione richiesta — noto come pompage (o "pump-down") — aggiunge tempo a ogni ciclo di trattamento. Per i pezzi ad alto volume e a basso margine, ciò può influire sulla produttività.

Quando Potrebbe Essere Eccessivo

Per molte applicazioni in cui la finitura superficiale non è critica o dove un leggero strato di ossido è accettabile, un forno atmosferico più semplice ed economico è perfettamente adeguato. La scelta dipende interamente dai requisiti finali del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il giusto processo di trattamento termico è una questione di allineare il metodo con i tuoi obiettivi ingegneristici.

- Se la tua priorità principale è l'integrità superficiale e una finitura impeccabile: Il trattamento sotto vuoto è imprescindibile, poiché è l'unico modo per prevenire completamente l'ossidazione.

- Se la tua priorità principale è soddisfare standard metallurgici rigorosi e ripetibili: Il controllo senza pari di un forno a vuoto è essenziale per garantire risultati coerenti.

- Se la tua priorità principale è l'indurimento economico per pezzi non critici: Un forno atmosferico convenzionale è spesso la soluzione più pratica ed economica.

In definitiva, l'impiego di un vuoto eleva il trattamento termico da un processo di massa a uno strumento di ingegneria di precisione per creare componenti impeccabili e ad alte prestazioni.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Previene l'Ossidazione | Rimuove l'ossigeno per eliminare scaglie superficiali e contaminazioni. |

| Assicura la Ripetibilità | Crea un ambiente controllato per risultati coerenti e prevedibili. |

| Migliora la Finitura Superficiale | Produce pezzi brillanti e puliti senza necessità di pulizia post-trattamento. |

| Abilita Processi Avanzati | Fornisce una base sterile per trattamenti come nitrurazione e cementazione. |

Pronto a ottenere risultati impeccabili e ad alte prestazioni con i tuoi componenti metallici?

In KINTEK, siamo specializzati in apparecchiature da laboratorio di precisione, comprese soluzioni avanzate per forni a vuoto. La nostra esperienza assicura che tu ottenga il controllo assoluto necessario per un'integrità superficiale superiore e standard metallurgici ripetibili.

Lascia che ti aiutiamo a selezionare il giusto processo di trattamento termico per la tua applicazione specifica. Contatta oggi i nostri esperti per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- È possibile fondere metalli sottovuoto? Ottieni qualità e dettagli superiori nelle tue fusioni

- Quali sono i principali prodotti della pirolisi della biomassa? Ottimizza il tuo processo per biochar, bio-olio o gas

- Qual è lo scopo del trattamento termico dei metalli? Ottenere resistenza, durezza e tenacità ottimali

- Qual è il principio di funzionamento del forno per trattamento termico? Una guida alla trasformazione controllata dei materiali

- Come funziona un forno a nastro a rete? Ottenere un trattamento termico ripetibile e ad alto volume

- Qual è la temperatura del forno di fusione ad arco? Raggiungere 3000°C per i metalli refrattari

- Perché è necessario un forno a pirolisi ad alta temperatura per i catalizzatori a singolo atomo? Sblocca la precisione atomica

- Qual è il principio del forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali