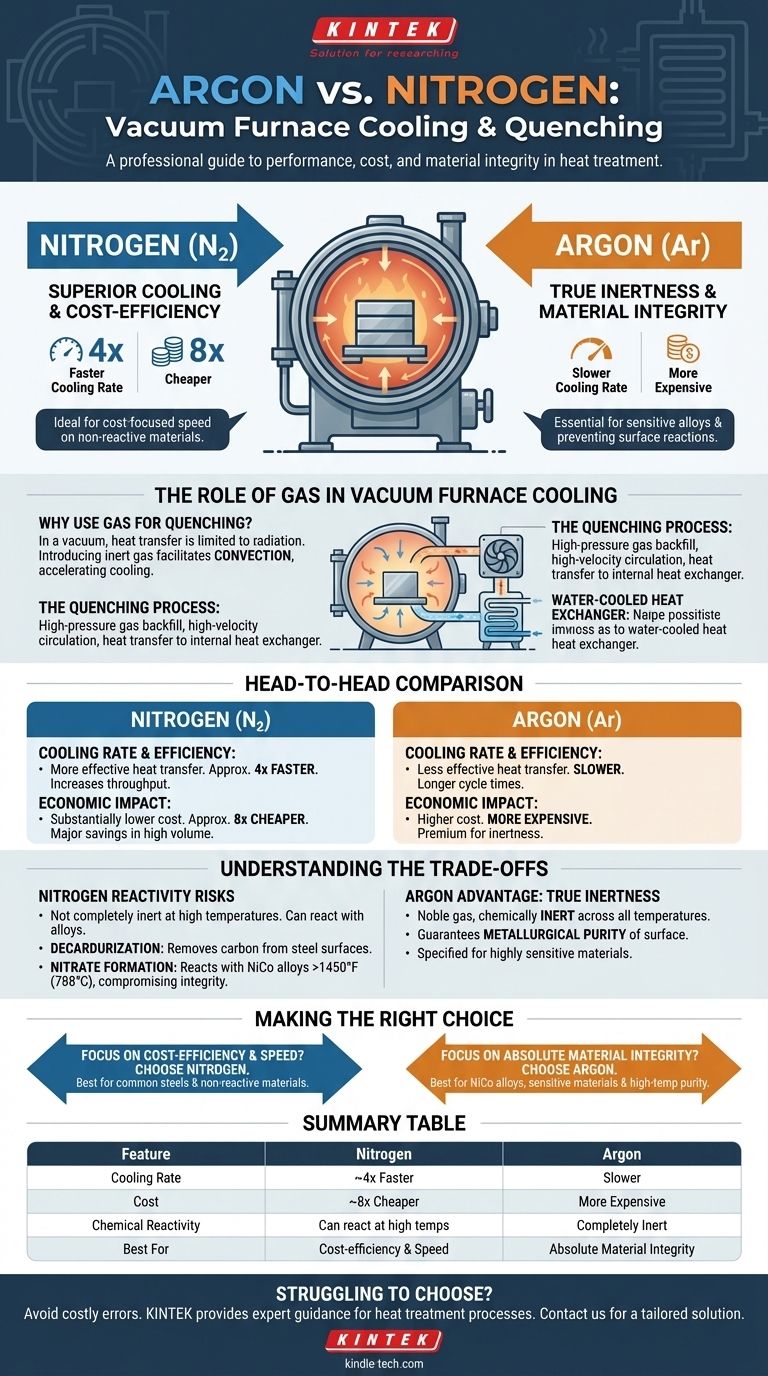

In un confronto diretto, l'azoto è il gas di raffreddamento superiore per i forni a vuoto sia in termini di prestazioni che di costo. Offre una velocità di raffreddamento circa quattro volte superiore a quella dell'argon ed è circa otto volte più economico, rendendolo la scelta predefinita per un'ampia gamma di applicazioni.

La decisione tra azoto e argon è un classico compromesso ingegneristico. Mentre l'azoto offre significativi vantaggi in termini di costi e velocità, il valore dell'argon risiede nella sua completa inerzia chimica, essenziale per prevenire reazioni superficiali indesiderate con materiali sensibili ad alte temperature.

Il ruolo del gas nel raffreddamento dei forni a vuoto

Perché usare il gas per la tempra?

Nel vuoto, il trasferimento di calore è limitato principalmente alla radiazione. Per raffreddare rapidamente un carico di lavoro—un processo noto come tempra—viene introdotto un gas inerte nella zona calda.

Questo gas facilita la convezione, accelerando drasticamente il trasferimento di calore dal pezzo ai sistemi di raffreddamento del forno, come gli scambiatori di calore raffreddati ad acqua.

Il processo di tempra

Il processo prevede il riempimento della camera del forno riscaldata con gas ad alta pressione. Un potente ventilatore fa quindi circolare questo gas, creando un flusso ad alta velocità che allontana il calore dalle parti e lo dirige verso lo scambiatore di calore interno, che poi trasferisce il calore fuori dal forno.

Un confronto diretto: Azoto vs. Argon

Velocità ed efficienza di raffreddamento

Le proprietà fisiche dell'azoto gli consentono di trasferire il calore in modo più efficace rispetto all'argon in condizioni tipiche del forno. Ciò si traduce in una velocità di raffreddamento che è approssimativamente quattro volte più veloce.

Per i processi in cui il tempo di ciclo è un fattore critico, la tempra più rapida fornita dall'azoto può aumentare significativamente la produttività.

Impatto economico

La differenza di costo è sostanziale. L'azoto è circa otto volte più economico dell'argon, un fattore che non può essere trascurato negli ambienti di produzione.

Per le operazioni di trattamento termico ad alto volume, i risparmi cumulativi derivanti dall'uso dell'azoto possono avere un impatto importante sul bilancio finale.

Comprendere i compromessi: Quando scegliere l'argon

Il rischio di reattività dell'azoto

Lo svantaggio principale dell'azoto è che non è completamente inerte alle alte temperature riscontrate in molti processi di trattamento termico. Può reagire con alcuni elementi nelle leghe in lavorazione.

Questa reattività chimica è il fattore più importante da considerare quando si sceglie tra i due gas.

Impatto sugli acciai

Per alcuni acciai, l'azoto può avere un leggero effetto decarburante. Ciò significa che può reagire e rimuovere il carbonio dalla superficie del pezzo, alterandone potenzialmente le proprietà meccaniche finali.

Impatto sulle leghe Nichel-Cobalto (NiCo)

A temperature superiori a 1450°F (788°C), l'azoto può reagire con la superficie delle leghe NiCo per formare nitrati. Questo è spesso indesiderabile e può compromettere l'integrità e le prestazioni del componente finale, specialmente in applicazioni critiche aerospaziali o mediche.

Il vantaggio chiave dell'argon: Vera inerzia

L'argon è un gas nobile, il che significa che è chimicamente inerte in tutto l'intervallo di temperatura di un forno a vuoto. Non reagirà con il pezzo, indipendentemente dal materiale o dalla temperatura.

Questa inerzia assoluta garantisce la purezza metallurgica della superficie del pezzo, motivo per cui è specificato per materiali altamente sensibili o reattivi.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è l'efficienza dei costi e la velocità: L'azoto è la scelta chiara per il trattamento di acciai comuni e altri materiali non suscettibili alle reazioni con l'azoto nella tua finestra di processo.

- Se il tuo obiettivo principale è l'integrità assoluta del materiale: L'argon è l'unica opzione quando si trattano materiali reattivi come leghe NiCo o alcuni acciai ad alto tenore di carbonio a temperature elevate dove la purezza superficiale non può essere compromessa.

In definitiva, la scelta corretta del gas dipende interamente dal bilanciamento dei convincenti benefici economici dell'azoto con l'inerzia critica richiesta dal tuo materiale specifico.

Tabella riassuntiva:

| Caratteristica | Azoto | Argon |

|---|---|---|

| Velocità di raffreddamento | ~4x più veloce | Più lento |

| Costo | ~8x più economico | Più costoso |

| Reattività chimica | Può reagire con alcune leghe ad alte temperature | Completamente inerte |

| Ideale per | Efficienza dei costi e velocità su materiali non reattivi | Integrità assoluta del materiale e leghe sensibili |

Fai fatica a scegliere il gas di tempra giusto per il tuo processo di forno a vuoto? La scelta sbagliata può portare a costose rilavorazioni, pezzi scartati o proprietà del materiale compromesse. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con una guida esperta sui processi di trattamento termico. Il nostro team può aiutarti ad analizzare i tuoi materiali e la tua applicazione specifici per determinare il gas ottimale per massimizzare la produttività o garantire un'integrità superficiale impeccabile.

Assicurati che il tuo prossimo trattamento termico sia un successo. Contatta i nostri esperti oggi stesso per discutere le tue esigenze e ottenere una soluzione personalizzata da KINTEK.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è la temperatura necessaria per brasare l'alluminio? Padroneggiare la finestra termica critica per giunzioni resistenti

- Quale strumento viene utilizzato per misurare il vuoto? Scegliere il manometro giusto per il proprio intervallo di pressione

- Quale funzione critica svolge un forno sottovuoto nella post-elaborazione degli elettrodi? Garantire stabilità e prevenire l'ossidazione

- Come contribuisce un forno di trattamento termico ad alta precisione alla normalizzazione e alla tempra dell'acciaio 15Cr12MoVWN?

- In che modo una stufa per essiccazione sottovuoto contribuisce alla preparazione dei catodi per batterie completamente allo stato solido? Elettrodi Puri

- Quali condizioni ambientali fornisce un forno a tubo di carbonio sotto vuoto? Ottimizzare la sinterizzazione della ceramica YAG

- Qual è il ruolo di un forno ad arco fuso nella sintesi del siliciuro di uranio? Padronanza della composizione del combustibile nucleare

- Come influenzano i forni di precisione automatizzati l'evoluzione strutturale dello Zr1Nb? Idrogenazione e poligonizzazione master