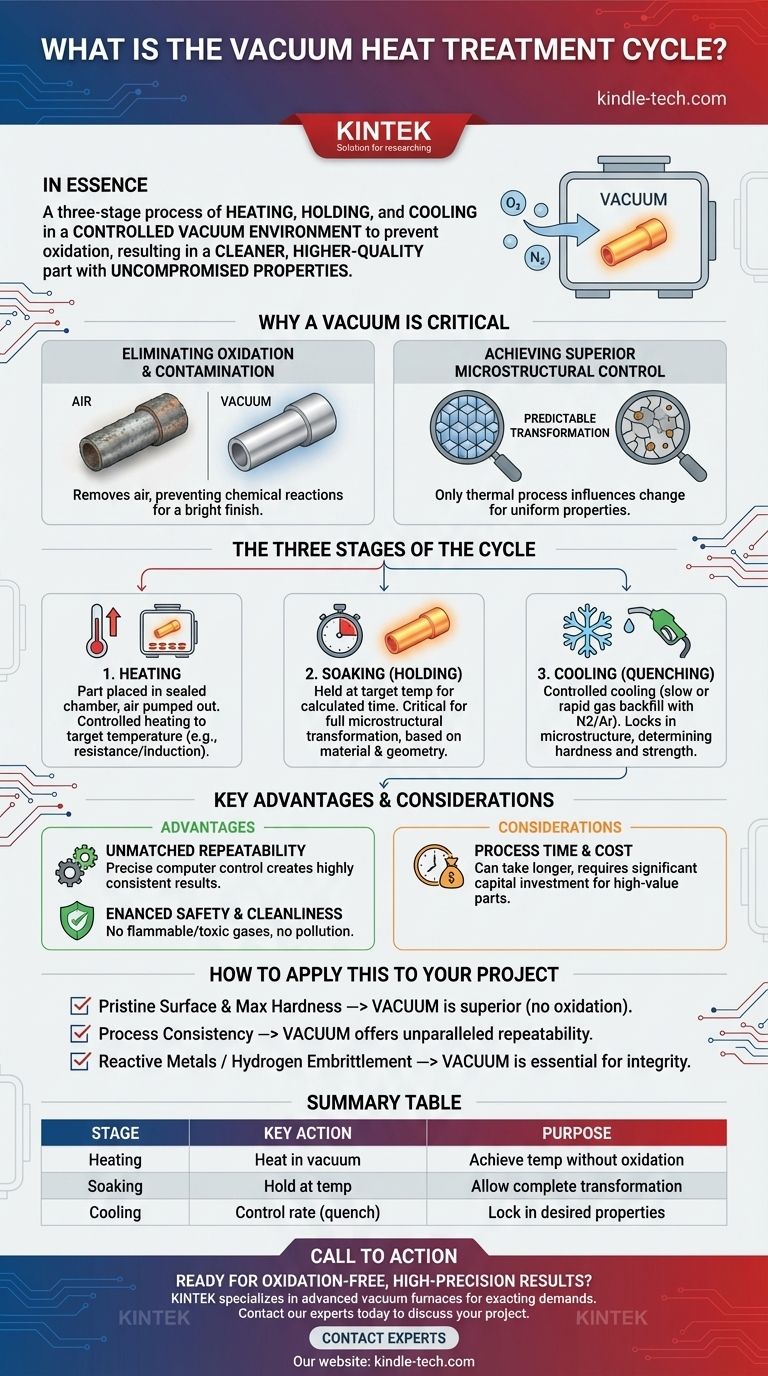

In sostanza, il ciclo di trattamento termico sotto vuoto è un processo in tre fasi di riscaldamento, mantenimento e raffreddamento di un materiale all'interno di una camera a vuoto. Questo ambiente controllato è la chiave, poiché impedisce alla superficie del materiale di reagire con l'aria, eliminando l'ossidazione e altri contaminanti, con conseguente pezzo finito più pulito e di qualità superiore.

Il principio fondamentale non è semplicemente riscaldare il materiale, ma modificarne fondamentalmente la struttura interna con estrema precisione. Rimuovendo l'atmosfera, si ottiene un controllo meticoloso sull'intero processo, garantendo che il prodotto finale abbia proprietà fisiche superiori, ripetibili e senza compromessi.

Perché il vuoto è l'elemento critico

Il trattamento termico tradizionale avviene all'aria aperta o in forni con atmosfere gassose specifiche. Un ambiente sottovuoto fornisce un contesto fondamentalmente diverso e più controllato per modificare le proprietà di un materiale.

Eliminazione dell'ossidazione e della contaminazione

Quando il metallo viene riscaldato in presenza di ossigeno, la sua superficie si ossida, creando uno strato di scaglia che deve essere successivamente rimosso.

Rimuovendo l'aria con un sistema di pompaggio del vuoto, si crea un ambiente a bassa pressione. Ciò impedisce queste reazioni chimiche indesiderate, con conseguente finitura superficiale brillante e pulita direttamente dal forno.

Ottenere un controllo microstrutturale superiore

Lo scopo del trattamento termico è alterare la struttura cristallina interna di un materiale, o microstruttura, per ottenere le caratteristiche desiderate come durezza o resistenza.

L'ambiente sottovuoto incontaminato assicura che il processo termico sia l'unica cosa che influenza questo cambiamento. Non ci sono variabili indesiderate dovute a gas reattivi, portando a una trasformazione più prevedibile e uniforme in tutto il materiale.

Le tre fasi del ciclo

Ogni processo di trattamento termico sotto vuoto segue una sequenza meticolosamente controllata. Le temperature specifiche, i tempi e i tassi di raffreddamento sono adattati al materiale e al risultato desiderato.

Fase 1: Riscaldamento

Il ciclo inizia posizionando il pezzo in una camera sigillata ed evacuando l'aria per creare il livello di vuoto desiderato.

Una volta che l'ambiente a bassa pressione è stabile, il materiale viene riscaldato a una temperatura specifica utilizzando metodi come la resistenza elettrica o l'induzione. Questo riscaldamento avviene a velocità controllata per garantire che il pezzo si riscaldi uniformemente.

Fase 2: Mantenimento (Soaking)

Dopo aver raggiunto la temperatura target, il materiale viene "mantenuto" (soaking) a quella temperatura per un periodo calcolato.

Questo tempo di mantenimento è fondamentale affinché la microstruttura interna si trasformi completamente. È determinato da fattori quali il tipo di materiale, lo spessore effettivo del pezzo e la sua geometria complessiva.

Fase 3: Raffreddamento (Tempra)

La fase finale è il raffreddamento controllato, spesso chiamato tempra. La velocità di raffreddamento blocca la nuova microstruttura ed è probabilmente la fase più critica nel determinare le proprietà finali.

Il raffreddamento può essere ottenuto spegnendo il calore e lasciando raffreddare lentamente il forno o riempiendo rapidamente la camera con un gas inerte come azoto o argon per raffreddare rapidamente il pezzo. Il metodo scelto influenza direttamente la durezza e la resistenza finali.

Vantaggi e considerazioni chiave

Sebbene potente, il trattamento termico sotto vuoto è uno strumento specifico per lavori specifici. Comprendere i suoi vantaggi e il contesto è fondamentale per utilizzarlo efficacemente.

Vantaggio: Ripetibilità impareggiabile

Poiché i parametri di processo — livello di vuoto, rampe di temperatura e velocità di raffreddamento — sono controllati in modo così preciso dai computer, i risultati sono altamente coerenti. Ciò rende il trattamento sottovuoto ideale per applicazioni in cui ogni parte deve soddisfare specifiche identiche.

Vantaggio: Sicurezza e pulizia migliorate

Il processo è intrinsecamente più sicuro di molti trattamenti basati sull'atmosfera poiché evita l'uso di gas infiammabili o tossici. Non produce inquinamento o sottoprodotti pericolosi, garantendo un ambiente di lavoro più sicuro e una più facile conformità normativa.

Considerazione: Tempo di processo e costo

Raggiungere un vuoto profondo ed eseguire profili di riscaldamento e raffreddamento precisi può richiedere più tempo rispetto ai metodi convenzionali. Le attrezzature specializzate rappresentano anche un investimento di capitale significativo, rendendo il processo più adatto a componenti di alto valore dove la qualità è fondamentale.

Come applicarlo al tuo progetto

La scelta del metodo di trattamento termico corretto dipende interamente dal materiale e dall'obiettivo finale.

- Se la tua attenzione principale è una finitura superficiale incontaminata e la massima durezza: il trattamento sottovuoto è la scelta superiore, poiché previene completamente il degrado superficiale causato dall'ossidazione.

- Se la tua attenzione principale è la coerenza del processo per componenti critici: il controllo digitale meticoloso di un ciclo sottovuoto fornisce una ripetibilità senza pari da un lotto all'altro.

- Se stai trattando metalli reattivi o hai bisogno di prevenire l'infragilimento da idrogeno: l'ambiente pulito e inerte di un vuoto non è solo benefico; è essenziale per l'integrità del materiale.

In definitiva, il trattamento termico sotto vuoto è la soluzione definitiva quando precisione, purezza e ripetibilità non sono negoziabili.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| Riscaldamento | Riscaldare il materiale in una camera a vuoto | Raggiungere la temperatura target senza ossidazione superficiale |

| Mantenimento | Mantenere alla temperatura target | Consentire la completa trasformazione microstrutturale |

| Raffreddamento | Controllare la velocità di raffreddamento (tempra) | Bloccare le proprietà desiderate del materiale come la durezza |

Pronto a ottenere risultati privi di ossidazione e ad alta precisione per i tuoi componenti critici?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto progettati per le esigenze rigorose del trattamento termico. Le nostre soluzioni garantiscono la purezza del materiale superiore, la ripetibilità e il controllo microstrutturale descritti in questo articolo.

Sia che tu stia lavorando con metalli reattivi o che tu richieda una coerenza di processo senza pari, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di trattamento termico sotto vuoto possono portare qualità e affidabilità senza pari ai tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- In che modo la progettazione della camera di reazione sotto vuoto influisce sulla qualità dei sensori VPP? Ottimizza oggi la tua polimerizzazione in fase vapore

- Quale materiale non dovrebbe essere utilizzato all'interno di una camera a vuoto? Evitare degassamento e contaminazione

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto durante il pretrattamento dei film di grafite dopo il decapaggio acido?

- Qual è il ruolo fondamentale di un forno sottovuoto nella preparazione di LATP-Li3InCl6? Ottimizza i tuoi elettroliti solidi

- Quale ruolo svolge un forno di essiccazione sotto vuoto nel processo di riduzione termica del calcio? Preservare polveri metalliche ad alta purezza

- La brasatura a induzione è migliore della brasatura in forno? Scegli il metodo di brasatura giusto per la tua applicazione

- Come fa un forno di sinterizzazione ad alta temperatura a trasformare i corpi verdi c-LLZO in elettroliti ceramici densi? Guida esperta

- Qual è la funzione di un forno di trattamento termico ad alto vuoto nell'IDHT? Master Silicide Diffusion Bonding