In sostanza, un forno a vuoto è costruito con materiali altamente specializzati progettati per contenere calore estremo mantenendo un vuoto quasi perfetto. I due sistemi di materiali più critici sono i compositi a base di grafite per la "zona calda" interna del forno e una gamma di metalli ad alte prestazioni come titanio, leghe di nichel e acciai speciali che vengono lavorati all'interno del forno stesso.

La scelta dei materiali per la costruzione di un forno a vuoto è un compromesso diretto tra costo, durabilità e il livello di pulizia chimica richiesto per il processo. Questa decisione determina quali materiali possono essere trattati termicamente in modo sicuro ed efficace all'interno.

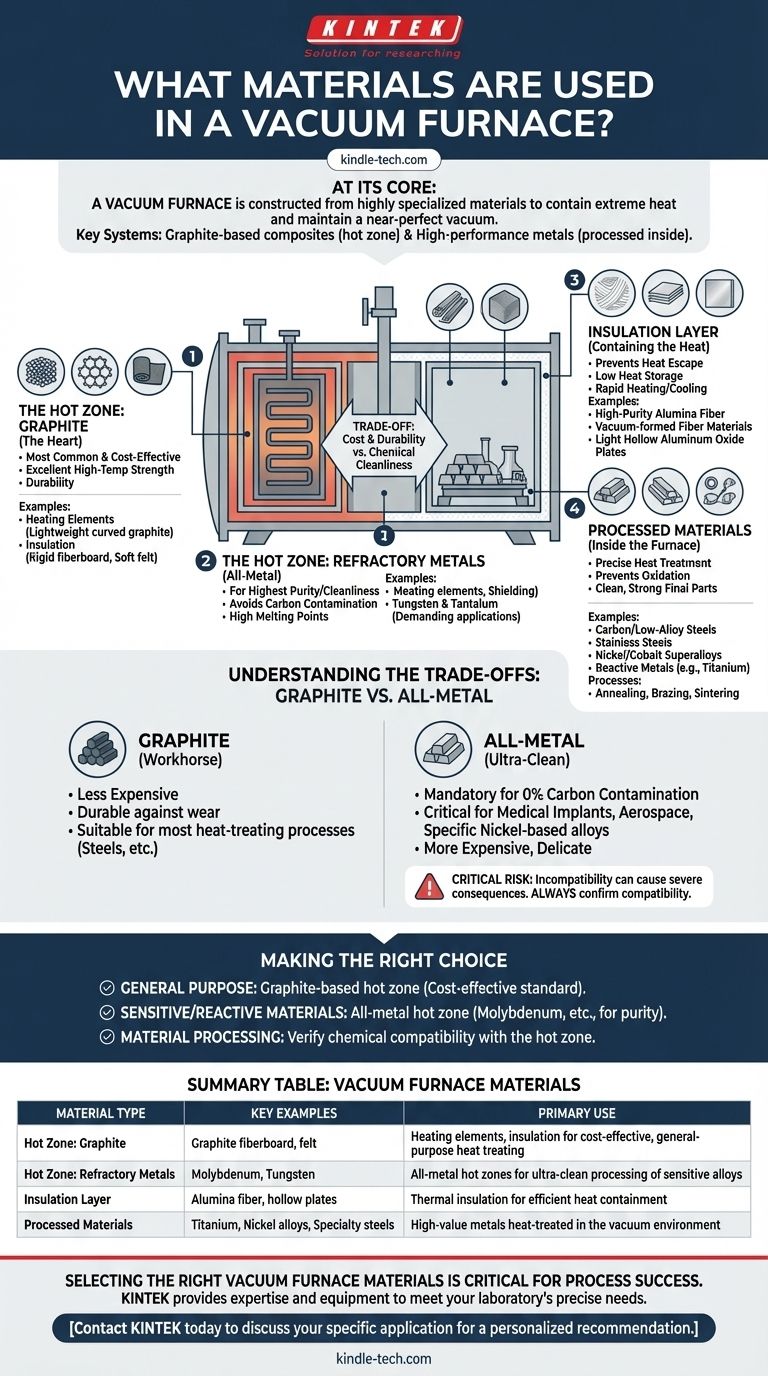

L'anatomia di un forno a vuoto: zone materiali chiave

Per comprendere i materiali utilizzati, dobbiamo prima esaminare le distinte zone funzionali del forno, ognuna con i propri requisiti materiali unici.

La zona calda: il cuore del forno

La zona calda è la camera interna isolata che contiene gli elementi riscaldanti e il carico di lavoro. I suoi materiali devono resistere a temperature incredibilmente elevate senza degradarsi o contaminare le parti in trattamento.

Esistono due sistemi di materiali primari per le zone calde: grafite e metalli refrattari.

Materiale della zona calda 1: Grafite

La grafite è il materiale più comune per le zone calde grazie alla sua eccellente resistenza alle alte temperature, durabilità e costo relativamente basso.

Gli elementi riscaldanti sono spesso realizzati in grafite curva leggera, mentre l'isolamento è costituito da fibra di grafite rigida o feltro morbido. Ciò consente un sistema interno robusto, interamente in grafite.

Materiale della zona calda 2: Metalli refrattari

Per applicazioni che richiedono la massima purezza e pulizia, viene utilizzata una zona calda "interamente metallica". Queste sono costruite con metalli refrattari, che hanno punti di fusione estremamente elevati.

Il molibdeno è una scelta comune sia per gli elementi riscaldanti (come strisce) che per la schermatura dalle radiazioni. Tungsteno e tantalio sono utilizzati anche per applicazioni ancora più esigenti. Questo approccio evita la potenziale contaminazione da carbonio che può verificarsi nei forni a grafite.

Lo strato isolante: contenere il calore

All'esterno della zona calda immediata, un rivestimento del forno fornisce isolamento termico. Questo strato deve impedire la fuoriuscita di calore nella camera a vuoto esterna.

Questi rivestimenti sono spesso realizzati in fibra di allumina ad alta purezza, materiali in fibra formati sotto vuoto o leggere piastre cave di ossido di alluminio. Questi materiali offrono un basso accumulo di calore, consentendo cicli rapidi di riscaldamento e raffreddamento senza crepe o degrado.

Materiali lavorati all'interno del forno

I forni a vuoto non sono definiti solo da ciò di cui sono fatti, ma da ciò che possono lavorare. L'ambiente sottovuoto è fondamentale perché previene l'ossidazione e altre reazioni chimiche a temperature elevate.

Metalli e leghe ad alte prestazioni

L'atmosfera controllata consente il trattamento termico preciso di un'ampia gamma di materiali sensibili e di alto valore.

I materiali comunemente lavorati includono acciai al carbonio e basso legati, acciai inossidabili, superleghe di nichel e cobalto e metalli reattivi come il titanio e le sue leghe.

Perché il processo detta il materiale

Processi come la ricottura, la brasatura e la sinterizzazione si basano sul vuoto per garantire parti finali pulite, resistenti e non contaminate. L'assenza di ossigeno è ciò che rende possibili questi risultati di alta qualità.

Comprendere i compromessi: Grafite vs. Tutto metallo

La scelta tra una zona calda in grafite o interamente metallica è la decisione materiale più significativa nella progettazione e nel funzionamento del forno a vuoto.

Il caso della grafite

La grafite è il cavallo di battaglia dell'industria. È meno costosa, altamente durevole contro l'usura meccanica e adatta alla stragrande maggioranza dei processi di trattamento termico per acciai e molte altre leghe.

Il caso dei metalli refrattari (tutto metallo)

Una zona calda interamente metallica è obbligatoria quando anche tracce di carbonio sono inaccettabili. Ciò è cruciale per la lavorazione di alcuni impianti medici, componenti aerospaziali e specifiche leghe a base di nichel che possono reagire con il carbonio.

Sebbene più costoso e delicato, l'ambiente ultra-pulito fornito da un forno interamente metallico è essenziale per queste applicazioni di nicchia ma critiche.

Il rischio critico di incompatibilità

Inserire il materiale sbagliato all'interno di un forno può avere gravi conseguenze. Alcuni materiali possono reagire con la grafite ad alte temperature, mentre altri possono legarsi e distruggere gli elementi riscaldanti in molibdeno. Verificare sempre la compatibilità del materiale con il produttore del forno è un passaggio non negoziabile per la sicurezza e l'operatività.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dall'obiettivo specifico del tuo processo di trattamento termico.

- Se il tuo obiettivo principale è un trattamento termico economico e generico: Un forno con una zona calda a base di grafite è la scelta standard e più economica.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente sensibili o reattivi (come titanio o leghe di grado medico): È necessaria una zona calda interamente metallica che utilizzi metalli refrattari come il molibdeno per prevenire la contaminazione da carbonio e garantire la purezza del processo.

- Se stai selezionando un materiale da lavorare: Devi verificarne la compatibilità chimica con i materiali specifici della zona calda del forno per prevenire danni e garantire un risultato positivo.

Comprendere l'interazione tra questi materiali è la chiave per padroneggiare il processo di trattamento termico sotto vuoto.

Tabella riassuntiva:

| Tipo di materiale | Esempi chiave | Uso primario nel forno a vuoto |

|---|---|---|

| Zona calda: Grafite | Fibra di grafite, feltro | Elementi riscaldanti, isolamento per trattamenti termici economici e generici |

| Zona calda: Metalli refrattari | Molibdeno, Tungsteno | Zone calde interamente metalliche per la lavorazione ultra-pulita di leghe sensibili |

| Strato isolante | Fibra di allumina, piastre cave di ossido di alluminio | Isolamento termico per un efficiente contenimento del calore |

| Materiali lavorati | Titanio, leghe di nichel, acciai speciali | Metalli di alto valore trattati termicamente nell'ambiente sottovuoto |

La scelta dei materiali giusti per il forno a vuoto è fondamentale per il successo del tuo processo. Che tu abbia bisogno di una zona calda in grafite economica per il trattamento termico generale o di un sistema interamente metallico ultra-pulito per leghe aerospaziali o mediche sensibili, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le precise esigenze del tuo laboratorio. I nostri specialisti possono aiutarti a navigare tra i compromessi per garantire prestazioni ottimali e compatibilità dei materiali.

Contatta KINTEK oggi per discutere la tua applicazione specifica e ricevere una raccomandazione personalizzata per le tue esigenze di forno a vuoto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori