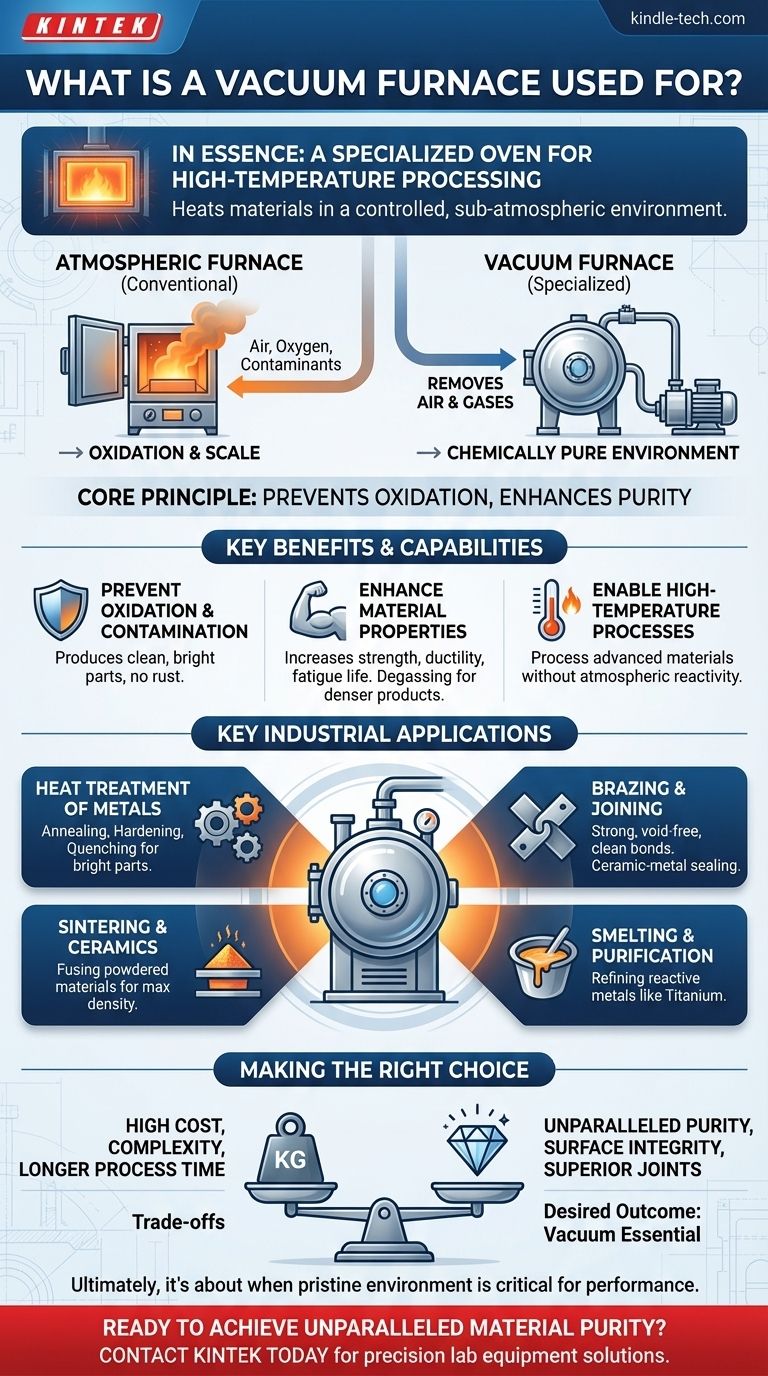

In sostanza, un forno a vuoto è un forno specializzato per la lavorazione ad alta temperatura. Viene utilizzato per una vasta gamma di applicazioni industriali, inclusi il trattamento termico dei metalli, la cottura della ceramica, la brasatura e la ricerca sulla scienza dei materiali. La sua funzione principale è riscaldare i materiali a temperature molto elevate all'interno di un ambiente controllato e sub-atmosferico.

Il vero scopo di un forno a vuoto non è solo riscaldare i materiali, ma creare un ambiente chimicamente puro. Rimuovendo l'aria e altri gas atmosferici, previene reazioni indesiderate come l'ossidazione, ottenendo materiali più puliti, più resistenti e con prestazioni superiori.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

Un forno convenzionale riscalda i materiali in atmosfera aperta. Un forno a vuoto prima rimuove tale atmosfera prima che inizi il riscaldamento. Questa differenza fondamentale è la chiave delle sue capacità uniche.

Prevenzione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria, formando uno strato di ossido (ruggine o scaglia) sulla superficie. Il vuoto rimuove l'ossigeno, proteggendo l'integrità superficiale e la purezza chimica del materiale.

Questo processo è simile all'esecuzione di un'operazione delicata in una camera bianca chirurgica. Rimuovendo i contaminanti dall'ambiente, si assicura che il risultato sia prevedibile e privo di difetti.

Miglioramento delle Proprietà dei Materiali

La lavorazione dei materiali sottovuoto può migliorare significativamente le loro caratteristiche finali. Ad esempio, il trattamento termico sotto vuoto può aumentare la resistenza, la duttilità e la vita a fatica delle leghe metalliche.

Questo ambiente controllato è fondamentale anche per il degasaggio, un processo che rimuove i gas intrappolati all'interno di un materiale. Ciò porta a prodotti più densi e meno porosi con proprietà meccaniche ed elettriche superiori.

Abilitazione di Processi ad Alta Temperatura

Molti materiali e leghe avanzate richiedono temperature di lavorazione estremamente elevate. A queste temperature, la reattività con l'atmosfera aumenta drasticamente.

Il vuoto è spesso l'unico ambiente in cui questi materiali possono essere lavorati con successo senza essere rovinati dalla contaminazione.

Applicazioni Chiave nei Processi Industriali

La capacità di creare un ambiente pulito e ad alta temperatura rende i forni a vuoto indispensabili in diversi settori high-tech, dall'aerospaziale all'elettronica.

Trattamento Termico dei Metalli

Questo è uno degli usi più comuni. Processi come la ricottura (ammorbidimento del metallo), la tempra (aumento della resistenza) e il raffreddamento rapido (quenching) vengono eseguiti sottovuoto per produrre pezzi brillanti e puliti che non richiedono pulizia successiva.

Brasatura e Giunzione

La brasatura sottovuoto è un processo di giunzione ad alta tecnologia utilizzato per creare legami incredibilmente forti e puliti tra i componenti. Il vuoto assicura che la lega di brasatura scorra in modo pulito e bagni completamente i materiali base, creando una giunzione priva di vuoti.

Questo viene utilizzato anche per la sigillatura ceramica-metallo, un processo critico per la produzione di componenti utilizzati nell'elettronica e nelle valvole termoioniche.

Sinterizzazione e Ceramica

La sinterizzazione è il processo di fusione di materiali in polvere in una massa solida mediante calore. Eseguirla sottovuoto è essenziale per le ceramiche avanzate e i metalli in polvere (come il carburo di tungsteno) per ottenere la massima densità e resistenza senza impurità.

Fusione e Purificazione dei Materiali

I forni a vuoto sono utilizzati per fondere e raffinare metalli altamente reattivi come il titanio e le superleghe. Il vuoto impedisce che questi materiali costosi vengano contaminati dai gas atmosferici durante la loro fase liquida.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione di riscaldamento. L'obiettività richiede di riconoscere i loro limiti.

Costo e Complessità

I forni a vuoto sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto alle loro controparti atmosferiche. Richiedono pompe per il vuoto complesse, sistemi di controllo e operatori qualificati.

Tempo di Processo

Raggiungere un vuoto di alta qualità richiede tempo. Il ciclo di pompaggio può aggiungere una durata considerevole al processo di produzione complessivo, riducendo potenzialmente la produttività rispetto a tipi di forni più semplici.

Limitazioni dei Materiali

Non tutti i materiali sono adatti alla lavorazione sottovuoto. I materiali con alta pressione di vapore possono "degassare" eccessivamente, il che significa che si trasformano in gas e contaminano il forno o il pezzo stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dipende dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la purezza del materiale e l'integrità superficiale: Un forno a vuoto è essenziale per prevenire l'ossidazione e produrre una finitura pulita e brillante su metalli reattivi.

- Se il tuo obiettivo principale è creare le giunzioni più resistenti possibili: La brasatura sottovuoto offre una resistenza di giunzione e un'affidabilità superiori per i componenti critici.

- Se il tuo obiettivo principale è il trattamento termico economico di grandi volumi di metalli non reattivi: Un forno atmosferico convenzionale è spesso la scelta più pratica ed economica.

In definitiva, la padronanza della lavorazione termica deriva dalla comprensione di quando l'ambiente incontaminato di un vuoto è un requisito critico rispetto a una spesa non necessaria.

Tabella Riepilogativa:

| Applicazione | Vantaggio Chiave |

|---|---|

| Trattamento Termico | Previene l'ossidazione, produce pezzi puliti e brillanti |

| Brasatura | Crea giunzioni forti e prive di vuoti |

| Sinterizzazione | Raggiunge la massima densità in ceramiche e metalli |

| Purificazione dei Materiali | Raffina metalli reattivi come il titanio senza contaminazione |

Pronto a ottenere una purezza e prestazioni dei materiali senza pari nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio di precisione, inclusi forni a vuoto progettati per applicazioni esigenti come il trattamento termico, la brasatura e la ricerca sui materiali. Le nostre soluzioni ti aiutano a prevenire l'ossidazione, migliorare le proprietà dei materiali e garantire risultati affidabili e ripetibili.

Contattaci oggi stesso per discutere come un forno a vuoto KINTEK può soddisfare le tue specifiche esigenze di laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico