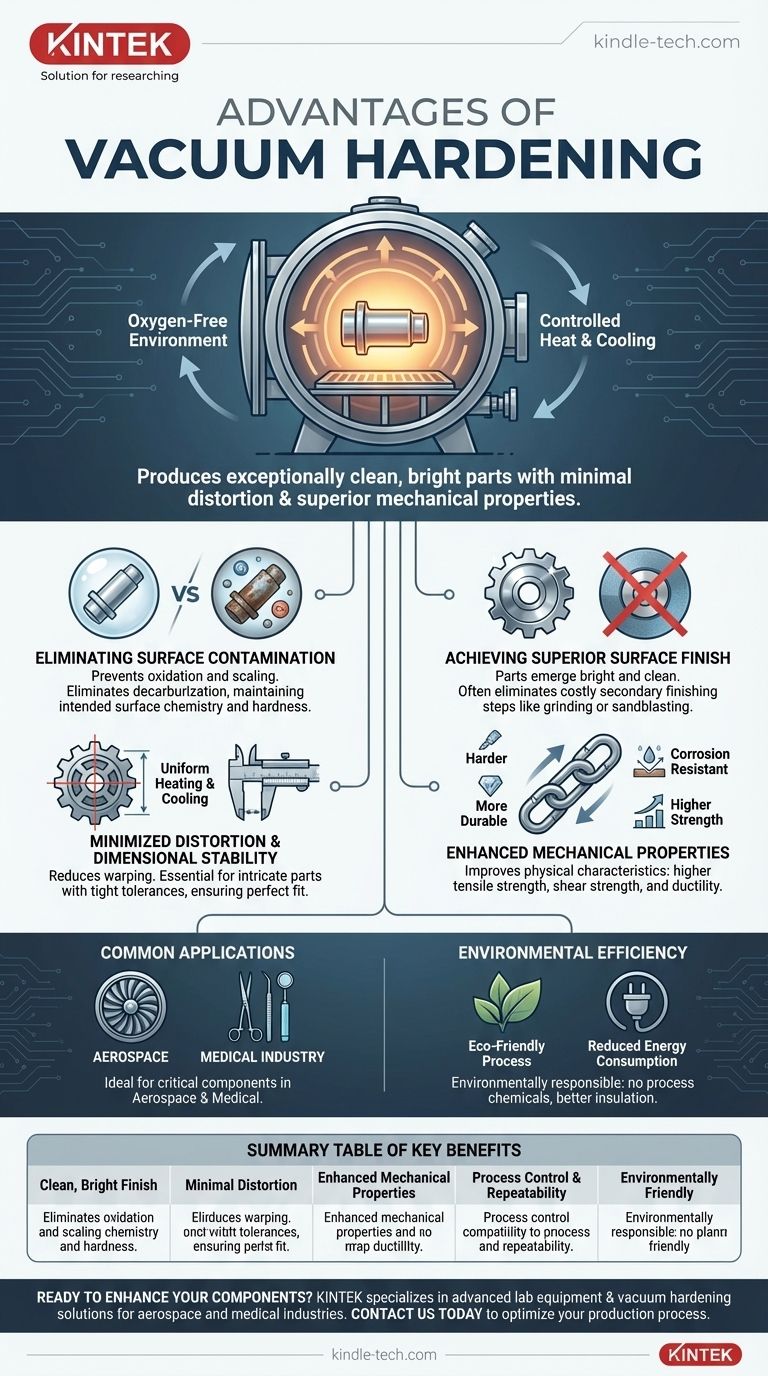

I principali vantaggi della tempra sottovuoto sono la sua capacità di produrre parti eccezionalmente pulite, brillanti, con minima distorsione e proprietà meccaniche superiori. Eseguendo il processo di trattamento termico in un ambiente privo di ossigeno, previene reazioni superficiali come ossidazione e decarburazione, garantendo elevata purezza e stabilità dimensionale per componenti critici.

Il beneficio fondamentale della tempra sottovuoto non è solo rafforzare il metallo, ma farlo con una precisione e un'integrità superficiale ineguagliabili. Questo processo controllato e pulito elimina molti difetti comuni e passaggi di finitura secondari associati ai metodi tradizionali di trattamento termico.

Come funziona e perché è importante

La tempra sottovuoto è un processo di trattamento termico specializzato in cui i componenti vengono riscaldati a temperature fino a 1.300°C e poi rapidamente raffreddati (temprati) sotto una pressione parziale controllata, o vuoto. La rimozione dell'atmosfera, in particolare dell'ossigeno, è la chiave dei suoi distinti vantaggi.

Eliminazione della contaminazione superficiale

Nel trattamento termico tradizionale, l'ossigeno atmosferico reagisce con la superficie metallica calda, causando incrostazioni e ossidazione. La tempra sottovuoto crea un ambiente privo di ossigeno, che previene completamente queste reazioni superficiali.

Ciò previene anche la decarburazione, un processo in cui il carbonio fuoriesce dallo strato superficiale dell'acciaio, rendendolo più morbido e più soggetto a rottura. Il risultato è un componente che mantiene la sua chimica superficiale e la sua durezza previste.

Ottenere una finitura superficiale superiore

Poiché la tempra sottovuoto previene le incrostazioni, le parti emergono dal forno con una superficie metallica brillante, pulita.

Questa finitura di alta qualità ha spesso una qualità decorativa e, cosa più importante, può eliminare la necessità di operazioni secondarie costose e che richiedono tempo come la rettifica, la sabbiatura o la pulizia chimica.

I vantaggi tangibili per i vostri componenti

La natura controllata dell'ambiente del forno sottovuoto si traduce direttamente in una maggiore qualità e affidabilità delle parti, rendendolo un processo critico per industrie esigenti come l'aerospaziale e la medicina.

Consistenza e controllo ineguagliabili

I moderni forni sottovuoto sono gestiti da sofisticati controlli computerizzati. Ciò garantisce una precisione uniforme della temperatura e un'elevata ripetibilità del processo da lotto a lotto.

Questo livello di controllo è fondamentale per parti con geometrie complesse o per applicazioni in cui prestazioni costanti non sono negoziabili, come nella produzione di strumenti chirurgici o pale di turbine.

Distorsione minimizzata e stabilità dimensionale

Il riscaldamento uniforme e il raffreddamento controllato inerenti al processo sottovuoto riducono significativamente il rischio di distorsione e deformazione.

Ciò è particolarmente cruciale per componenti complessi o parti con tolleranze dimensionali strette, garantendo che mantengano la loro forma specificata e si adattino perfettamente durante l'assemblaggio.

Proprietà meccaniche migliorate

I metalli trattati con tempra sottovuoto mostrano miglioramenti significativi nelle loro caratteristiche fisiche.

Queste parti diventano più dure, più durevoli e più resistenti alla corrosione. Dimostrano anche una maggiore resistenza alla trazione, resistenza al taglio e duttilità, rendendole adatte a una gamma più ampia di applicazioni ad alto stress.

Applicazioni comuni ed efficienza ambientale

I vantaggi unici della tempra sottovuoto la rendono la scelta preferita per le industrie in cui prestazioni e affidabilità sono fondamentali. Offre anche significativi vantaggi operativi.

Ideale per industrie critiche

Nell'industria aerospaziale, la tempra sottovuoto è utilizzata per componenti critici come pale di turbine e compressori, migliorandone la resistenza e la durata e garantendo la precisione dimensionale.

Nell'industria medica, il processo produce strumenti chirurgici ad alta resistenza e privi di contaminazione dove precisione e pulizia sono assolutamente essenziali.

Un processo ecologicamente responsabile

Rispetto ai metodi tradizionali che possono utilizzare sali o altre sostanze chimiche, la tempra sottovuoto è un processo ecologico.

I forni sottovuoto presentano anche un isolamento migliorato, che porta a un ridotto consumo energetico e a un funzionamento complessivamente più efficiente.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di trattamento termico dipende interamente dai requisiti specifici del tuo componente e della sua applicazione.

- Se il tuo obiettivo principale è la precisione e l'affidabilità mission-critical: il controllo ineguagliabile e la prevenzione della contaminazione della tempra sottovuoto la rendono la scelta superiore per le parti aerospaziali e mediche.

- Se il tuo obiettivo principale è una finitura superficiale perfetta per ridurre i costi: il risultato brillante e pulito della tempra sottovuoto può eliminare i passaggi di lavorazione secondaria, risparmiando tempo e denaro.

- Se il tuo obiettivo principale è una qualità costante nella produzione ad alto volume: la ripetibilità controllata da computer della tempra sottovuoto garantisce che ogni parte soddisfi lo stesso elevato standard.

In definitiva, scegliere la tempra sottovuoto è un investimento in qualità, precisione e integrità del processo.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Finitura pulita e brillante | Elimina ossidazione e decarburazione, eliminando la necessità di finiture secondarie. |

| Distorsione minima | Riscaldamento uniforme e raffreddamento controllato garantiscono una stabilità dimensionale superiore. |

| Proprietà meccaniche migliorate | Aumenta durezza, resistenza e durabilità per applicazioni ad alto stress. |

| Controllo e ripetibilità del processo | Sofisticati controlli computerizzati garantiscono risultati costanti e di alta qualità lotto dopo lotto. |

| Ecologico | Nessun prodotto chimico di processo richiesto e consumo energetico ridotto. |

Pronto a migliorare la qualità e l'affidabilità dei tuoi componenti critici?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni di tempra sottovuoto su misura per industrie esigenti come l'aerospaziale e la produzione medica. La nostra esperienza ti garantisce di ottenere la precisione, la pulizia e le proprietà meccaniche ineguagliabili che le tue applicazioni richiedono.

Contattaci oggi per discutere come le nostre soluzioni di tempra sottovuoto possono ottimizzare il tuo processo di produzione e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Come fa un forno sottovuoto da laboratorio a facilitare l'attivazione dei Reticoli Aromatici Porosi (PAF)? Sbloccare i Siti Attivi

- Perché l'attrezzatura sottovuoto o la protezione inerte sono obbligatorie per gli anti-perovskiti ricchi di litio? Garantire un'elevata purezza di fase

- Quali attrezzature vengono utilizzate nella ricottura? Scegliere il forno giusto per il vostro processo

- La brasatura è ecologica? Una guida alla giunzione sostenibile e a basso impatto

- Perché un forno di essiccazione sotto vuoto è necessario per il trattamento della polvere WTaVTiZrx? Ottenere una saldatura laser ad alta densità e priva di difetti

- Qual è il principio di funzionamento del forno di brasatura sottovuoto? Ottenere giunzioni metalliche ultra-pulite e ad alta resistenza

- Come influiscono i controlli dei parametri di un forno sotto vuoto sulle prestazioni degli elettrodi? Ottimizza i risultati del tuo laboratorio

- Quali vantaggi offrono i forni a riscaldamento rapido durante la brasatura delle leghe di manganese-nichel? Guida al controllo termico di precisione