In sintesi, il trattamento termico sottovuoto è un processo altamente controllato di riscaldamento di un materiale all'interno di una camera sigillata da cui è stata rimossa l'aria. Eliminando l'atmosfera, questo metodo previene reazioni superficiali indesiderate come l'ossidazione e la decarburazione. Il materiale viene riscaldato, mantenuto a una temperatura specifica e quindi raffreddato in modo controllato per ottenere le modifiche desiderate nella sua microstruttura interna e nelle proprietà fisiche.

L'intuizione cruciale è che il trattamento termico sottovuoto non riguarda solo il riscaldamento del metallo; si tratta di modificare fondamentalmente le proprietà di un materiale in un ambiente incontaminato, garantendo che il prodotto finale sia pulito, resistente e coerente senza contaminazione superficiale.

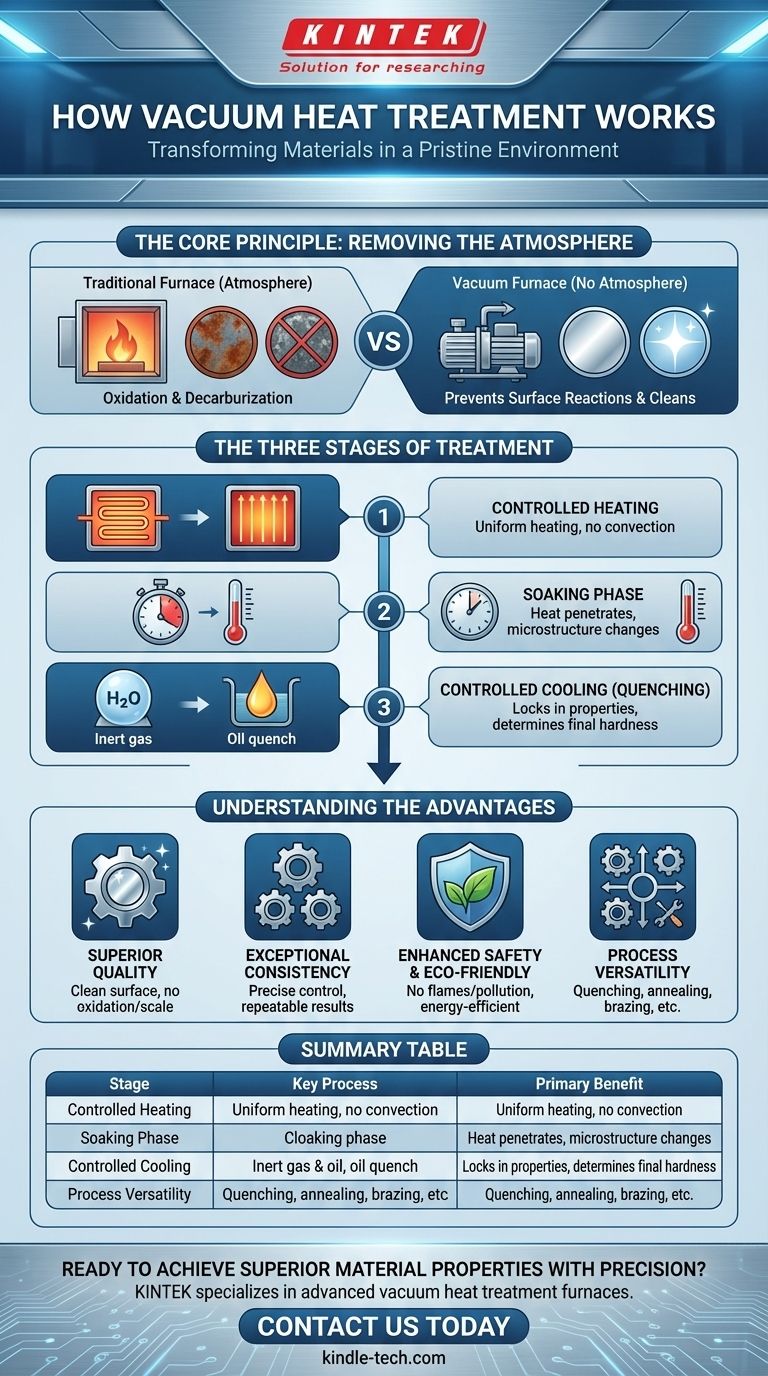

Il Principio Fondamentale: Rimozione dell'Atmosfera

La caratteristica distintiva di questo processo è il vuoto stesso. La creazione di questo ambiente è il primo e più critico passo, poiché sblocca tutti i benefici successivi.

Creazione del Vuoto

Il processo inizia posizionando i pezzi all'interno di una camera di forno sigillata. Un sistema di pompe per il vuoto rimuove quindi l'aria e altri gas, abbassando drasticamente la pressione all'interno.

Questo ambiente a bassa pressione è l'opposto di un'atmosfera standard; un "alto vuoto" significa semplicemente una pressione molto bassa con pochissime molecole di gas rimanenti.

Prevenzione delle Reazioni Superficiali

La ragione principale per rimuovere l'atmosfera è eliminare i gas reattivi, in particolare l'ossigeno. In un forno tradizionale, l'ossigeno causa ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie), entrambi i quali indeboliscono il materiale.

Un ambiente sottovuoto priva queste reazioni chimiche del combustibile di cui hanno bisogno per verificarsi, preservando l'integrità superficiale del materiale.

Pulizia e Degassamento

Il vuoto lavora attivamente per pulire i pezzi. Aiuta a vaporizzare e rimuovere i contaminanti superficiali come oli o residui lasciati dalla produzione.

Inoltre, l'ambiente a bassa pressione estrae i gas disciolti, come idrogeno e azoto, dall'interno del metallo stesso, un processo noto come degassamento. Questo può prevenire problemi come la fragilità da idrogeno, migliorando la tenacità del materiale.

Le Tre Fasi del Trattamento

Una volta stabilito il vuoto, il ciclo di trattamento termico procede attraverso tre fasi distinte per ingegnerizzare con precisione le caratteristiche finali del materiale.

1. Riscaldamento Controllato

Utilizzando elementi a resistenza interna o a induzione, il forno riscalda il pezzo a una temperatura specifica e predeterminata. Questo riscaldamento è altamente uniforme perché non c'è aria che possa causare correnti di convezione o punti caldi.

2. La Fase di Mantenimento (Soaking)

Il materiale viene mantenuto a questa temperatura target per un periodo prestabilito. Questo "mantenimento" consente al calore di penetrare uniformemente in tutto il pezzo, garantendo che le modifiche desiderate alla sua struttura cristallina interna, o microstruttura, siano completate.

3. Raffreddamento Controllato (Tempra)

Dopo il mantenimento, il pezzo viene raffreddato a una velocità specifica per fissare la nuova microstruttura. Questo può essere fatto riempiendo la camera con un gas inerte ad alta purezza come azoto o argon, o spostando il pezzo in un serbatoio di tempra a olio integrato.

La velocità di raffreddamento è critica e determina la durezza finale, la resistenza e altre proprietà meccaniche del componente.

Comprendere i Vantaggi

La scelta di un forno a vuoto è una decisione guidata dalla necessità di qualità, consistenza e sicurezza superiori.

Qualità Superiore del Pezzo

I pezzi emergono da un forno a vuoto con una superficie pulita, brillante e spesso lucida. Poiché non si verifica ossidazione, non c'è scaglia da rimuovere, il che riduce o elimina significativamente la necessità di processi di pulizia post-trattamento come la sabbiatura o i bagni chimici.

Consistenza Eccezionale

Gli ambienti sottovuoto sono sigillati ermeticamente e controllati da computer. Ciò consente una gestione estremamente precisa della temperatura e della pressione, portando a una invariabilità e ripetibilità senza precedenti da un lotto all'altro.

Sicurezza Migliorata e Rispetto dell'Ambiente

Questa tecnologia è intrinsecamente più sicura in quanto non comporta fiamme libere, gas combustibili o sottoprodotti tossici. È anche più efficiente dal punto di vista energetico rispetto a molti metodi tradizionali e non produce inquinamento, rendendola una scelta ecologicamente responsabile.

Versatilità del Processo

Quasi ogni processo di trattamento termico può essere eseguito sottovuoto. Questo include tempra, ricottura, rinvenimento, brasatura e sinterizzazione, rendendola una tecnologia incredibilmente versatile per la produzione moderna.

Quando Scegliere il Trattamento Termico Sottovuoto

Il tuo obiettivo specifico determinerà se la precisione e la qualità del trattamento termico sottovuoto sono adatte alla tua applicazione.

- Se il tuo obiettivo principale è l'integrità e la brillantezza della superficie: Il trattamento sottovuoto è la scelta superiore, poiché previene l'ossidazione e fornisce un pezzo pulito che richiede una minima post-lavorazione.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti critici: La natura strettamente controllata di un forno a vuoto garantisce che ogni pezzo in ogni lotto riceva esattamente lo stesso trattamento.

- Se il tuo obiettivo principale è l'unione di assemblaggi complessi: La brasatura sottovuoto crea giunti eccezionalmente resistenti, puliti e privi di vuoti senza l'uso di flussante, che può essere corrosivo.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza: Il trattamento sottovuoto elimina le emissioni, l'inquinamento e i rischi operativi associati a molti forni atmosferici tradizionali.

In definitiva, il trattamento termico sottovuoto offre un livello di controllo impareggiabile, trasformando un semplice processo di riscaldamento in uno strumento di ingegneria di precisione.

Tabella Riepilogativa:

| Fase | Processo Chiave | Beneficio Primario |

|---|---|---|

| 1. Creazione del Vuoto | Rimozione dell'aria e dei gas dalla camera | Previene reazioni superficiali (ossidazione, decarburazione) |

| 2. Riscaldamento Controllato | Riscaldamento uniforme in un ambiente sottovuoto | Garantisce una temperatura costante in tutto il pezzo |

| 3. Fase di Mantenimento | Mantenimento a una temperatura specifica | Consente modifiche microstrutturali complete |

| 4. Raffreddamento Controllato | Tempra con gas inerte o olio | Fissa la durezza e le proprietà meccaniche desiderate |

Pronto a ottenere proprietà dei materiali superiori con precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni per trattamenti termici sottovuoto progettati per applicazioni critiche. Le nostre soluzioni offrono i risultati puliti, coerenti e ripetibili che il tuo laboratorio richiede, garantendo una migliore qualità dei pezzi, sicurezza e conformità ambientale.

Contattaci oggi per discutere come la nostra tecnologia di trattamento termico sottovuoto può soddisfare le tue specifiche esigenze di laboratorio ed elevare i tuoi processi di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché viene raccomandato un forno di essiccazione sottovuoto per il post-trattamento della spugna di cadmio recuperata? | KINTEK

- Cos'è un processo di pirolisi? Trasformare i rifiuti in energia e materiali di valore

- Qual è la funzione di un forno di ricottura nei fotocatalizzatori a metallo liquido? Sbloccare la cristallizzazione ad alte prestazioni

- Quali materiali vengono utilizzati nei forni ad alta temperatura? Scopri i componenti chiave per il calore estremo

- Qual è migliore: la fusione a bassa pressione o la fusione in stampo permanente sottovuoto? Scegliere il processo giusto per il vostro componente

- Qual è la funzione di un forno sottovuoto nei fogli di elettrodi in grafene fluorurato? Migliora le prestazioni e la sicurezza della batteria

- Come riscaldano i forni a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Qual è la capacità di un forno? Dal riscaldamento domestico ai processi industriali