Al suo livello più fondamentale, un forno a vuoto è costituito da tre componenti principali: una camera sigillata ermeticamente, un sistema del vuoto per rimuovere l'aria e un sistema di riscaldamento per trattare il materiale all'interno. Queste parti lavorano insieme per creare un ambiente altamente controllato e privo di ossigeno, essenziale per processi come la brasatura, la sinterizzazione e il trattamento termico di metalli sensibili senza causare reazioni superficiali come l'ossidazione.

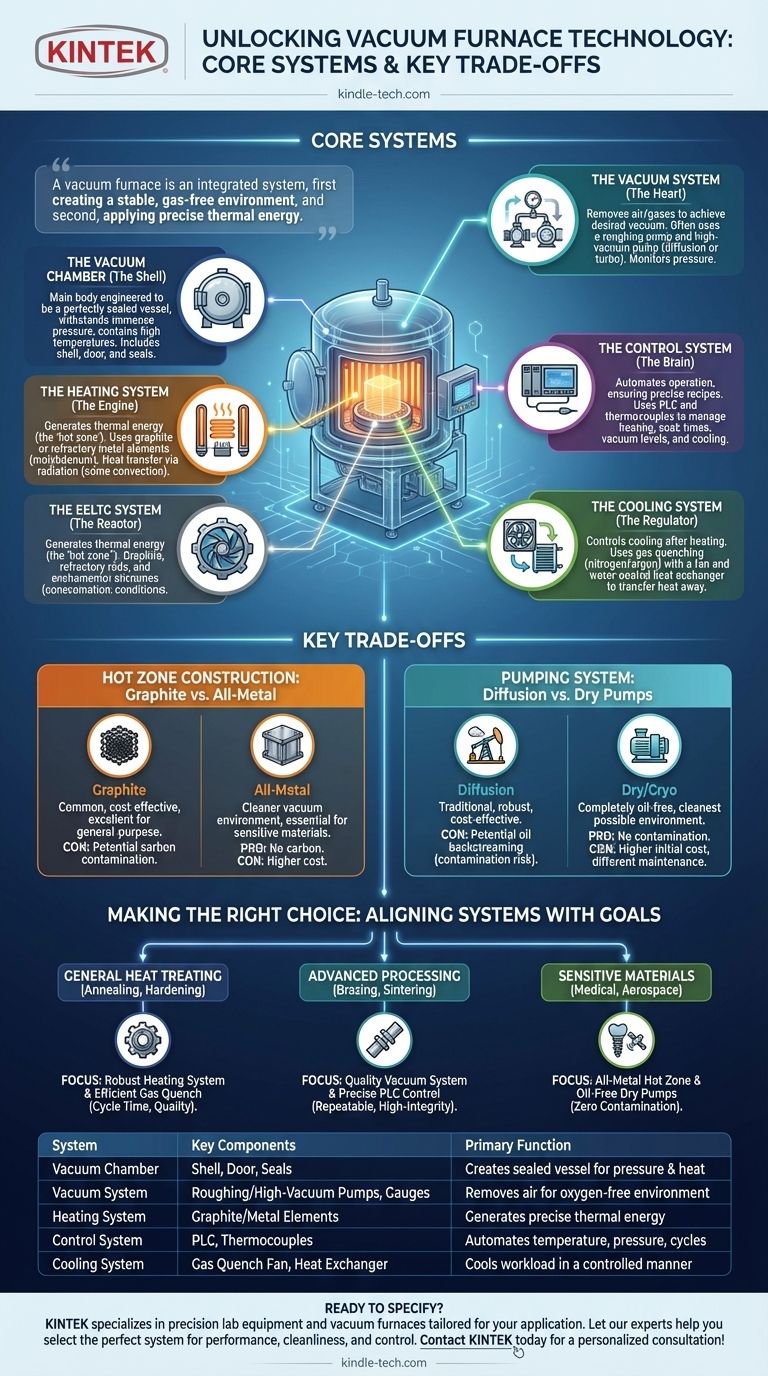

Un forno a vuoto non è solo una collezione di parti, ma un sistema integrato progettato per eseguire due funzioni critiche in sequenza: primo, creare un ambiente stabile e privo di gas (un vuoto), e secondo, applicare energia termica precisa all'interno di quell'ambiente.

I sistemi principali di un forno a vuoto

Per capire come funziona un forno a vuoto, è meglio pensarlo in termini di sistemi funzionali. Ogni sistema è responsabile di un aspetto della creazione delle condizioni di processo perfette.

La camera a vuoto (l'involucro)

La camera a vuoto è il corpo principale del forno, progettata per essere un recipiente perfettamente sigillato. Include l'involucro del forno, la porta o il coperchio del forno e guarnizioni ad alta integrità.

Questa camera deve resistere all'immensa pressione atmosferica esterna quando viene creato il vuoto interno, il tutto contenendo le alte temperature generate dal sistema di riscaldamento.

Il sistema del vuoto (il cuore)

Questo è il sistema che dà il nome al forno. È responsabile della rimozione dell'aria e di altri gas dalla camera per raggiungere il livello di vuoto desiderato.

Tipicamente è costituito da una serie di pompe — spesso una "pompa di sgrossatura" per rimuovere la maggior parte dell'aria, seguita da una "pompa per alto vuoto" (come una pompa a diffusione o turbomolecolare) per raggiungere pressioni inferiori. Un sistema di misurazione con manometri del vuoto monitora la pressione durante tutto il processo.

Il sistema di riscaldamento (il motore)

Situato all'interno della camera, il sistema di riscaldamento genera l'energia termica necessaria per il processo. Questo sistema è spesso chiamato "zona calda".

Gli elementi riscaldanti sono tipicamente realizzati in grafite o metalli refrattari come il molibdeno. Il calore viene trasferito al carico di lavoro principalmente per irraggiamento, sebbene alcuni forni utilizzino ventilatori per far circolare gas inerte (convezione) per un riscaldamento più uniforme.

Il sistema di controllo (il cervello)

Il sistema di controllo è il sistema nervoso centrale che automatizza e gestisce il funzionamento del forno. Assicura che il processo segua una ricetta precisa e pre-programmata.

Questo sistema è composto da termocoppie per la misurazione della temperatura e un controllore logico programmabile (PLC) o un computer per il controllo della temperatura e del vuoto. Gestisce le velocità di riscaldamento, i tempi di mantenimento, i livelli di vuoto e i cicli di raffreddamento con alta precisione.

Il sistema di raffreddamento (il regolatore)

Una volta completato il ciclo di riscaldamento, il carico di lavoro deve essere raffreddato in modo controllato. Questo è il compito del sistema di raffreddamento.

La maggior parte dei moderni forni a vuoto utilizza un sistema di tempra a gas. Un gas inerte come l'azoto o l'argon viene rapidamente fatto circolare attraverso la zona calda da un ventilatore ad alta potenza, trasferendo il calore dalle parti a uno scambiatore di calore raffreddato ad acqua.

Comprendere i compromessi chiave

I componenti specifici utilizzati in un forno a vuoto vengono scelti in base all'applicazione prevista, portando a importanti compromessi in termini di prestazioni, costi e capacità.

Costruzione della zona calda: Grafite vs. interamente in metallo

I materiali utilizzati per gli elementi riscaldanti e l'isolamento all'interno del forno sono una scelta critica.

Le zone calde a base di grafite sono comuni, economiche ed eccellenti per il trattamento termico generico. Tuttavia, possono essere una fonte di carbonio, il che potrebbe essere indesiderabile per alcuni materiali.

Le zone calde interamente in metallo, costruite in molibdeno o tungsteno, forniscono un ambiente a vuoto molto più pulito. Sono essenziali per la lavorazione di materiali altamente sensibili o reattivi come impianti medici e componenti aerospaziali, ma hanno un costo più elevato.

Sistema di pompaggio: Pompe a diffusione vs. pompe a secco

Il tipo di pompa per alto vuoto utilizzata influisce sulla pulizia e sulla manutenzione.

Le pompe a diffusione d'olio sono una tecnologia tradizionale, robusta ed economica per creare un alto vuoto. Il loro principale svantaggio è il potenziale per il vapore d'olio di "rifluire" nella camera del forno, il che può contaminare parti sensibili.

Le criopompe o pompe a secco offrono un'alternativa completamente priva di olio, garantendo l'ambiente più pulito possibile. Questo è fondamentale per applicazioni mediche ed elettroniche, ma queste pompe hanno un costo iniziale più elevato e requisiti di manutenzione diversi.

Fare la scelta giusta per il tuo obiettivo

Comprendere questi sistemi ti consente di valutare un forno in base ai tuoi requisiti di processo specifici.

- Se il tuo obiettivo principale è il trattamento termico generico (ricottura, tempra): Presta la massima attenzione alla robustezza del sistema di riscaldamento e all'efficienza del sistema di raffreddamento a tempra a gas, poiché questi dettano il tempo di ciclo e la qualità delle parti.

- Se il tuo obiettivo principale è la lavorazione avanzata (brasatura, sinterizzazione): La qualità del sistema del vuoto e la precisione del sistema di controllo PLC sono fondamentali per ottenere risultati ripetibili e ad alta integrità.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente sensibili (medici, aerospaziali): Una zona calda interamente in metallo e un sistema di pompaggio a secco privo di olio sono irrinunciabili per prevenire qualsiasi possibilità di contaminazione.

Scomponendo il forno nei suoi sistemi funzionali, puoi andare oltre un semplice elenco di parti e iniziare a comprendere la tecnologia a un livello più profondo e pratico.

Tabella riassuntiva:

| Sistema | Componenti chiave | Funzione primaria |

|---|---|---|

| Camera a vuoto | Involucro, Porta, Guarnizioni | Crea un recipiente sigillato per resistere a pressione e calore |

| Sistema del vuoto | Pompa di sgrossatura, Pompa per alto vuoto, Manometri | Rimuove l'aria per creare un ambiente privo di ossigeno |

| Sistema di riscaldamento (Zona calda) | Elementi riscaldanti in grafite o metallo | Genera energia termica precisa per la lavorazione |

| Sistema di controllo | PLC, Termocoppie | Automatizza e gestisce temperatura, pressione e tempi di ciclo |

| Sistema di raffreddamento | Ventola di tempra a gas, Scambiatore di calore | Raffredda il carico di lavoro in modo controllato dopo il riscaldamento |

Pronto a specificare il forno a vuoto giusto per la tua applicazione?

La configurazione specifica di queste parti — sia che tu abbia bisogno di una robusta zona calda in grafite per il trattamento termico generico o di un sistema pulito e interamente in metallo per componenti aerospaziali sensibili — influisce direttamente sui tuoi risultati. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con forni a vuoto di precisione su misura per brasatura, sinterizzazione e trattamento termico.

Lascia che i nostri esperti ti aiutino a selezionare un sistema che offra le prestazioni, la pulizia e il controllo che il tuo processo richiede. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è un materiale isolante termico? Una guida al controllo del flusso di calore

- Quali sono gli usi del vetro al quarzo? Essenziale per applicazioni a temperature estreme e UV

- Quali sono le parti di un Rotavapor? Padroneggia il sistema centrale per un'efficiente evaporazione del solvente

- Perché è utile ridurre la pressione all'interno del rotavapor? Rimozione delicata del solvente per composti termosensibili

- Qual è lo scopo della pompa da vuoto? Uno strumento chiave per il controllo degli ambienti di processo

- Come si ispeziona una pompa per vuoto? Una guida passo-passo per garantire prestazioni ottimali

- Qual è la differenza tra una pompa rotativa a palette monostadio e bistadio? Scegliere la profondità di vuoto corretta

- Come si mantiene una pompa da vuoto in laboratorio? Garantire prestazioni affidabili ed estendere la durata