In breve, la sinterizzazione sotto vuoto crea parti fondamentalmente più pulite, più resistenti e con prestazioni più elevate. Eseguendo il processo di riscaldamento sotto vuoto, si eliminano i gas atmosferici che causano contaminazione, come ossigeno e azoto. Ciò impedisce la formazione di ossidi e nitruri indesiderati, consentendo alle particelle di materiale di legarsi in modo più efficace e di ottenere un componente finale con densità, purezza e proprietà meccaniche superiori.

Mentre la sinterizzazione standard rafforza i materiali in polvere, la sinterizzazione sotto vuoto eleva il processo creando un ambiente altamente controllato. Ciò previene reazioni chimiche indesiderate, con conseguente purezza superiore e proprietà dei materiali che sono spesso impossibili da ottenere in un'atmosfera convenzionale.

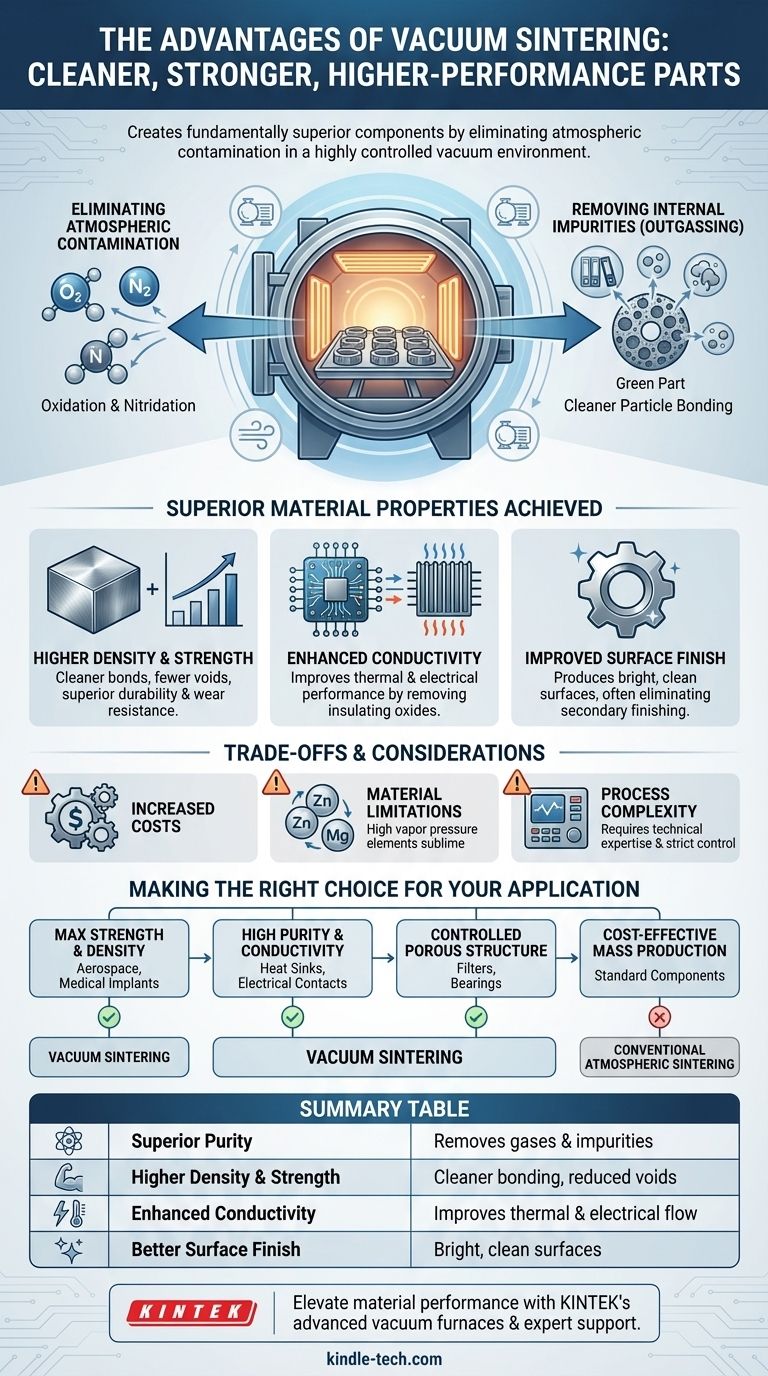

Il Vantaggio Fondamentale: Un Ambiente Controllato

Il vantaggio principale della sinterizzazione sotto vuoto non è un singolo risultato, ma l'ambiente incontaminato che crea. Quasi tutti gli altri vantaggi derivano da questo principio fondamentale.

Eliminazione della Contaminazione Atmosferica

Il ruolo più significativo del vuoto è rimuovere i gas reattivi come ossigeno, azoto e vapore acqueo dal forno. Ciò previene direttamente reazioni chimiche dannose come l'ossidazione e la nitrurazione, che possono formare strati fragili e isolanti sulla superficie delle particelle di materiale.

Senza questi strati di ossido, le particelle hanno superfici più pulite, consentendo loro di legarsi in modo più diretto e completo durante il riscaldamento.

Rimozione delle Impurità Interne (Degassamento)

La parte "verde" iniziale, formata dalla compattazione della polvere, contiene più del solo materiale di base. Include anche leganti, lubrificanti usati durante la pressatura e aria intrappolata nei pori.

Un ambiente sotto vuoto estrae attivamente queste sostanze volatili dal componente prima che venga raggiunta la temperatura di sinterizzazione finale. Questo processo, noto come degassamento, si traduce in un materiale finale significativamente più puro.

Come il Controllo si Traduce in Proprietà dei Materiali Superiori

L'ambiente pulito e controllato della sinterizzazione sotto vuoto ha un impatto diretto e misurabile sulle prestazioni del componente finale.

Raggiungimento di Maggiore Densità e Resistenza

Rimuovendo i gas intrappolati dai pori e impedendo ai film di ossido di interferire con il legame, la sinterizzazione sotto vuoto consente una chiusura dei pori più efficace. Ciò porta a parti con maggiore densità e vuoti interni significativamente ridotti.

Meno vuoti e legami più puliti tra i grani del materiale si traducono in una resistenza meccanica, durabilità e resistenza all'usura superiori, riducendo la probabilità di guasti dei componenti in applicazioni esigenti.

Miglioramento della Conduttività Termica ed Elettrica

Impurità e strati di ossido agiscono come isolanti, impedendo il flusso di elettroni e calore. Producendo un materiale più puro e denso, la sinterizzazione sotto vuoto crea un percorso più chiaro per questo trasferimento di energia.

Questo la rende il metodo preferito per i componenti in cui un'elevata conduttività termica o elettrica è un requisito di progettazione critico.

Miglioramento della Finitura Superficiale

Poiché l'ossidazione è prevenuta, le parti emergono da un forno a vuoto con una superficie pulita e brillante. Ciò può spesso ridurre o eliminare completamente la necessità di processi di finitura secondari, risparmiando tempo e costi.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sinterizzazione sotto vuoto non è la scelta predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Aumento dei Costi delle Attrezzature e Operativi

I forni a vuoto sono intrinsecamente più complessi e costosi delle loro controparti atmosferiche. Il processo richiede anche tempo aggiuntivo per pompare la camera al livello di vuoto richiesto, il che può portare a tempi di ciclo complessivi più lunghi.

Limitazioni dei Materiali

Non tutti i materiali sono adatti alla sinterizzazione sotto vuoto. Elementi con un'elevata pressione di vapore (come zinco, manganese o magnesio) possono effettivamente "bollire" o sublimare ad alte temperature sotto vuoto, alterando la composizione finale del materiale.

Complessità del Processo

L'utilizzo di un forno a vuoto richiede maggiore competenza tecnica e un controllo del processo più rigoroso. Mantenere l'integrità del vuoto, monitorare il degassamento e gestire profili di temperatura precisi richiede un livello più elevato di abilità operativa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della sinterizzazione sotto vuoto dipende interamente dalle prestazioni richieste e dai vincoli di costo del tuo componente.

- Se il tuo obiettivo principale è la massima resistenza, resistenza alla fatica e densità: La sinterizzazione sotto vuoto è superiore per la creazione di parti critiche, come quelle in applicazioni aerospaziali o impianti medici, eliminando i vuoti e garantendo bordi dei grani puliti.

- Se il tuo obiettivo principale è l'elevata purezza e le prestazioni elettriche/termiche: L'ambiente pulito del vuoto è indispensabile per applicazioni come dissipatori di calore ad alte prestazioni o contatti elettrici dove gli ossidi isolanti non possono essere tollerati.

- Se il tuo obiettivo principale è una struttura porosa controllata: La sinterizzazione sotto vuoto offre la precisione per pulire le superfici delle particelle per un forte legame, preservando attentamente una rete di pori ingegnerizzata, ideale per filtri o cuscinetti autolubrificanti.

- Se il tuo obiettivo principale è una produzione di massa economicamente vantaggiosa con buone proprietà: La sinterizzazione atmosferica convenzionale può essere sufficiente e più economica per i componenti in cui le prestazioni assolute più elevate non sono il fattore principale.

In definitiva, l'utilizzo del vuoto trasforma la sinterizzazione da un semplice processo di rafforzamento a uno strumento di ingegneria di precisione per materiali avanzati.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Purezza Superiore | Rimuove i gas atmosferici e le impurità interne (degassamento). |

| Maggiore Densità e Resistenza | Consente un legame più pulito delle particelle, riducendo i vuoti e aumentando la durabilità. |

| Conduttività Migliorata | Migliora le prestazioni termiche ed elettriche eliminando gli ossidi isolanti. |

| Migliore Finitura Superficiale | Produce superfici brillanti e pulite, spesso eliminando la finitura secondaria. |

Pronto a elevare le prestazioni dei tuoi materiali con la sinterizzazione sotto vuoto di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, fornendo forni a vuoto affidabili e supporto esperto necessari per ottenere purezza, resistenza e conduttività superiori per le tue applicazioni più esigenti in campo aerospaziale, medico ed elettronico. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un essiccatore sottovuoto da laboratorio per la rigenerazione dei SRB? Preservare la vitalità biologica

- Quali condizioni di reazione fornisce un forno sotto vuoto ad alta temperatura durante l'RMI? Ottimizzare la produzione di UHTCMC

- Qual è l'uso del forno a resistenza? Ottenere una lavorazione ad alta temperatura precisa e pulita

- Come i forni ad alta temperatura facilitano la produzione di aerogel di carbonio attivi? Padroneggia la fabbricazione di supercondensatori

- Qual è la funzione di un forno di ricottura nei fotocatalizzatori a metallo liquido? Sbloccare la cristallizzazione ad alte prestazioni

- Cos'è il processo di sinterizzazione in ingegneria? Una guida ai materiali ad alte prestazioni

- Perché è necessario un forno ad alta temperatura per la sintesi di Li7P2S8I? Sblocca la massima conduttività ionica

- Cos'è il processo di ricottura nel trattamento termico? Rendere i metalli più morbidi e più lavorabili