In sintesi, la sinterizzazione sotto vuoto offre tre vantaggi principali: previene la contaminazione chimica dall'atmosfera, consente un controllo preciso sull'intero processo e produce un prodotto finale con densità, purezza e proprietà meccaniche superiori. Rimuovendo gas reattivi come ossigeno e azoto, il processo permette ai materiali di legarsi a livello atomico senza la formazione di ossidi o nitruri indesiderati, che possono compromettere l'integrità del componente.

Il valore fondamentale della sinterizzazione sotto vuoto è la sua capacità di creare un ambiente ultra-pulito. Ciò previene reazioni chimiche indesiderate, consentendo la formazione di parti più dense, più pure e più resistenti di quanto si possa tipicamente ottenere con i metodi di sinterizzazione basati sull'atmosfera.

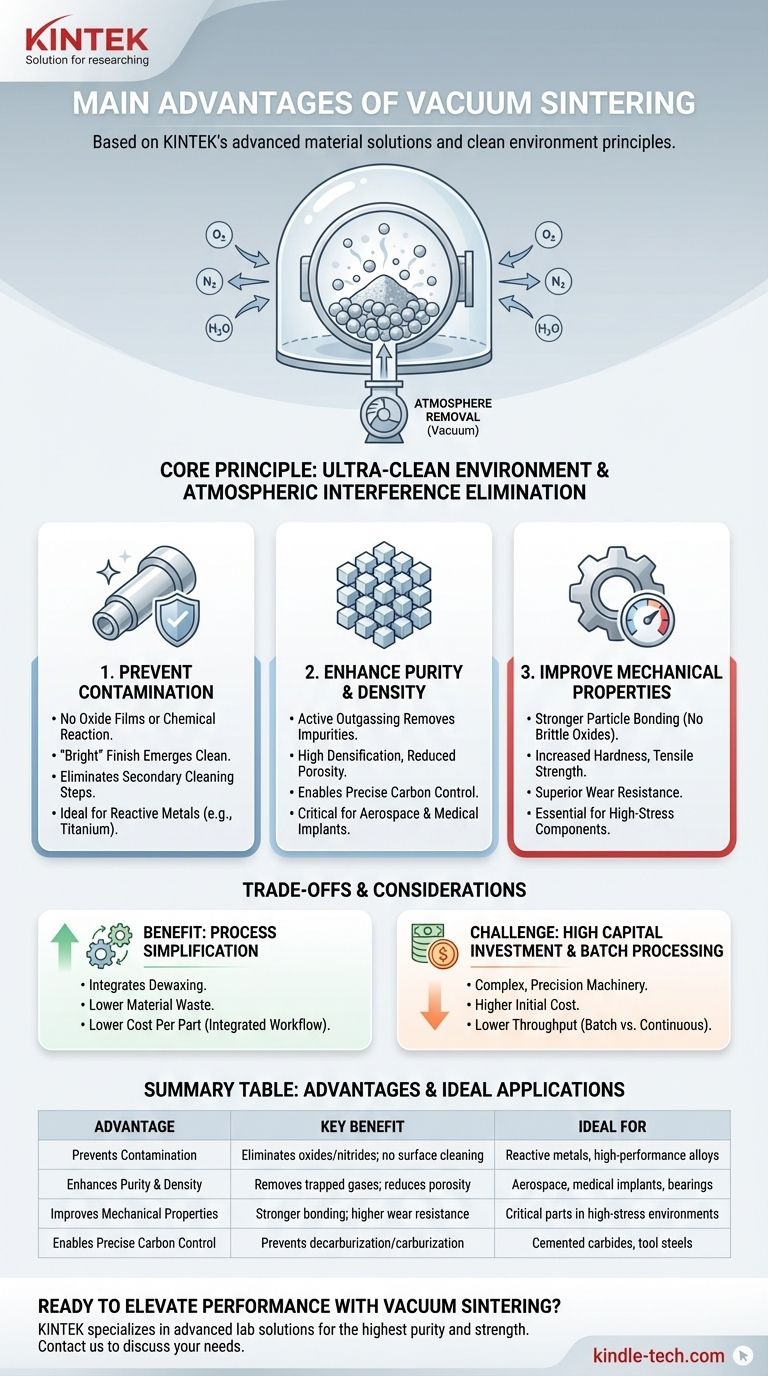

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

La caratteristica distintiva della sinterizzazione sotto vuoto è la rimozione dell'atmosfera circostante. Questo semplice atto ha profonde implicazioni per il materiale in ogni fase del processo.

Prevenire l'Ossidazione e la Contaminazione

Operando sotto vuoto, il forno rimuove attivamente gas reattivi come ossigeno, azoto e vapore acqueo. Questo previene la formazione di film di ossido sulle particelle di polvere.

Il risultato diretto è un componente che emerge dal forno pulito e "lucido", eliminando spesso la necessità di operazioni di pulizia o finitura superficiale secondarie.

Migliorare la Purezza del Materiale

L'ambiente sotto vuoto non si limita a prevenire nuove contaminazioni; purifica attivamente il materiale. Aiuta a estrarre gas adsorbiti e altre impurità volatili intrappolate all'interno della polvere del materiale grezzo.

Questo processo di degassamento porta a una lega finale di purezza significativamente più elevata, il che è fondamentale per applicazioni ad alte prestazioni.

Consentire un Controllo Preciso del Carbonio

Per le leghe sensibili al carbonio come i carburi cementati, l'ambiente sotto vuoto offre un controllo eccezionale. Previene sia la decarburazione (perdita di carbonio) che la carburazione indesiderata (guadagno di carbonio).

Questo livello di controllo assicura che il materiale finale abbia l'esatto contenuto di carbonio richiesto per la sua durezza e le sue caratteristiche prestazionali specificate.

Ottenere Proprietà Materiali Superiori

L'ambiente pulito e controllato di un forno a vuoto si traduce direttamente in miglioramenti misurabili nelle proprietà fisiche e meccaniche del pezzo sinterizzato.

Promuovere un'Elevata Densificazione

Nella sinterizzazione tradizionale, l'aria intrappolata nei pori tra le particelle di polvere può inibire la capacità del materiale di consolidarsi completamente. Un vuoto rimuove questo gas intrappolato.

Ciò consente alla diffusione atomica di avvenire in modo più efficace, chiudendo i pori e producendo un prodotto finale con maggiore densità e porosità significativamente ridotta.

Migliorare la Resistenza e la Resistenza all'Usura

La combinazione di elevata purezza e alta densità crea un componente più resistente. Senza strati di ossido fragili ai bordi dei grani, il legame tra le particelle è più forte.

Questa struttura interna migliorata porta a proprietà meccaniche superiori, inclusa una maggiore durezza, resistenza alla trazione e resistenza all'usura, che sono fondamentali per i componenti in macchinari ad alto stress.

Migliorare il Legame tra le Particelle

Rimuovendo i film di ossido dalle superfici delle particelle prima che il materiale raggiunga la sua temperatura di sinterizzazione, il vuoto migliora la bagnabilità tra le diverse fasi della lega.

Ciò significa che una fase liquida, se presente, può fluire più liberamente e legare le particelle solide in modo più efficace, portando a una struttura finale più forte e omogenea.

Comprendere i Compromessi e le Realtà Pratiche

Sebbene i vantaggi siano significativi, la scelta della sinterizzazione sotto vuoto richiede una chiara comprensione del suo contesto economico e operativo. Non è una soluzione universale.

Il Vantaggio: Semplificazione del Processo e Minore Spreco

La sinterizzazione sotto vuoto può semplificare il flusso di lavoro complessivo della produzione. Processi come la sgrassatura (eliminazione dei lubrificanti) possono spesso essere integrati in un unico ciclo di forno.

Questa integrazione, combinata con l'eliminazione delle fasi di pulizia post-sinterizzazione e uno spreco minimo di materiale, può portare a un costo per pezzo inferiore nonostante la natura high-tech dell'attrezzatura.

La Sfida: Elevato Investimento di Capitale

I forni a vuoto sono macchine complesse e di precisione. La spesa in conto capitale iniziale per il forno, le pompe a vuoto e i sistemi di controllo è significativamente più alta rispetto ai forni ad atmosfera convenzionali.

Questa tecnologia rappresenta un investimento sostanziale che deve essere giustificato dalla necessità di una qualità superiore dei pezzi o dalla lavorazione di materiali specializzati.

La Limitazione: Lavorazione a Lotti e Idoneità del Materiale

La maggior parte della sinterizzazione sotto vuoto è un processo a lotti, il che significa che i pezzi vengono caricati, il ciclo viene eseguito e i pezzi vengono scaricati. Questo può avere una produttività inferiore rispetto ai forni ad atmosfera continua.

Inoltre, sebbene ideale per metalli reattivi e refrattari, carburi cementati e alcune ceramiche, potrebbe essere eccessivo o inadatto per semplici parti in metallo in polvere ferrose dove la sinterizzazione in atmosfera è più conveniente.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sinterizzazione giusto dipende interamente dai requisiti di prestazione e dai vincoli di costo del tuo componente finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: La sinterizzazione sotto vuoto è la scelta definitiva per materiali reattivi come il titanio, i metalli refrattari e le leghe ad alte prestazioni dove qualsiasi contaminazione sarebbe catastrofica.

- Se il tuo obiettivo principale è una resistenza meccanica superiore: Per componenti critici come pale di turbine aerospaziali, cuscinetti automobilistici o impianti medici, l'alta densità e l'integrità strutturale derivanti dalla sinterizzazione sotto vuoto sono irrinunciabili.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di parti semplici: La sinterizzazione tradizionale in atmosfera è probabilmente una soluzione più economica per componenti ad alto volume e meno esigenti realizzati con comuni polveri a base di ferro.

In definitiva, l'adozione della sinterizzazione sotto vuoto è una decisione che privilegia la qualità e le prestazioni del materiale al di sopra di ogni altra cosa.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Previene la Contaminazione | Elimina ossidi/nitruri; nessuna pulizia superficiale necessaria | Metalli reattivi (titanio), leghe ad alte prestazioni |

| Migliora Purezza e Densità | Rimuove gas/impurità intrappolati; riduce la porosità | Componenti aerospaziali, impianti medici, cuscinetti |

| Migliora le Proprietà Meccaniche | Legame tra particelle più forte; maggiore resistenza all'usura | Parti critiche in ambienti ad alto stress |

| Consente un Controllo Preciso del Carbonio | Previene la decarburazione/carburazione nelle leghe | Carburi cementati, acciai per utensili |

Pronto a elevare le prestazioni dei tuoi materiali con la sinterizzazione sotto vuoto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo avanzati, fornendo soluzioni per laboratori che richiedono la massima purezza e resistenza nei loro componenti sinterizzati. Che tu stia lavorando con metalli reattivi, ceramiche o leghe ad alte prestazioni, la nostra esperienza ti garantisce risultati superiori. Contattaci oggi per discutere come le nostre soluzioni di sinterizzazione sotto vuoto possono soddisfare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della ricottura? Una guida alla lavorazione strategica dei materiali

- Qual è la funzione specifica di un forno sottovuoto nel pretrattamento dei precursori del catodo di sodio? Ottenere una profonda disidratazione.

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Qual è la funzione principale di un forno a gassificazione sotto vuoto? Purificazione di precisione dei metalli non ferrosi

- Quanto dura un ciclo di trattamento termico sottovuoto? Dipende dal materiale e dalle dimensioni del pezzo

- Qual è la differenza tra la colata sottovuoto e lo stampaggio a iniezione? Scegli il processo giusto per il tuo progetto

- Quanto dura il processo di cementazione? Padroneggiare la tempistica per una tempra superficiale perfetta