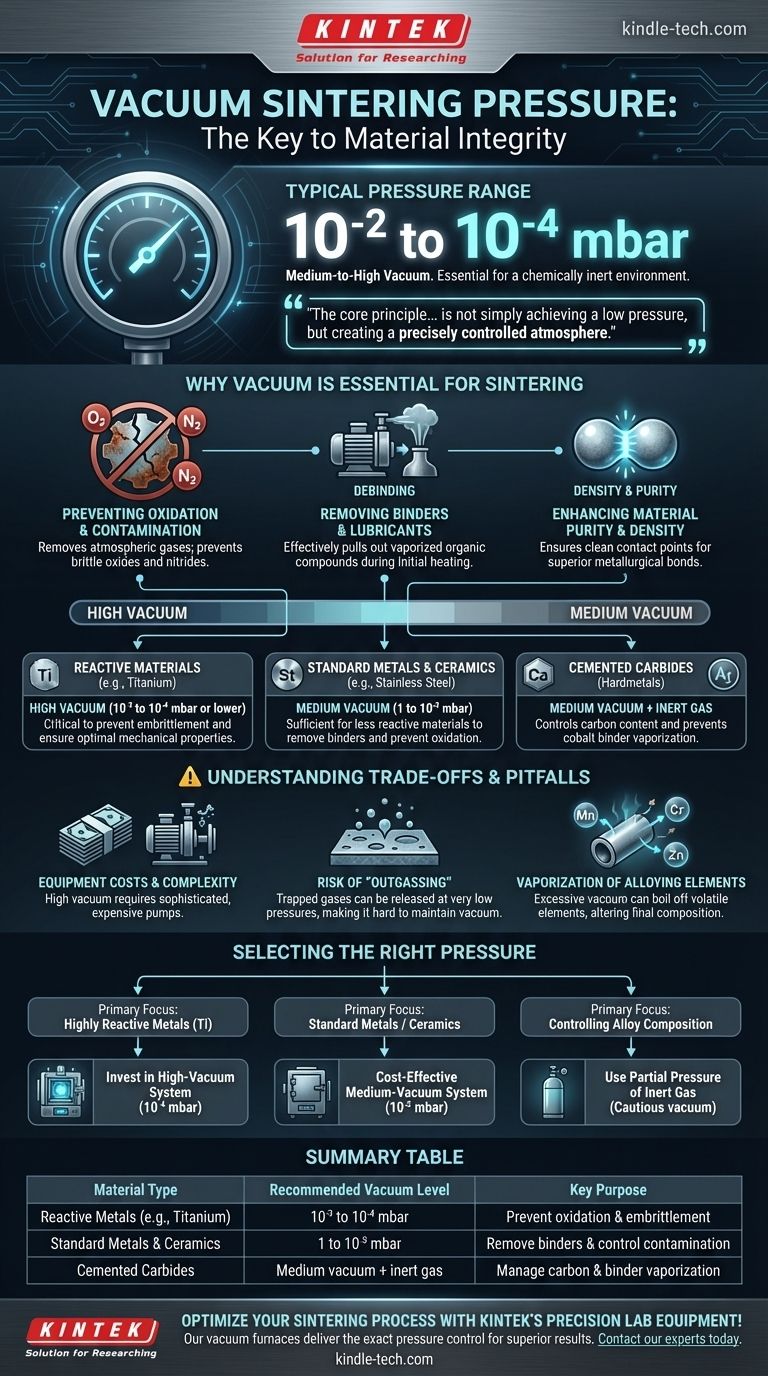

La pressione tipica per la sinterizzazione sotto vuoto rientra generalmente in un intervallo compreso tra 10⁻² e 10⁻⁴ millibar (mbar). Questo colloca il processo nello spettro del vuoto medio-alto, un livello necessario per creare un ambiente chimicamente inerte adatto a fondere materiali in polvere in una massa solida. Per materiali estremamente reattivi come il titanio, l'estremità inferiore di questo intervallo (avvicinandosi a 10⁻⁴ mbar) è fondamentale per prevenire la contaminazione.

Il principio fondamentale della sinterizzazione sotto vuoto non è semplicemente raggiungere una bassa pressione, ma creare un'atmosfera controllata con precisione. Il livello di vuoto ideale è dettato interamente dalla reattività del materiale e dalla necessità di rimuovere i contaminanti prima che il pezzo raggiunga la sua densità finale.

Perché il Vuoto è Essenziale per la Sinterizzazione

Raggiungere un livello di vuoto specifico è fondamentale per il successo del processo di sinterizzazione. La pressione ridotta svolge diverse funzioni critiche che influiscono direttamente sulla qualità del componente finale.

Prevenzione dell'Ossidazione e della Contaminazione

Lo scopo principale del vuoto è rimuovere i gas atmosferici, in particolare ossigeno e azoto. Alle alte temperature di sinterizzazione, questi gas reagiscono prontamente con la maggior parte dei metalli, formando ossidi e nitruri fragili che compromettono l'integrità strutturale del materiale.

Rimozione di Leganti e Lubrificanti

La maggior parte dei pezzi in metallo polverizzato viene formata utilizzando leganti o lubrificanti organici. Durante la fase iniziale di riscaldamento del ciclo di sinterizzazione, questi composti vaporizzano. Un ambiente sottovuoto è cruciale per estrarre efficacemente questi sottoprodotti gassosi dal forno, un processo noto come sbondatura (debinding).

Miglioramento della Purezza e della Densità del Materiale

Eliminando i gas reattivi e i leganti degassati, il vuoto assicura che i punti di contatto tra le particelle del materiale siano perfettamente puliti. Ciò consente la formazione di legami metallurgici superiori, portando a un prodotto finale più denso, più resistente e più puro con porosità minima.

Abbinare il Livello di Vuoto alle Esigenze del Materiale

Non esiste un unico valore di pressione valido per tutte le applicazioni. Il livello di vuoto richiesto è una funzione diretta del materiale lavorato e del risultato desiderato.

Materiali Reattivi (es. Titanio)

Materiali come titanio, niobio e alcune superleghe sono eccezionalmente reattivi alle alte temperature. Per questi, un vuoto spinto (da 10⁻³ a 10⁻⁴ mbar o inferiore) è non negoziabile. Ciò riduce al minimo la presenza di ossigeno residuo per prevenire l'infragilimento e garantire proprietà meccaniche ottimali.

Metalli e Ceramiche Standard

Per materiali meno reattivi come acciaio inossidabile o molte ceramiche industriali, un vuoto medio (da 1 a 10⁻³ mbar) è spesso sufficiente. L'obiettivo qui è ancora prevenire l'ossidazione e rimuovere i leganti, ma il materiale è più tollerante a tracce di gas residui.

Carburi Cementati

La sinterizzazione dei carburi cementati (metalli duri) spesso comporta cicli complessi che possono utilizzare un vuoto medio durante la sbondatura, seguito da un gas inerte a bassa pressione (come l'argon) durante la fase finale ad alta temperatura per controllare il contenuto di carbonio e prevenire la vaporizzazione del legante di cobalto.

Comprendere i Compromessi e le Insidie

Sebbene una pressione più bassa sembri migliore, perseguire il vuoto più profondo possibile non è sempre l'approccio migliore o più pratico. Comprendere i compromessi è fondamentale per un processo efficiente e di successo.

Costi e Complessità delle Attrezzature

Ottenere un vuoto alto o ultra-alto richiede attrezzature sofisticate e costose, come pompe turbomolecolari o a diffusione. Questi sistemi hanno costi operativi e di manutenzione più elevati rispetto alle pompe meccaniche o a membrana più semplici utilizzate per i livelli di vuoto medio.

Il Rischio di "Degassamento" (Outgassing)

A pressioni molto basse, i gas intrappolati nel materiale stesso o adsorbito sulle pareti del forno possono essere rilasciati—un fenomeno chiamato degassamento (outgassing). Ciò può rendere difficile e dispendioso in termini di tempo raggiungere e mantenere il livello di vuoto target.

Vaporizzazione degli Elementi di Lega

Uno dei rischi più significativi di un vuoto eccessivamente elevato è la vaporizzazione degli elementi di lega volatili. Elementi con un'alta pressione di vapore, come manganese, cromo o zinco, possono letteralmente bollire via dalla superficie del pezzo, alterandone la composizione chimica e le proprietà finali.

Selezione della Pressione Corretta per la Tua Applicazione

Scegliere il livello di vuoto corretto richiede di bilanciare i requisiti del materiale con i vincoli pratici del processo. Le seguenti linee guida possono aiutare a indirizzare la tua decisione.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio: Devi investire in un sistema ad alto vuoto in grado di raggiungere l'intervallo di 10⁻⁴ mbar per garantire la purezza del materiale.

- Se il tuo obiettivo principale è la sinterizzazione di acciai inossidabili standard o ceramiche non reattive: Un robusto sistema a vuoto medio (circa 10⁻² mbar) è spesso la soluzione più economica e affidabile.

- Se il tuo obiettivo principale è controllare la composizione finale della lega: Fai attenzione a esercitare un vuoto troppo forte, che potrebbe vaporizzare elementi chiave. Potrebbe essere necessario utilizzare una pressione parziale di un gas inerte.

In definitiva, il livello di vuoto corretto è quello che protegge l'integrità del tuo materiale consentendo al contempo una densificazione completa.

Tabella Riassuntiva:

| Tipo di Materiale | Livello di Vuoto Raccomandato | Scopo Principale |

|---|---|---|

| Metalli Reattivi (es. Titanio) | 10⁻³ a 10⁻⁴ mbar | Prevenire ossidazione e infragilimento |

| Metalli e Ceramiche Standard | 1 a 10⁻³ mbar | Rimuovere leganti e controllare la contaminazione |

| Carburi Cementati | Vuoto medio + gas inerte | Gestire il contenuto di carbonio e la vaporizzazione del legante |

Ottimizza il tuo processo di sinterizzazione con le apparecchiature da laboratorio di precisione di KINTEK! Che tu lavori con metalli reattivi, ceramiche o carburi cementati, i nostri forni sottovuoto e i materiali di consumo sono progettati per fornire l'esatto controllo della pressione di cui hai bisogno per una purezza, densità e prestazioni ottimali del materiale. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022