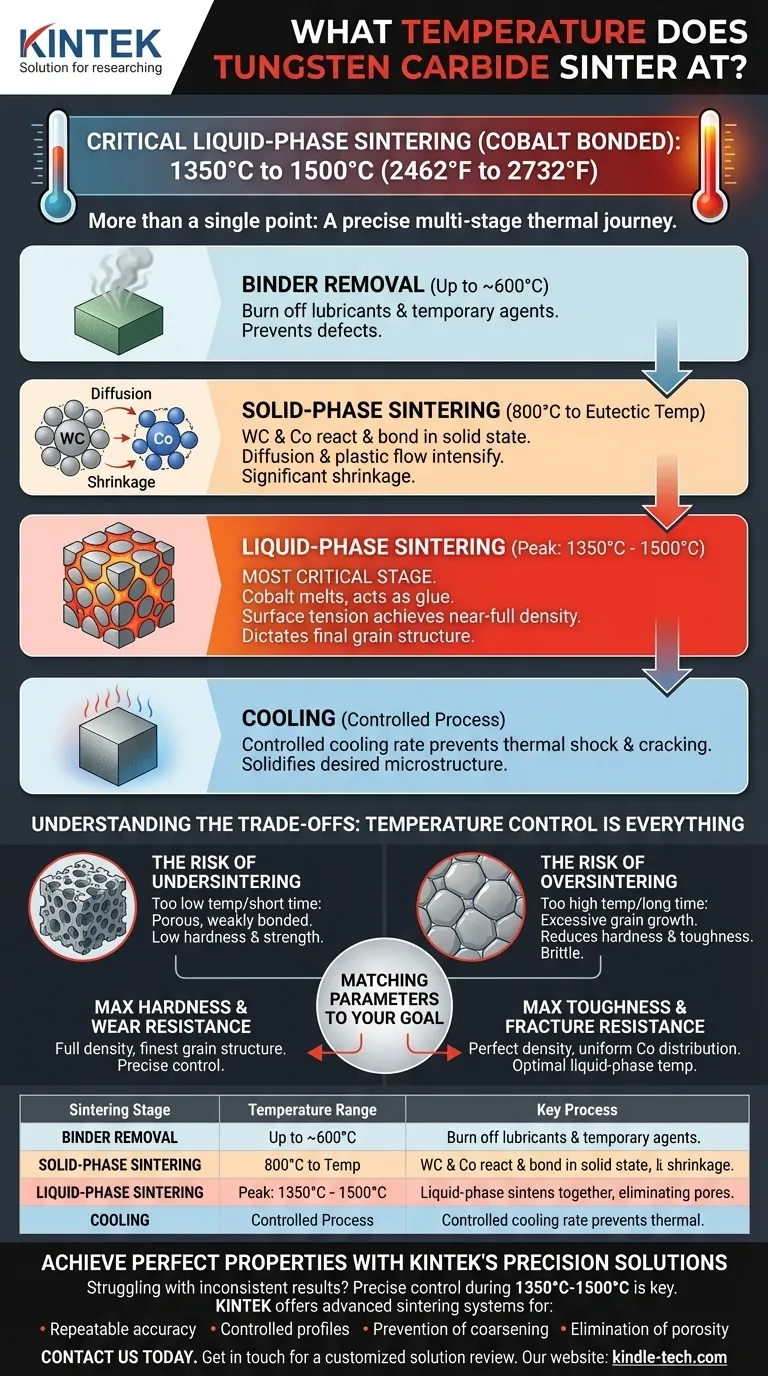

Per il carburo di tungsteno legato con cobalto, la sinterizzazione critica in fase liquida avviene a una temperatura di picco che varia tipicamente da 1350°C a 1500°C (2462°F a 2732°F). Questo non è un singolo punto ma il culmine di un processo di riscaldamento attentamente controllato in cui il legante di cobalto si fonde e fonde i grani di carburo di tungsteno in una massa solida e densa.

La sinterizzazione del carburo di tungsteno non consiste nel raggiungere una singola temperatura. È un processo termico preciso, a più stadi, in cui le proprietà finali del materiale sono determinate dal profilo di temperatura, in particolare dalla temperatura di picco raggiunta durante la fase liquida.

I quattro stadi della sinterizzazione del carburo di tungsteno

Per capire perché un intervallo di temperatura è più accurato di un singolo numero, è necessario comprendere il percorso che il materiale compie. Il processo è tipicamente diviso in quattro stadi distinti, ciascuno che si verifica a un diverso intervallo di temperatura e che serve a uno scopo unico.

Stadio 1: Rimozione del legante (fino a ~600°C)

Prima che inizi la vera sinterizzazione, il materiale grezzo compattato (chiamato compatto "verde") viene delicatamente riscaldato.

Questa fase iniziale brucia eventuali lubrificanti di pressatura o agenti di stampaggio temporanei utilizzati per modellare il pezzo. Questo passaggio è fondamentale per prevenire difetti nel prodotto finale.

Stadio 2: Sinterizzazione in fase solida (da 800°C alla temperatura eutettica)

Man mano che la temperatura supera gli 800°C, i grani di carburo di tungsteno (WC) e le particelle di cobalto (Co) iniziano a reagire e a legarsi pur rimanendo allo stato solido.

Durante questa fase, la diffusione e il flusso plastico si intensificano. Il pezzo si restringe significativamente man mano che le particelle si riorganizzano e si compattano più strettamente, ma non è ancora avvenuta alcuna fusione.

La fine di questo stadio è definita dalla temperatura eutettica, che è la temperatura più bassa alla quale la lega legante di cobalto può iniziare a fondere.

Stadio 3: Sinterizzazione in fase liquida (temperatura di picco: 1350°C - 1500°C)

Questo è lo stadio più critico. La temperatura del forno viene innalzata al di sopra del punto eutettico, facendo sì che il legante di cobalto si fonda e diventi un liquido.

Questo cobalto liquido agisce come una potente colla. Attraverso la tensione superficiale, tira saldamente insieme i grani solidi di carburo di tungsteno, eliminando i pori rimanenti e raggiungendo una densità quasi completa. La precisa temperatura di picco e il tempo trascorso a tale temperatura determinano la struttura granulare finale.

Stadio 4: Raffreddamento

Lo stadio finale è un processo di raffreddamento controllato. La velocità di raffreddamento è gestita con attenzione per prevenire lo shock termico, che potrebbe causare crepe, e per solidificare la microstruttura desiderata del pezzo in carburo finito.

Comprendere i compromessi: il controllo della temperatura è tutto

Raggiungere la corretta temperatura di sinterizzazione di picco è un atto di equilibrio. Piccole deviazioni possono avere un impatto significativo sulle prestazioni finali del materiale.

Il rischio di sottosinterizzazione

Se la temperatura di picco è troppo bassa o il tempo di mantenimento è troppo breve, il legante di cobalto potrebbe non fondere completamente o distribuirsi uniformemente.

Ciò si traduce in un materiale poroso e debolmente legato. Il pezzo mancherà della durezza, della resistenza e della resistenza all'usura richieste.

Il rischio di sovrasinterizzazione

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, i grani di carburo di tungsteno cresceranno eccessivamente.

Sebbene il pezzo sarà completamente denso, questa struttura a grana grossa riduce la durezza e la tenacità, rendendo il materiale più fragile e meno efficace nelle applicazioni più esigenti.

Abbinare i parametri di sinterizzazione al tuo obiettivo

Il profilo di sinterizzazione ideale dipende direttamente dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo primario è la massima durezza e resistenza all'usura: l'obiettivo è raggiungere la piena densità con la struttura granulare più fine possibile, richiedendo un controllo preciso per evitare temperature o tempi di mantenimento eccessivi.

- Se il tuo obiettivo primario è la massima tenacità e resistenza alla frattura: l'obiettivo è un pezzo perfettamente denso con una distribuzione uniforme del cobalto, il che richiede il raggiungimento della temperatura ottimale in fase liquida per garantire la completa eliminazione dei pori.

In definitiva, padroneggiare la sinterizzazione del carburo di tungsteno significa un controllo preciso e ripetibile dell'intero percorso termico.

Tabella riassuntiva:

| Fase di sinterizzazione | Intervallo di temperatura | Processo chiave |

|---|---|---|

| Rimozione del legante | Fino a ~600°C | Bruciare lubrificanti/agenti di stampaggio |

| Sinterizzazione in fase solida | Da 800°C alla temperatura eutettica | Diffusione WC/Co e legame delle particelle |

| Sinterizzazione in fase liquida | 1350°C - 1500°C | Il cobalto si fonde, densifica i grani di WC |

| Raffreddamento controllato | Diminuzione graduale | Solidificare la microstruttura, prevenire le crepe |

Ottieni proprietà perfette del carburo di tungsteno con le soluzioni di sinterizzazione di precisione di KINTEK

Stai lottando con risultati di carburo di tungsteno porosi, fragili o inconsistenti? La differenza tra prestazioni superiori e fallimento del prodotto risiede nel controllo preciso della temperatura durante la fase di sinterizzazione in fase liquida a 1350°C-1500°C.

KINTEK è specializzata in attrezzature e materiali di consumo per la sinterizzazione da laboratorio che forniscono i profili termici esatti necessari per la tua specifica applicazione, sia che tu richieda la massima durezza per la resistenza all'usura o la tenacità ottimale per la resistenza alla frattura.

I nostri sistemi di sinterizzazione avanzati offrono:

- Precisione di temperatura ripetibile all'interno degli intervalli critici della fase liquida

- Profili di riscaldamento controllati a più stadi per una densificazione completa

- Prevenzione dell'ingrossamento dei grani che riduce la durezza del materiale

- Eliminazione della porosità che indebolisce i prodotti finali

Contattaci oggi per discutere come l'esperienza di sinterizzazione di KINTEK può aiutarti a ottenere componenti in carburo di tungsteno coerenti e ad alte prestazioni. Mettiti in contatto con i nostri esperti per una revisione della soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?