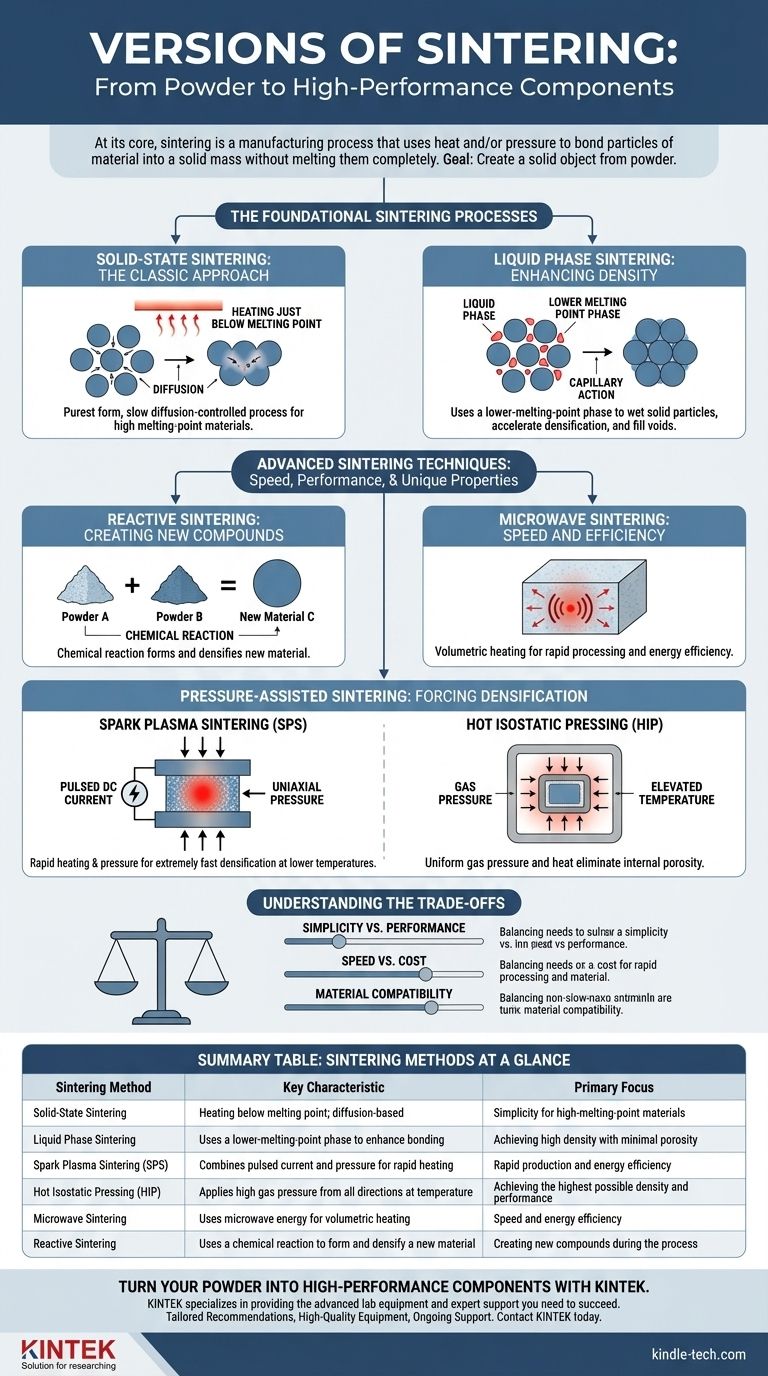

In sostanza, la sinterizzazione è un processo di produzione che utilizza calore e/o pressione per legare particelle di materiale in una massa solida senza fonderle completamente. Le versioni principali sono la Sinterizzazione allo Stato Solido e la Sinterizzazione in Fase Liquida, ma sono stati sviluppati diversi metodi avanzati, assistiti dalla pressione e basati sull'energia per applicazioni specializzate, tra cui la Sinterizzazione a Microonde, la Sinterizzazione Spark Plasma e la Pressatura Isostatica a Caldo.

L'obiettivo fondamentale della sinterizzazione è sempre lo stesso: creare un oggetto solido dalla polvere. I vari metodi rappresentano semplicemente strumenti diversi per raggiungere tale obiettivo, ognuno bilanciando velocità, costo, densità finale e compatibilità dei materiali per risolvere sfide ingegneristiche specifiche.

I Processi Fondamentali di Sinterizzazione

I metodi più comuni e fondamentali si distinguono a seconda che il materiale rimanga interamente solido o se venga introdotta una piccola quantità di liquido per facilitare il processo.

Sinterizzazione allo Stato Solido: L'Approccio Classico

La sinterizzazione allo stato solido è la forma più pura del processo. Il materiale in polvere viene compattato e quindi riscaldato a una temperatura appena inferiore al suo punto di fusione.

A questa alta temperatura, gli atomi nei punti di contatto tra le particelle si agitano e diffondono attraverso i confini, fondendo efficacemente le particelle insieme. Questo è un processo lento, controllato dalla diffusione.

È il metodo standard per materiali con punti di fusione eccezionalmente elevati, come il tungsteno o il molibdeno, dove raggiungere uno stato fuso è impraticabile o indesiderabile.

Sinterizzazione in Fase Liquida: Migliorare la Densità

Nella sinterizzazione in fase liquida, una piccola quantità di liquido è presente durante il processo di riscaldamento. Ciò si ottiene mescolando polveri in cui una ha un punto di fusione inferiore rispetto all'altra.

Questa fase liquida bagna le particelle solide e le unisce tramite azione capillare, accelerando il riarrangiamento delle particelle e la densificazione. Ciò si traduce in una parte finale con una porosità molto inferiore rispetto alla sinterizzazione allo stato solido.

Il liquido aiuta a riempire i vuoti tra le particelle solide, agendo come un agente legante che si solidifica al raffreddamento, creando un prodotto finale denso e resistente.

Tecniche Avanzate di Sinterizzazione

Le moderne esigenze di produzione richiedono maggiore velocità, prestazioni più elevate e proprietà dei materiali uniche, portando allo sviluppo di metodi di sinterizzazione più avanzati.

Sinterizzazione Reattiva: Creazione di Nuovi Composti

Questo metodo utilizza intenzionalmente una reazione chimica a proprio vantaggio. Due o più polveri diverse vengono mescolate e riscaldate, facendole reagire e formare un composto chimico completamente nuovo.

Il calore generato dalla reazione stessa spesso contribuisce al processo di sinterizzazione, formando e densificando simultaneamente il nuovo materiale.

Sinterizzazione a Microonde: Velocità ed Efficienza

Invece del riscaldamento radiante convenzionale, questa tecnica utilizza le microonde per riscaldare il materiale. Le microonde si accoppiano direttamente con il materiale, facendolo riscaldare rapidamente e uniformemente dall'interno verso l'esterno.

Questo "riscaldamento volumetrico" può ridurre drasticamente i tempi di lavorazione e il consumo energetico rispetto ai metodi tradizionali basati su forni.

Sinterizzazione Assistita dalla Pressione: Forzare la Densificazione

Per applicazioni che richiedono una densità quasi perfetta e proprietà meccaniche superiori, la pressione viene aggiunta all'equazione.

La Sinterizzazione Spark Plasma (SPS) utilizza una combinazione di corrente continua pulsata ad alta intensità e pressione uniassiale. La corrente crea un rapido riscaldamento nei punti di contatto delle particelle, mentre la pressione le forza insieme, consentendo una densificazione estremamente rapida a temperature complessive inferiori.

La Pressatura Isostatica a Caldo (HIP) prevede il posizionamento del materiale in polvere in un contenitore sigillato e la sua sottoposizione ad alta pressione di gas inerte da tutte le direzioni (isostaticamente) a una temperatura elevata. Questa combinazione di pressione uniforme e calore è eccezionalmente efficace nell'eliminare la porosità interna.

Comprendere i Compromessi

La scelta di un metodo di sinterizzazione richiede un equilibrio tra i requisiti di prestazione e i vincoli pratici. Nessun singolo processo è il migliore per ogni applicazione.

Semplicità vs. Prestazioni

La sinterizzazione allo stato solido è relativamente semplice ed economica, ma può portare a parti con porosità residua. Metodi avanzati come l'HIP producono parti superiori, completamente dense, ma richiedono attrezzature altamente specializzate e costose.

Velocità vs. Costo

Processi come la sinterizzazione a microonde e l'SPS sono apprezzati per la loro incredibile velocità, che può ridurre i costi operativi e aumentare la produttività. Tuttavia, l'investimento iniziale di capitale per queste attrezzature è significativamente più alto rispetto a un forno di sinterizzazione convenzionale.

Compatibilità dei Materiali

Il metodo scelto deve essere compatibile con il materiale. Ad esempio, l'SPS funziona meglio con materiali elettricamente conduttivi. La sinterizzazione a microonde richiede materiali che possano assorbire l'energia delle microonde in modo efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe essere guidata dalle proprietà specifiche di cui hai bisogno nel tuo componente e dai materiali con cui stai lavorando.

- Se il tuo obiettivo principale è la lavorazione semplice di materiali puri ad alto punto di fusione: la sinterizzazione allo stato solido è la scelta consolidata e più semplice.

- Se il tuo obiettivo principale è ottenere alta densità con porosità minima: la sinterizzazione in fase liquida è un aggiornamento pratico, mentre la pressatura isostatica a caldo (HIP) offre le massime prestazioni possibili.

- Se il tuo obiettivo principale è la produzione rapida e l'efficienza energetica: la sinterizzazione a microonde e la sinterizzazione Spark Plasma (SPS) sono le principali opzioni ad alta velocità.

- Se il tuo obiettivo principale è creare un nuovo materiale durante il processo: la sinterizzazione reattiva è il metodo specifico progettato per questo scopo.

Comprendere questi distinti percorsi di sinterizzazione ti consente di ingegnerizzare materiali con precisione, trasformando semplici polveri in componenti ad alte prestazioni.

Tabella Riassuntiva:

| Metodo di Sinterizzazione | Caratteristica Chiave | Obiettivo Primario |

|---|---|---|

| Sinterizzazione allo Stato Solido | Riscaldamento al di sotto del punto di fusione; basato sulla diffusione | Semplicità per materiali ad alto punto di fusione |

| Sinterizzazione in Fase Liquida | Utilizza una fase a punto di fusione inferiore per migliorare il legame | Raggiungere alta densità con porosità minima |

| Sinterizzazione Spark Plasma (SPS) | Combina corrente pulsata e pressione per un rapido riscaldamento | Produzione rapida ed efficienza energetica |

| Pressatura Isostatica a Caldo (HIP) | Applica alta pressione di gas da tutte le direzioni a temperatura | Raggiungere la massima densità e prestazioni possibili |

| Sinterizzazione a Microonde | Utilizza energia a microonde per il riscaldamento volumetrico | Velocità ed efficienza energetica |

| Sinterizzazione Reattiva | Utilizza una reazione chimica per formare e densificare un nuovo materiale | Creare nuovi composti durante il processo |

Trasforma la Tua Polvere in Componenti ad Alte Prestazioni con KINTEK

Scegliere il giusto processo di sinterizzazione è fondamentale per ottenere la densità, la resistenza e le proprietà dei materiali desiderate per i progetti del tuo laboratorio. Ogni metodo—dalla semplicità della sinterizzazione allo stato solido alle alte prestazioni della pressatura isostatica a caldo—offre vantaggi unici per applicazioni specifiche.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e supporto esperto di cui hai bisogno per avere successo. Che tu stia lavorando metalli ad alto punto di fusione, creando nuovi composti o richiedendo una produzione rapida ed efficiente dal punto di vista energetico, abbiamo le soluzioni di sinterizzazione per te.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per raggiungere i tuoi obiettivi. Offriamo:

- Raccomandazioni Personalizzate: Ottieni consigli sul miglior metodo di sinterizzazione per il tuo materiale specifico e i requisiti di prestazione.

- Attrezzature di Alta Qualità: Dai forni standard ai sistemi avanzati di sinterizzazione Spark Plasma e pressatura isostatica a caldo.

- Supporto Continuo: Assicurati che il tuo laboratorio operi con la massima efficienza grazie al nostro servizio e supporto completi.

Contatta KINTEK oggi per discutere le tue esigenze di sinterizzazione e scoprire come le nostre soluzioni possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali condizioni fornisce una pressa a caldo sottovuoto per la sinterizzazione di Al2O3/ZrO2? Raggiunge 1550°C e 30 MPa di densificazione

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC