La densità di un materiale sinterizzato non è un valore unico e fisso. È un parametro ingegneristico critico che viene controllato deliberatamente durante il processo di produzione. Un pezzo sinterizzato può essere progettato per essere quasi denso come un materiale solido, fuso o forgiato, oppure può essere progettato con uno specifico livello di porosità controllata per soddisfare i requisiti funzionali.

Il principio fondamentale da comprendere è che la densità di sinterizzazione è una scelta di progettazione, non una costante intrinseca. Viene regolata manipolando il processo di sinterizzazione per ottenere un equilibrio specifico di proprietà, come resistenza meccanica, peso, capacità di filtrazione o costo.

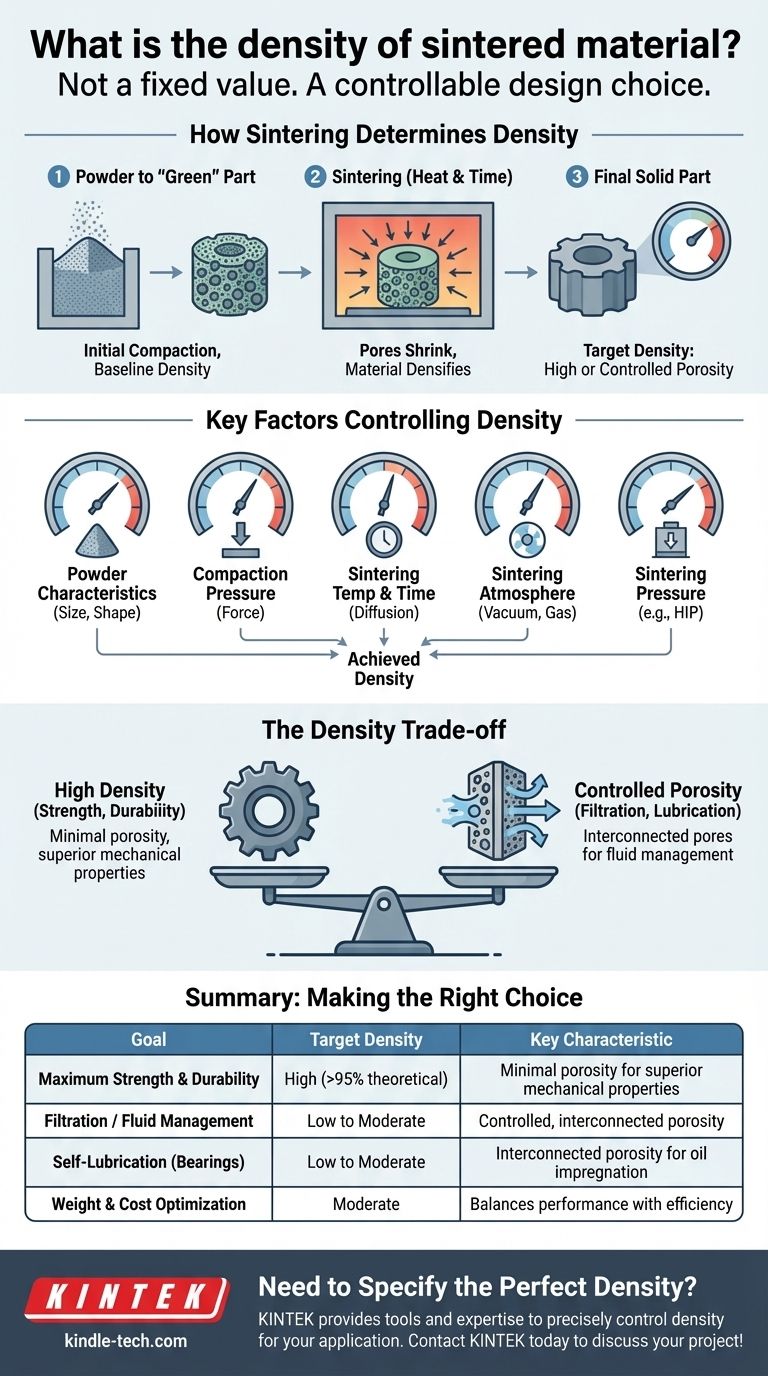

Come la Sinterizzazione Determina la Densità del Materiale

La sinterizzazione è un processo di produzione che crea oggetti solidi da polveri utilizzando calore e pressione, senza fondere il materiale fino al punto di liquefazione. Comprendere questo processo è fondamentale per capirne l'effetto sulla densità.

Dalla Polvere a un Pezzo Solido

Il processo inizia con una polvere metallica o ceramica fine. Questa polvere viene versata in uno stampo e compattata sotto alta pressione per formare un pezzo "verde". Questa compattazione iniziale è ciò che stabilisce la densità di base.

Il pezzo verde viene quindi riscaldato in un forno a atmosfera controllata a una temperatura inferiore al punto di fusione del materiale. Questo calore fornisce alle particelle di polvere energia sufficiente per fondersi, legandole insieme e creando un pezzo solido e coerente.

Il Ruolo della Porosità

Gli spazi iniziali tra le particelle di polvere sono noti come pori. Durante il processo di sinterizzazione, questi pori si restringono e vengono gradualmente eliminati man mano che le particelle si legano e il materiale si densifica.

La densità finale del pezzo è determinata da quanta di questa porosità iniziale rimane. Un pezzo sinterizzato per eliminare quasi tutti i pori avrà un'alta densità, mentre un pezzo in cui la porosità viene intenzionalmente mantenuta avrà una densità inferiore.

I Fattori Chiave che Controllano la Densità di Sinterizzazione

Gli ingegneri hanno diverse leve da azionare per raggiungere una densità target. Le proprietà finali del materiale sono il risultato diretto del controllo attento di queste variabili.

Caratteristiche della Polvere

La dimensione, la forma e la distribuzione delle particelle di polvere iniziali giocano un ruolo significativo. Le polveri più fini e uniformi possono essere impacchettate più strettamente, portando a una densità iniziale più elevata e a un prodotto finale più denso.

Pressione di Compattazione

La quantità di pressione utilizzata per creare il pezzo "verde" è fondamentale. Una maggiore pressione di compattazione forza le particelle di polvere ad avvicinarsi, riducendo la porosità iniziale e rendendo più facile raggiungere elevate densità finali durante il riscaldamento.

Temperatura e Tempo di Sinterizzazione

Temperature più elevate e tempi di sinterizzazione più lunghi consentono agli atomi di diffondersi più efficacemente attraverso i confini delle particelle. Questo movimento atomico è ciò che chiude i pori e aumenta la densità e la resistenza del materiale.

Atmosfera di Sinterizzazione

L'atmosfera all'interno del forno (ad esempio, vuoto, azoto, argon) è cruciale. Un'atmosfera controllata previene l'ossidazione e può influenzare le reazioni chimiche sulle superfici delle particelle, influenzando la qualità del loro legame e della loro densificazione.

Pressione di Sinterizzazione

In alcuni metodi avanzati come la Pressatura Isostatica a Caldo (HIP), la pressione viene applicata durante il ciclo di riscaldamento. Questa pressione esterna comprime attivamente la porosità, consentendo la creazione di pezzi che sono virtualmente densi al 100%.

Comprendere i Compromessi: Densità vs. Prestazioni

La decisione di puntare a una specifica densità è sempre un compromesso tra diverse caratteristiche prestazionali.

Alta Densità per Resistenza e Durabilità

Quando sono necessarie le massime prestazioni meccaniche, l'obiettivo è raggiungere la più alta densità possibile. Un pezzo più denso ha meno vuoti interni, che agiscono come punti di concentrazione dello stress. Ciò si traduce in una resistenza alla trazione, una resistenza a fatica e una tenacità all'impatto superiori.

Porosità Controllata per Funzioni Speciali

In molte applicazioni, la porosità è una caratteristica desiderata. Ad esempio, i pezzi sinterizzati porosi sono utilizzati come filtri, dove i pori interconnessi consentono il passaggio dei fluidi. Nei cuscinetti autolubrificanti, i pori sono impregnati di olio, che viene rilasciato durante il funzionamento per fornire una lubrificazione continua.

Costo ed Efficienza di Produzione

Raggiungere densità estremamente elevate richiede spesso più energia, tempi di forno più lunghi o attrezzature più complesse, il che può aumentare i costi di produzione. Per applicazioni meno esigenti, una densità standard può fornire le prestazioni necessarie a un costo inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La densità ottimale per un pezzo sinterizzato dipende interamente dalla sua applicazione prevista. Quando si specifica un componente sinterizzato, considerare l'obiettivo principale.

- Se la tua priorità principale è la massima resistenza e durabilità: Specifica un'alta densità relativa, tipicamente superiore al 95% del massimo teorico del materiale, per minimizzare la porosità.

- Se la tua priorità principale è la filtrazione o la gestione dei fluidi: Definisci un livello di porosità target e una dimensione dei pori, che corrisponde a un materiale a densità inferiore.

- Se la tua priorità principale è l'autolubrificazione: Richiedi un livello specifico di porosità interconnessa (e quindi una densità inferiore) adatto all'impregnazione di olio.

- Se la tua priorità principale è la riduzione del peso e dei costi: Una densità moderata che soddisfa i requisiti di prestazione di base sarà spesso la scelta più economica.

In definitiva, padroneggiare la densità di un pezzo sinterizzato è la chiave per sbloccare il pieno potenziale di questa versatile tecnologia di produzione.

Tabella Riassuntiva:

| Obiettivo | Densità Target | Caratteristica Chiave |

|---|---|---|

| Massima Resistenza e Durabilità | Alta (Tipicamente >95% teorico) | Porosità minima per proprietà meccaniche superiori. |

| Filtrazione / Gestione Fluidi | Bassa o Moderata | Porosità controllata e interconnessa. |

| Autolubrificazione (Cuscinetti) | Bassa o Moderata | Porosità interconnessa per l'impregnazione di olio. |

| Ottimizzazione Peso e Costi | Moderata | Bilancia le prestazioni con l'efficienza produttiva. |

Hai bisogno di specificare la densità perfetta per il tuo componente sinterizzato?

In KINTEK, comprendiamo che la densità del tuo pezzo sinterizzato è fondamentale per le sue prestazioni. Sia che tu richieda la massima resistenza per un'applicazione impegnativa, una porosità controllata per la filtrazione o una soluzione economica, la nostra esperienza nelle apparecchiature da laboratorio e nei materiali di consumo per i processi di sinterizzazione può aiutarti a raggiungere i tuoi obiettivi.

Forniamo gli strumenti e il supporto per controllare con precisione i fattori chiave—dalle caratteristiche della polvere ai parametri di sinterizzazione—garantendo che il tuo prodotto finale abbia esattamente la densità e le proprietà di cui hai bisogno.

Progettiamo la soluzione ideale per le esigenze del tuo laboratorio. Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Guida esperta per la fabbricazione di Ti-22Al-25Nb

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica