In sintesi, la sinterizzazione è un processo di produzione che utilizza calore e pressione per trasformare un materiale a base di polvere in un oggetto solido e denso. A differenza della colata, che prevede la completa fusione del materiale in uno stato liquido, la sinterizzazione riscalda la polvere a una temperatura appena inferiore al suo punto di fusione. A questa alta temperatura, le singole particelle si fondono insieme nei loro punti di contatto, riducendo drasticamente lo spazio vuoto tra di esse e creando un unico pezzo solido.

Il principio fondamentale alla base della sinterizzazione non è la fusione, ma la diffusione atomica. Applicando calore, si fornisce agli atomi l'energia per migrare attraverso i confini delle singole particelle di polvere, "saldandole" efficacemente a livello microscopico per formare un componente forte e unificato.

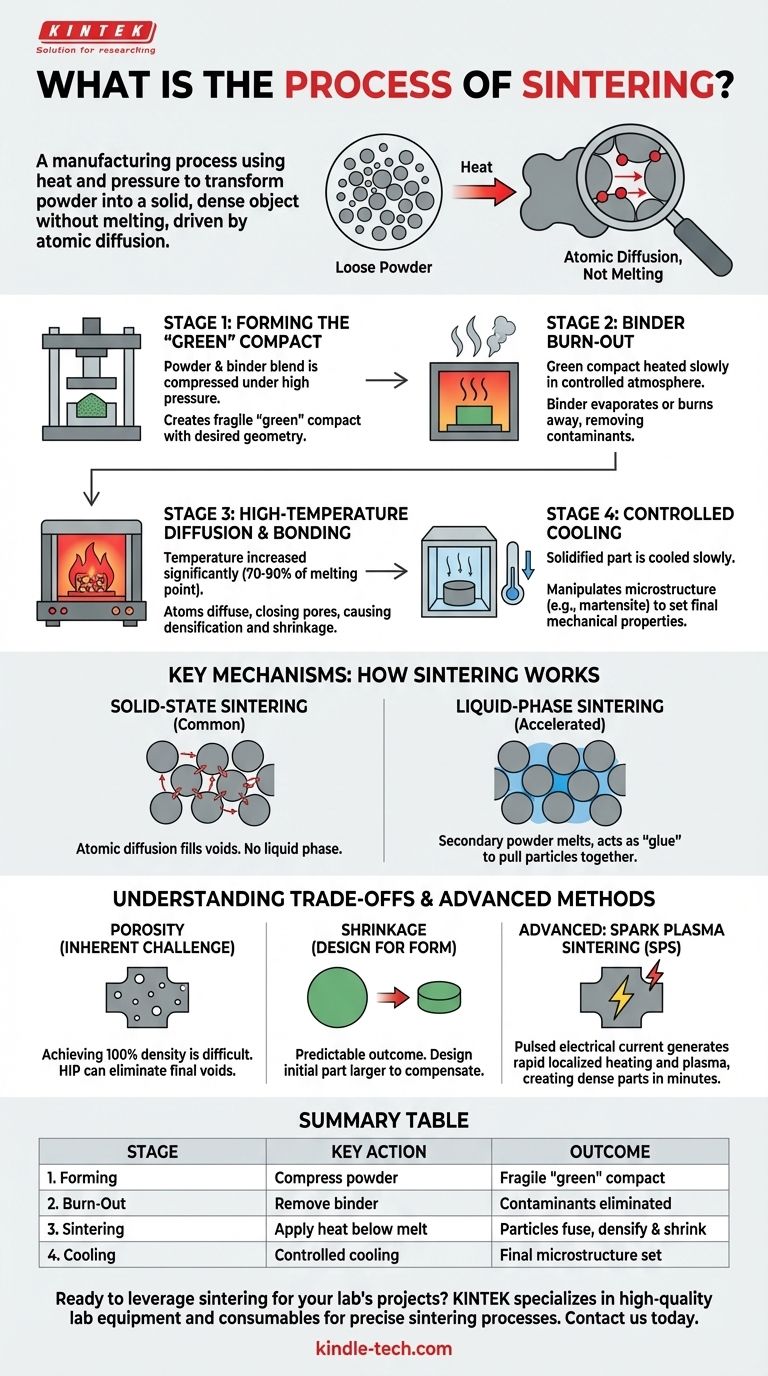

Le Fasi Fondamentali della Sinterizzazione

Il processo di sinterizzazione può essere suddiviso in quattro fasi distinte e critiche. Ogni passaggio è attentamente controllato per garantire che il pezzo finale soddisfi la densità, la resistenza e le specifiche dimensionali richieste.

Fase 1: Formazione del Compatto "Verde"

Innanzitutto, viene creata una miscela precisa di polveri primarie (come metallo o ceramica). Spesso, viene aggiunto un agente legante temporaneo come cera, polimero o acqua per aiutare le particelle ad aderire tra loro.

Questa miscela viene quindi caricata in uno stampo e compressa ad alta pressione. Il risultato è una forma preformata e fragile nota come compatto "verde", che possiede la geometria desiderata ma pochissima resistenza meccanica.

Fase 2: Eliminazione del Legante (Burn-Out)

Il compatto verde viene posto con cura in un forno di sinterizzazione specializzato. La temperatura viene lentamente aumentata in un'atmosfera controllata fino al punto in cui il legante evapora o brucia.

Questa fase di "burn-out" è fondamentale per rimuovere i contaminanti. L'atmosfera del forno può essere ingegnerizzata in modo che i sottoprodotti gassosi, come gli idrocarburi derivanti dal legante, reagiscano per formare sostanze innocue come la CO2.

Fase 3: Diffusione ad Alta Temperatura e Legame

Una volta che il legante è stato rimosso, la temperatura viene aumentata significativamente, tipicamente intorno al 70-90% del punto di fusione assoluto del materiale primario. Il pezzo viene mantenuto a questa temperatura per un periodo prestabilito.

Questo è il cuore della sinterizzazione. Il calore intenso energizza gli atomi, facendoli muovere e diffondere attraverso le superfici delle particelle. Questo processo chiude i pori tra le particelle, facendo sì che il componente si densifichi e si contragga mentre si lega in una massa solida.

Fase 4: Raffreddamento Controllato

Infine, il pezzo appena solidificato viene raffreddato in modo controllato. La velocità di raffreddamento può essere manipolata per ottenere microstrutture cristalline specifiche, come la martensite negli acciai, che determinano le proprietà meccaniche finali come durezza e tenacità.

Meccanismi Chiave: Come Funziona Realmente la Sinterizzazione

Sebbene le fasi appaiano semplici, la fisica sottostante determina il risultato finale. I due meccanismi principali sono la sinterizzazione allo stato solido e quella in fase liquida.

Sinterizzazione allo Stato Solido: La Diffusione Atomica in Azione

Questa è la forma più comune di sinterizzazione. La forza trainante è la riduzione dell'energia superficiale; un singolo oggetto solido è energeticamente più stabile di una raccolta di polveri fini.

Ad alte temperature, gli atomi delle particelle migrano verso i "colli" che si formano tra di esse, riempiendo gradualmente i vuoti. Nessuna parte del materiale primario diventa mai liquida in questo processo.

Sinterizzazione in Fase Liquida: Utilizzo di una "Colla" Metallica

Per accelerare la densificazione, è possibile aggiungere al composto una piccola quantità di polvere secondaria con un punto di fusione più basso.

Durante il riscaldamento, questo materiale secondario si scioglie mentre le particelle primarie rimangono solide. Il liquido risultante fluisce nei pori tramite azione capillare, avvicinando le particelle solide e agendo come cemento quando si raffredda.

Comprendere i Compromessi e le Insidie

La sinterizzazione è una tecnologia potente, ma richiede la comprensione dei suoi limiti intrinseci per essere utilizzata efficacemente.

Porosità: La Sfida Inerente

Ottenere una densità del 100% è estremamente difficile con la sinterizzazione convenzionale. La maggior parte dei pezzi sinterizzati conserva una piccola quantità di porosità residua, che può influenzare proprietà come resistenza e duttilità. Per applicazioni critiche, potrebbero essere necessarie operazioni secondarie come la Pressatura Isostatica a Caldo (HIP) per eliminare questi vuoti finali.

Ritiro (Shrinkage): Progettare per la Forma Finale

Poiché il processo funziona eliminando lo spazio tra le particelle, il ritiro è un risultato naturale e prevedibile. Il compatto "verde" iniziale deve essere progettato per essere più grande del pezzo finale desiderato per compensare questa riduzione di volume. Il controllo preciso di questo ritiro è essenziale per l'accuratezza dimensionale.

Metodi Avanzati: Sinterizzazione a Plasma Scintillante (SPS)

Esistono variazioni moderne del processo per superare i limiti tradizionali. Nella Sinterizzazione a Plasma Scintillante (SPS), una corrente elettrica pulsata viene fatta passare direttamente attraverso la polvere e i suoi utensili.

Questo genera un riscaldamento rapido e localizzato e persino scariche di plasma tra le particelle, accelerando drasticamente il processo di diffusione e densificazione. La SPS può creare pezzi altamente densi in pochi minuti anziché ore, spesso a temperature complessive più basse.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

Comprendere i principi della sinterizzazione ti permette di selezionare l'approccio corretto per creare pezzi complessi e ad alte prestazioni.

- Se la tua priorità principale è la produzione ad alto volume ed economicamente vantaggiosa: La pressatura-sinterizzazione convenzionale (stato solido) è lo standard industriale per la creazione di pezzi come ingranaggi automobilistici, boccole e componenti strutturali.

- Se la tua priorità principale è la massima densità e prestazione: La sinterizzazione in fase liquida è spesso utilizzata e può essere combinata con processi secondari per creare utensili da taglio o parti resistenti all'usura con porosità minima.

- Se la tua priorità principale è la velocità o l'elaborazione di materiali nuovi: Tecniche avanzate come la Sinterizzazione a Plasma Scintillante (SPS) offrono un controllo senza pari per la ricerca e lo sviluppo di compositi e ceramiche di nuova generazione.

Padroneggiando l'interazione tra polvere, pressione e calore, la sinterizzazione consente agli ingegneri di costruire componenti robusti e intricati dalle fondamenta.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Formazione | La polvere viene compressa in uno stampo. | Viene creato un fragile compatto "verde". |

| 2. Eliminazione | La temperatura viene aumentata per rimuovere il legante. | I contaminanti vengono eliminati. |

| 3. Sinterizzazione | Il calore viene applicato sotto il punto di fusione. | Le particelle si fondono; il pezzo si densifica e si contrae. |

| 4. Raffreddamento | Il pezzo viene raffreddato a velocità controllata. | Vengono impostate la microstruttura e le proprietà finali. |

Pronto a sfruttare la sinterizzazione per i progetti del tuo laboratorio?

KINTEK è specializzata nel fornire le apparecchiature da laboratorio e i materiali di consumo di alta qualità essenziali per processi di sinterizzazione precisi. Che tu sia impegnato nella ricerca, nello sviluppo o nella produzione, la nostra esperienza assicura che tu abbia gli strumenti giusti per creare componenti robusti e complessi a partire dalle polveri.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi risultati di sinterizzazione e guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica