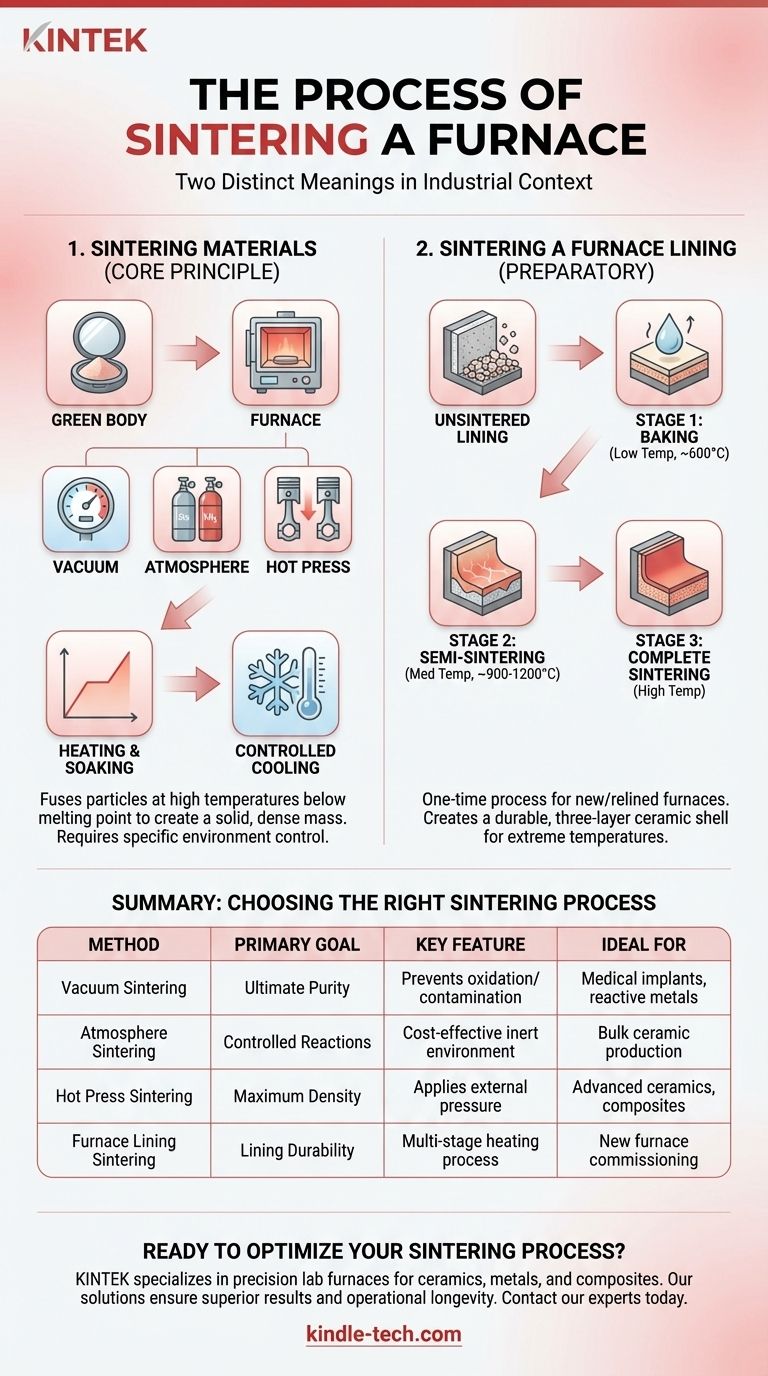

Il processo di "sinterizzazione di un forno" può significare due cose distinte. Può riferirsi al processo di utilizzo di un forno per sinterizzare materiali come ceramiche o polveri metalliche, oppure può riferirsi al processo una tantum di preparazione del rivestimento refrattario di un nuovo forno per l'uso. Entrambi comportano l'uso di calore elevato controllato per compattare e solidificare un materiale senza fonderlo completamente.

La sinterizzazione è un processo ad alta temperatura che fonde le particelle di materiale in una massa solida e densa. Il metodo specifico dipende interamente dall'obiettivo: la lavorazione di un componente all'interno del forno richiede il controllo del vuoto, dell'atmosfera o della pressione, mentre la preparazione del forno stesso comporta un attento processo di riscaldamento a più stadi per curare il suo rivestimento protettivo.

I due significati della sinterizzazione

Prima di descrivere i passaggi, è fondamentale distinguere tra le due principali applicazioni della sinterizzazione in un contesto industriale. Il tuo obiettivo determina l'intero processo.

Sinterizzazione dei materiali: il principio fondamentale

Questo è il significato più comune. L'obiettivo è prendere un materiale polveroso o formato in modo lasco e trasformarlo in un oggetto solido e denso.

A temperature elevate, ben al di sotto del punto di fusione del materiale, gli atomi nelle particelle si diffondono attraverso i loro confini. Questa migrazione atomica fonde efficacemente le particelle insieme, eliminando i pori tra di esse e facendo sì che l'intera massa si restringa e si densifichi.

Sinterizzazione di un rivestimento del forno: creazione del guscio protettivo

Questo è un processo preparatorio eseguito durante la messa in servizio di un nuovo forno a induzione o il rivestimento di uno vecchio.

L'interno del forno è rivestito con un materiale refrattario (come sabbia o allumina) che deve essere solidificato in un guscio duro, simile alla ceramica. Questa sinterizzazione iniziale crea un crogiolo durevole e non reattivo, capace di resistere a temperature estreme durante le future operazioni.

Il processo di sinterizzazione dei materiali in un forno

Quando si utilizza un forno per lavorare un componente, il processo segue generalmente quattro fasi chiave. Il fattore più critico è il tipo di ambiente creato all'interno del forno.

Fase 1: Caricamento del materiale

Il materiale, tipicamente una polvere compattata nota come "corpo verde", viene posto all'interno della camera di sinterizzazione. Un posizionamento corretto è essenziale per garantire un riscaldamento uniforme.

Fase 2: Controllo dell'ambiente

Questo è il passaggio che definisce il processo. L'aria viene rimossa e sostituita con un ambiente specifico per prevenire la contaminazione e controllare le reazioni chimiche.

- Sinterizzazione sotto vuoto: La camera viene evacuata a un alto vuoto. Questo previene l'ossidazione e rimuove i gas intrappolati, il che è cruciale per i metalli reattivi o le ceramiche ad alta purezza.

- Sinterizzazione in atmosfera: La camera viene riempita con un gas controllato, come azoto o argon. Questo crea un ambiente inerte che è spesso più conveniente di un vuoto profondo.

- Sinterizzazione a pressa a caldo: Oltre al calore e al vuoto, viene applicata un'alta pressione meccanica al materiale. Questo forza fisicamente le particelle insieme, raggiungendo la massima densità.

Fase 3: Riscaldamento e mantenimento

La temperatura del forno viene aumentata secondo un programma preciso. Viene quindi mantenuta alla temperatura di sinterizzazione target per un periodo prestabilito, noto come "mantenimento". Questo consente il tempo necessario per il completamento del processo di diffusione atomica.

Fase 4: Raffreddamento controllato

Il componente viene raffreddato lentamente e con attenzione. Un raffreddamento rapido può indurre shock termico e creare crepe o tensioni interne, compromettendo l'integrità del prodotto finale.

Il caso speciale: Sinterizzazione di un rivestimento del forno

La preparazione del rivestimento del forno è una procedura distinta, una tantum, con un obiettivo chiaro: creare una struttura durevole a tre strati. Questa consiste in uno strato interno completamente sinterizzato, uno strato intermedio semi-sinterizzato e uno strato di polvere non sinterizzata contro la parete del forno per l'isolamento.

Fase 1: La fase di cottura (bassa temperatura)

Il forno viene riscaldato lentamente a circa 600°C e mantenuto a quella temperatura. L'unico scopo di questa fase è eliminare l'umidità residua dal materiale refrattario, prevenendo che la pressione del vapore crei crepe nel rivestimento in seguito.

Fase 2: La fase di semi-sinterizzazione (media temperatura)

La temperatura viene aumentata a circa 900°C, mantenuta, e poi nuovamente aumentata a circa 1200°C. Questo avvia il processo di fusione, solidificando gli strati più interni del rivestimento senza indurire completamente l'intera profondità.

Fase 3: La fase di sinterizzazione completa (alta temperatura)

Infine, la temperatura viene elevata alla temperatura di sinterizzazione completa del materiale. Questo vetrifica completamente la superficie interna che sarà a contatto con il metallo fuso, creando un crogiolo duro e non reattivo. La qualità di questa fase finale determina direttamente la vita utile del rivestimento del forno.

Comprendere i compromessi

La scelta dell'ambiente di sinterizzazione per la lavorazione dei materiali è un compromesso tra purezza, densità e costo. Ogni metodo è adatto a risultati diversi.

Sinterizzazione sotto vuoto: per la massima purezza

Questa è la scelta ideale quando prevenire qualsiasi forma di ossidazione o contaminazione è la massima priorità. È essenziale per i materiali che reagiscono facilmente con l'ossigeno o l'azoto, anche a livelli di tracce.

Sinterizzazione in atmosfera: per reazioni controllate

Questo metodo offre un'eccellente protezione dall'ossidazione a un costo operativo inferiore rispetto a un sistema ad alto vuoto. Consente l'uso di gas specifici che possono interagire in modo benefico con il materiale in lavorazione.

Sinterizzazione a pressa a caldo: per la massima densità

Per materiali estremamente difficili da sinterizzare o quando è richiesto il raggiungimento di una densità quasi totale, l'applicazione di pressione esterna è l'unica soluzione. Questo processo è più complesso e utilizza attrezzature più costose, ma offre proprietà meccaniche superiori.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detta il processo di sinterizzazione corretto.

- Se il tuo obiettivo principale è la messa in servizio di un nuovo forno: Il processo di sinterizzazione del rivestimento a più stadi è un primo passo obbligatorio per garantire la sicurezza operativa e la longevità.

- Se il tuo obiettivo principale è la produzione di impianti medici ad alta purezza o parti in metallo reattivo: La sinterizzazione sotto vuoto è lo standard industriale per prevenire la contaminazione.

- Se il tuo obiettivo principale è raggiungere la massima resistenza e densità del materiale: La sinterizzazione a pressa a caldo è necessaria per ceramiche avanzate e compositi.

- Se il tuo obiettivo principale è la produzione in massa di componenti ceramici standard: La sinterizzazione in atmosfera offre un metodo affidabile ed economico per creare un ambiente controllato.

In definitiva, la selezione e l'esecuzione del processo di sinterizzazione corretto sono fondamentali per ottenere le proprietà fisiche e le prestazioni desiderate del tuo materiale finale.

Tabella riassuntiva:

| Metodo di Sinterizzazione | Obiettivo Primario | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Sinterizzazione sotto vuoto | Massima Purezza | Previene ossidazione/contaminazione | Impianti medici, metalli reattivi |

| Sinterizzazione in atmosfera | Reazioni Controllate | Ambiente inerte economico | Produzione di ceramiche in massa |

| Sinterizzazione a pressa a caldo | Massima Densità | Applica pressione esterna | Ceramiche avanzate, compositi |

| Sinterizzazione del rivestimento del forno | Durabilità del rivestimento | Processo di riscaldamento a più stadi | Messa in servizio di nuovi forni |

Pronto a ottimizzare il tuo processo di sinterizzazione? KINTEK è specializzata in forni da laboratorio di precisione e attrezzature per la sinterizzazione di ceramiche, metalli e compositi. Che tu abbia bisogno di un forno a vuoto per applicazioni ad alta purezza o di un sistema robusto per la preparazione del rivestimento del forno, le nostre soluzioni garantiscono risultati superiori e longevità operativa. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di sinterizzazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.